铸造工艺对Mg-10Zn-5Al合金组织的影响

韩茜,李原,2,李春,2

(1.商洛学院化学工程与现代材料学院/陕西省尾矿资源综合利用重点实验室,陕西商洛726000;2.西安工业大学材料科学与工程学院,陕西西安710048)

铸造工艺对Mg-10Zn-5Al合金组织的影响

韩茜1,李原1,2,李春1,2

(1.商洛学院化学工程与现代材料学院/陕西省尾矿资源综合利用重点实验室,陕西商洛726000;2.西安工业大学材料科学与工程学院,陕西西安710048)

在不同浇注温度下采用圆锥铜模成形得到不同冷却速率Mg-10Zn-5Al合金,并对其进行热处理,探讨合金的组织演变机理。结果表明:随着冷却速率的减小,铸态组织枝晶间距变大,晶界变得清晰。固溶处理后,随着浇注温度的升高,第二相的溶解度增大,随着冷却速率的降低,第二相由连续网状向不连续点片状转变。时效处理后,随着浇注温度的升高,从过饱和固溶体中析出的第二相数量增多,随着冷却速率的降低,析出相由不连续点片状逐渐变为连续网状。

Mg-10Zn-5Al合金;浇注温度;冷却速率;热处理;显微组织

ZA系耐热镁合金的主要化合物相τ-Mg32(Al,Zn)49相熔点为535℃,比β-Mg17Al12相具有更高的熔点和热稳定性[1-2],因此该合金高温性能好、成本低、铸造性能好,是一种很有前景的高温镁合金[3-4]。但是该系合金的韧性较差,延伸率较低[5]。浇注温度、冷却速度及热处理工艺都会影响该系合金的组织,进而影响其性能。因此,研究了不同浇注温度及不同热处理参数对不同冷却速率Mg-10Zn-5Al合金组织的影响,探讨组织的演变机理。

1 材料与方法

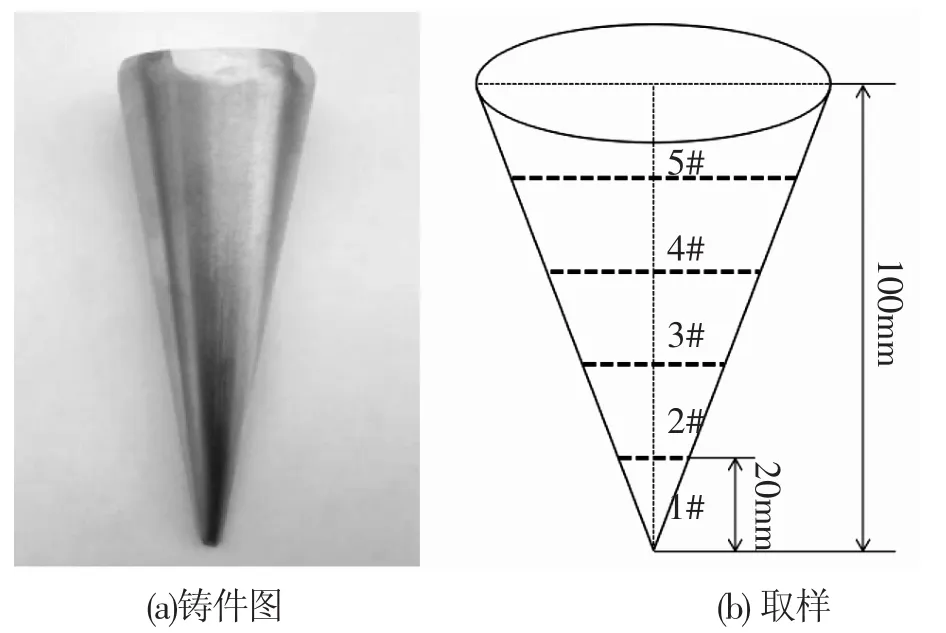

Mg-10Zn-5Al镁合金制备原材料为纯Mg、Zn和Al锭(纯度>99.9%),在井式坩埚电阻炉中进行熔炼,采用RJ-2溶剂,Mg锭熔化后,在680℃时加入一定量的Al锭和Zn锭,725℃时用C2Cl6精炼除渣,静置10~15min,待温度分别降至650℃、600℃、550℃时浇注于圆锥模具内,所得铸件如图1(a)所示。将所得圆锥铸件从底部开始,每隔20 mm取一个试样,分别记为1#、2#、3#、4#、5#试样,如图1(b)所示。金属熔体在凝固过程中,从1#试样到5#试样,铸件中心位置的凝固速率铸件减小。

图1 铸件

对不同冷速的铸态试样在340℃固溶处理30h,再对固溶处理后的试样在180℃时效处理18 h,出炉均为空冷。热处理后的试样经预磨、抛光、腐蚀(腐蚀液为4%的硝酸酒精)后,利用光学显微镜观察试样的组织形貌,探讨合金的组织演变机理。

2 结果及分析

2.1 Mg-Zn-Al三元合金物相分析

图2为Mg-Zn-Al三元合金相图。由文献[6]可知,Mg-Zn-Al合金的整个凝固过程中包含以下反应:温度在液相线(585℃~607℃)时发生的反应为L1→αp-Mg+L2,此时生成初生的α-Mg相,接着α-Mg晶粒在熔体中逐渐长大;当温度达到第二相相变开始温度(349℃~360℃)时,发生二元共晶反应:L2→αE1-Mg+φ+L3;然后发生三元伪包晶反应:L3+φ→αφ-Mg+τ+L4(反应温度为343℃在平衡条件下);第二相相变终止温度(339℃~341℃)时,发生二元共晶反应L4→αE2-Mg+τ+L5;最后在337℃时,发生三元共晶反应:L5→αE3-Mg+ε+τ。所以,铸态Mg-Zn-Al合金中的相主要有Mg17Al12(γ相)、Mg32(Al,Zn)49(T相)和二元Mg-Zn相。

图2 Mg-Zn-Al三元合金相图

图3 为Zn质量分数为10%时Mg-Zn-Al三元合金相图的垂直截面图[7]。若设合金中Mg、Zn、Al元素原子个数分别为X、Y、Z个,则ωMg:ωZn:ωAl=24X:65Y:27Z。图3中最右侧的点表示ωMg=90%、ωZn=10%,ωAl=0%,可得24X/65Y=9/1,即X/Y=585/24,得各原子分数,Mg=96%,Zn=4%。同理可知,相图最左侧点ωMg=0%、ωZn=10%,ωAl=90%时,Al=95.6%,Zn=4.4%。

图3 Zn质量分数为10%时Mg-Zn-Al三元合金相图的垂直截面图

试验合金中ωMg=85%、ωZn=10%,ωAl=5%,将Al的质量百分数换算为原子百分数即为4.8%,通过相图可知,该成分合金凝固的组织为α-Mg基体和MgZn2、Al6Mg11Zn11共晶组织。

2.2 650℃浇注的合金组织变化

图4中(a)(d)(g)(j)(n)为在650℃浇注时1#试样至5#试样的铸态组织。由图4(a)可知,白色区域为α-Mg相,共晶组织呈连续网状分布于晶界,晶粒内弥散分布着点状的第二相。随着冷却速率逐渐降低,枝晶间距增大,枝晶组织变得粗大,晶界更为清晰,传热传质理论所推导的金属冷却速率与二次枝晶间距的经典关系式D=βV-1/3表明[8],二次枝晶间距D与金属冷却速度成反比关系,与合金组织变化相符。随着冷却速率逐渐降低,还能够观察到非连续的、沿着枝晶臂间出现的点状第二相。这是因为冷却速度较快时,合金元素的扩散速度较慢,大量合金元素在枝晶臂间的最后凝固区域富集,形成连续的析出相。随着冷却速率减小,合金中的元素有比较充分的时间扩散均匀化,导致枝晶臂间最后凝固区域的合金元素富集倾向减弱,第二相数量减少,从而形成非连续的点状的析出相[9]。

图4 浇注温度为650℃时合金不同状态下的显微组织

图4中(b)(e)(h)(k)(o)为650℃浇注的1#试样至5#试样在340℃固溶处理30 h的显微组织。可以看出,铸态合金经固溶处理后,组织中的网状结构部分已经断开,原来分布于晶界的非平衡凝固组织逐渐固溶于基体中,因为晶界处共晶相的部分溶解,晶界变得明显。随着冷却速率的降低,固溶处理后,合金枝晶间距变大,晶界变得明显,第二相由比较连续的网状分布向不连续的点片状分布转变,且点片状聚集变大,第二相溶解度增大。

图4中(c)(f)(i)(m)(p)为650℃浇注的1#试样至5#试样经340℃固溶处理30 h后再经180℃时效处理18 h的显微组织。与固溶处理后的组织对比可以看出,经时效处理后,溶于基体的第二相重新析出,弥散分布在基体中形成沉淀相。随着冷却速率的降低,时效处理后,合金组织中晶界变得明显,枝晶间距变大,第二相析出量减少。

2.3 600℃及550℃浇注的合金组织变化

600℃及550℃浇注的合金其铸态组织变化与650℃类似,当冷却速率较大时,枝晶间距较小,晶界以及晶粒内化合物相对较少。随着冷却速率的减小,枝晶间距变大,连续的网状析出相变成点状,当冷却速率较小时,枝晶较粗大且晶界较清晰,并且可以观察到间断的、沿着枝晶臂间出现的点状析出相。图5为浇注温度为600℃时5#合金试样不同状态下的显微组织。图5(a)铸态组织与图4(n)比较,随着浇注温度的降低,同一冷速的合金枝晶间距变小。

图5 浇注温度为600℃时5#合金试样不同状态下的显微组织

600℃及550℃浇注的合金固溶及时效处理后其组织变化也与650℃类似,经固溶处理后,沿晶界分布的粗大连续的共晶相逐渐固溶于基体中,晶界变的明显。再经时效处理后,第二相重新析出,弥散分布在基体中形成沉淀相。图5(b)固溶处理后组织与图4(o)比较,随着浇注温度的降低,同一冷速的合金固溶处理后连续网状的第二相更加明显。图5(c)固溶处理后组织与图4(p)比较,随着浇注温度的降低,同一冷速的合金固溶+经时效处理后,第二相的析出量有所减少。

3 讨论

析出型合金在时效处理前,一定要进行“固溶化”处理,其主要目的是使溶质原子固溶到基体中去,并且形成大量的冻结空位。在后续的时效处理过程中,被冻结下来的空位在晶体中运动起来,明显地促进溶质原子的扩散,使得形核率大幅度提高[10],第二相得以沉淀析出。

在时效过程中,过饱和的固溶体直接析出非共格的平衡相Mg17Al12相,不存在预沉淀阶段或过渡相[11]。Mg17Al12相有两种析出方式,非连续析出和连续析出,在100℃~250℃时效处理时,两种析出方式同时存在[12-13],但通常以非连续析出为先导,然后再进行连续析出,这表明后者在能量上处于不利地位,不易于形成。开始于晶界的不连续析出进行到一定阶段后,晶内将会产生连续析出,这便形成了网状结构。此外,MgZn第二相的析出存在预沉淀阶段,在110℃以上时效时,不形成G.P.区,而是α→β'→β(MgZn),析出方式为连续析出。基体中的溶质原子含量较高,而晶界溶质原子含量较少,属于贫溶质区域,在时效过程中,因为存在浓度梯度,所以溶质原子将由含量高的基体向贫溶质区的晶界处扩散,从而在时效后晶界处也有第二相的析出[14]。

溶质原子融入基体形成过饱和固溶体,造成基体晶格畸变,进而增大了位错运动的阻力,使滑移难以进行,从而使合金强度硬度增加。通过时效,合金元素从过饱和固溶体中以一定方式析出,弥散分布在基体中形成第二相,第二相能有效阻碍晶界和位错的运动,从而提高合金强度[15]。

4 结论

1)随着冷却速率的减小,铸态组织中枝晶间距变大,枝晶组织粗化,晶界变得清晰,还有间断的、沿着枝晶臂间出现的点状析出相。

2)固溶处理后,合金铸态组织中沿晶界处的第二相分解并溶入基体,形成过饱和固溶体。随着浇注温度的升高,固溶处理后第二相的溶解度增大。随着冷却速率的降低,枝晶间距变大,枝晶组织变大,晶界变得明显。

3)时效处理后,第二相从过饱和固溶体中析出。随着浇注温度的升高,时效处理后第二相的析出量增大。随着冷却速率的降低,不连续的点状、短棒状析出相逐渐转变为连续的网状析出相,枝晶间距变大。

[1]张静,潘复生.金属型铸造ZA73镁合金凝固特征和组织研究[J].材料热处理学报,2006,27(3):68-70.

[2]赵玮霖,杨明波,潘复生.合金元素对Mg-Zn-Al(ZA)系耐热镁合金组织及性能的影响[J].材料导报,2007,21(7):70-73.

[3]杨明波,潘复生,汤爱涛,等.Mg-Zn-Al(ZA)系耐热镁合金的研究现状[J].热加工工艺,2007.36(8):73-77.

[4]韩茜,杨君刚,刘彦峰.均匀化连续冷却退火对高铝镁合金组织性能的影响[J].商洛学院学报,2016,30(2):39-42.

[5]白亮.Mg-Al-Si系和Mg-Zn-Al系镁合金组织控制的基础研究[D].重庆:重庆大学,2006:3-4.

[6]杨明波,潘复生,李忠盛,等.Zn与Al质量比对Mg-Zn-Al三元镁合金铸态组织和凝固行为的影响[J].中国有色金属学报,2008,18(7):1192-1198.

[7]刘楚明,朱秀荣,周海涛.镁合金相图集[M].长沙:中南大学出版社,2006:158.

[8]胡汉起.金属凝固[M].北京:冶金工业出版社,1985:98.

[9]张丁非,兰伟,丁培道,等.AZ91镁合金的凝固冷却速度与二次枝晶间距的定量关系研究[J].材料工程,2007(4):23-26.

[10]西泽泰二.微观组织热力学[M].北京:化学工业出版社,2006:242-243.

[11]肖晓玲,罗承萍,聂建峰,等.AZ91 Mg-Al合金中β-(Mg17Al12)析出相的形态及其晶体学特征[J].金属学报,2001,37(1):1-7.

[12]王顺兴.金属热处理原理与工艺[M].哈尔滨:哈尔滨工业出版社,2009.

[13]DULY D,SIMON J P,BRECHET Y.On the competition between continuous and discontinuous precipitation in binary Mg-Al alloys[J].Acta Metal Mater,1995,43(1):101-106.

[14]BOURGEOIS L,MUDDLE B C,NIE J F.The crystal structure of the equilibrium φ-phase in Mg-Zn-Al casting alloys[J].Acta Materialia,2001,49:2701-2711.

[15]曾小勤,丁文江.Mg-Zn-A1系合金组织和力学性能[J].上海交通大学学报,2005,39(1):46-51.

(责任编辑:张国春)

Effect of Different Casting on Microstructure of Mg-10Zn-5Al Alloy

HAN Xi1,LI Yuan1,2,LI Chun1,2

(1.College of Chemical Engineering and Modern Materials/Shaanxi Key Laboratory of Tailings Comprehensive Utilization of Resources,Shangluo University,Shangluo726000,Shaanxi;2.Materials Science and Engineering Department,Xi'an Technological University,Xi'an710048,Shannxi)

Mg-10Zn-5Al alloy with different cooling rate was obtained by conical copper mold at different pouring temperatures,and the heat treatment was carried out to study the microstructure evolution mechanism of the alloy.The results show that as the cooling rate decreases,the dendrite arm spacing distance of cast alloy microstructure become larger and the grain boundaries become clear.After the solution treatment,the solubility of the second phase increases with the increase of the pouring temperature,and the second phase changes from the continuous network to the discontinuous point sheet as the cooling rate decreases.After the aging treatment,the amount of the second phase precipitated from the over-saturated solid solution increases with the increase of the pouring temperature.With the decrease of the cooling rate,the precipitated phase gradually changes from continuous point to continuous network.

Mg-10Zn-5Al alloy;pouring temperature;cooling rate;heat treatment;microstructure

TG166.4

:A

:1674-0033(2017)04-0039-05

10.13440/j.slxy.1674-0033.2017.04.009

2017-05-23

国家级大学生创新项目(201511396705);陕西省教育厅专项科研计划项目(16JK1241)

韩茜,女,陕西洛南人,硕士,讲师