皮带集中智能管控系统

山信软件股份有限公司 李 侠

皮带集中智能管控系统

山信软件股份有限公司 李 侠

为了减少维检人员,降低维检成本和设备故障率的目标,提高设备运行水平,开发了基于透明工厂理念的企业皮带集中智能管控系统。

减少;降低;透明;集中智能

一、概述

皮带运输机是工业生产连接各道工序的纽带,在生产中发挥着重要作用,目前皮带机的运行均采用人员现场管理,设有皮带工岗位,负责皮带的看护点检、卫生清扫及紧急情况的处置,劳动强度大。存在的主要问题有:机械设备运行基本正常,但皮带跑偏、堵料、漏料和撕裂常有发生;部分皮带检测手段不全,如跑偏、堵料、打滑等;少量皮带有零星的监控摄像,但环境粉尘大,监控效果差;专职点检人员无法定量分析,只能根据经验定性评估,常发生因漏检、错检引发的皮带机故障。

随着企业生产规模的扩大和自动化生产水平的提高,沿用传统的生产运行管理模式即采用人海战术和救火式的故障处理模式,已无法满足高效稳定的生产需求。皮带集中智能管控系统可有效减少操作人员,提高劳动生产率。以集中智能管控为基础,可以实现皮带机按流程自动控制,从而减轻工人的劳动强度。以皮带集中智能管控全自动稳定运行为目标,补充完善皮带机的保护检测点,并通过视频监控集中巡检,提升设备安全运行水平。

二、系统构成

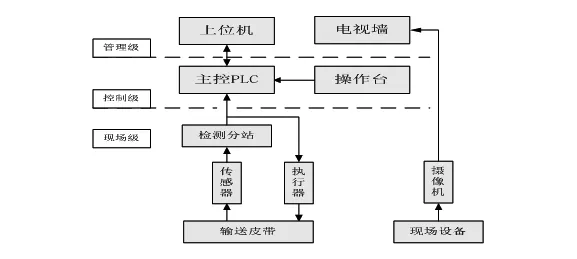

根据现场实际情况,完善工艺设备检测和自动化控制。在皮带机的下料口安装自制的防堵料开关,皮带的受料口上托辊处安装压感式皮带撕裂检测装置,头轮底皮带处安装光感式皮带撕裂检测装置,皮带机头轮处增加打滑检测开关,皮带机的头部、尾部、中段安装跑偏检测开关,皮带机尾轮坠砣处加装行程开关检测皮带堵料或压料。健全网络系统,增加部分交换机、敷设光纤等。完善视频监控系统。优化控制程序,针对增加的检测设备对基础自动化控制程序进行完善。进行皮带运维管理系统开发,开发基础参数诊断系统、工艺点检维护系统、皮带清扫管理、皮带消耗管理、能耗成本分析统计等。皮带集中智能管控系统结构图如图1所示。

图1 皮带集中智能管控系统结构图

三、实现功能

1、皮带集中智能管控系统

通过监控画面和键盘、鼠标完成对皮带运输全过程的监视和控制。可以选择自动、手动、非常手动等模式操作皮带机运输设备。在自动模式下,实现流程设备的逆启顺停。所有运行数据和报警及事件信息均能自动生成报表,并通过打印机打印。当检测到皮带打滑、溜槽堵料、皮带撕裂时,画面报警并连锁设备停机。当检测到皮带跑偏时,一度报警,二度延时连锁设备停机。实现皮带机各种保护开关的集中监视,当某个保护开关出现故障时,集中监视计算机能准确显示故障所在部位。系统自动生成的生产报表如图2所示。

1)控制系统灵活操作简单

皮带集中智能管控系统在组态系统时具有极大的灵活性,具有极强的处理能力,以及大的I/O容量。适应性好可编程控制器是通过程序实现控制的。当用户要求发生变化时,只需改变程序即可。因此能灵活方便地进行系统配置,组成不同规模、不同功能的控制系统,适应能力非常强,既可控制一台单机,又可控制一条生产线,同时多种操作模式,操作简单灵活既可现场控制,又可远距离控制。

2)程序维护简单

PLC程序简单、直观,面向用户。程序编写简单易学,可以很方便的进行程序修改,调整计时器、计数器的值来适应现场设备运行的要求。

3)系统保护功能

皮带急停保护:当系统出现危害设备和人身的危险时,运行人员可通过现场控制台或者操作界面HMI上的停止按钮使流程瞬间全停。运行人员复位紧急停止按钮后,通知主控室操作人员重新启动流程。

皮带撕裂保护:纵向撕裂传感器安装在皮带下方,当皮带发生纵向撕裂故障时,运送的物料落在传感器上面,传感器动作报警并急停。

皮带跑偏保护:可采用跑偏开关用于皮带运输跑偏监测和保护。

皮带打滑保护:采用速度传感器探测皮带输送机速度及加速度,实现打滑保护。

流量监测功能:采用接触式料流传感器,可使皮带系统在自动状态下根据物料的情况启、停皮带,节省了电能。

当发生轻度故障如皮带轻度跑偏HMI显示故障报警,此时设备还可以继续正常运转,只发出报警提示操作人员;皮带发生打滑、严重跑偏故障时,故障点及其上游设备瞬时停机,故障点下游设备保持原工作状态不变。待故障解除后,可以从故障点向上游重新启动设备,也可以在故障未解除时,从故障点下游开始延时停设备。在HMI上可以看到滚动条和报表的形式实时显示当前最新故障和设备启停状态;

如果现场遇到紧急情况,现场人员可以立即拉事故拉绳开关,此时故障点及其上游设备瞬时停机,故障点下游设备保持原工作状态不变。事故开关复位后,通知主控室人员按“顺始”按钮,此时从故障点自动恢复生产。

图2 系统自动生成的生产报表

4)HMI交互功能强大

皮带智能管控系统报警显示有以下功能,状态显示:在HMI可显示各皮带机的启停状态、电源指示等。故障指示:在HMI上可显示各皮带机跑偏、闭锁、纵撕、超温、打滑、堆料、洒水、电机故障等信号,可查询皮带保护点并显示。通讯及启动告警功能:系统配置扩音电话和起动前的语言告警装置。

维修人员可通过皮带沿线设置的扩音电话与各皮带分站联系,故障保护时,系统通过沿线语言装置,进行语言报警,便于维修工查找故障点,节省故障查询时间。自动运行方式时,根据PLC内部设定的程序自动启停设备;还可根据需要使设备单机运行,当对设备进行检修时还可将运行方式转换到检修状态,检修人员可通过机头、机尾安放的本安就地箱启停设备。

2、皮带机运维管理功能

通过对设备运行状态和皮带保护动作信息的统计分析,动态更新点检内容,减少错检和漏检。通过人工录入,对点检信息进行归档管理,通过设备基础参数诊断模块对点检数据进行评价,自动生成检修计划。实现皮带清扫等级管理:根据皮带的使用情况对其进行整编分类,建立皮带等级管理标准,规定清扫等级,针对每次清扫,操作人员将执行情况录入到系统,系统根据实际运行情况,动态调整皮带的清扫等级和清扫计划,最终实现皮带清扫间隔时间的持续提高。皮带机运行日志中系统自动记录每条皮带机的运行电流、运行时间和故障停机时间。系统自动记录每条皮带机的保护动作次数。通过人工录入,记录每个班发生的皮带机运行故障和处理方法。

3、皮带机运行能效

通过对皮带机运行电流历史数据的统计分析,对皮带机电机容量设计的合理性进行评价,解决皮带机因“大马拉小车”导致的运行效率降低问题。通过对每条皮带机安全运行公里数和故障停机时间的统计,对设备运行的可靠性进行量化评价。按流程对皮带的能耗和运输的物料重量进行统计,得出每个班组吨料耗电量,对运输量和能源消耗进行量化考核,减少因皮带空转导致的能耗增加。皮带能耗趋势如图3所示。

图3 能耗趋势

4、皮带消耗管理

通过人工录入,记录皮带的撕裂消耗,自动更新每月(或季度)的每万吨料皮带撕裂消耗,通过对标,提高皮带运行管理水平。

四、结论

皮带集中智能管控系统提高皮带机系统运行可靠性,出现问题时及时预警,避免因跑偏、打滑、堵料、撕裂造成的事故,节约相关设备检修费用。减少了因皮带撒漏造成的清扫工作,降低了岗位劳动强度,改善了职工工作环境,为合并岗位、减员增效创造条件。该系统通过采集大量生产及自动化设备参数,并进行专家分析,实现了皮带集中智能管控的集约化、透明化、扁平化管理。

[1]薛兴昌.钢铁工业自动化的现状和技术发展[C].第四届工业仪表与自动化学术会议,2001年9月18号.

[2]韩精华,自动化网络控制技术在冶金工业中的应用[J].中国冶金,2005年12月,第15卷第12期.

李侠(1979—),女,大学本科,工程师,现供职于山信软件股份有限公司,主要从事冶金等领域电气自动化方面的研究与应用。