普通车床高速切削加工改造

廖振兴,蔡艳

(湖南财经工业职业技术学院,湖南 衡阳 421002)

普通车床高速切削加工改造

廖振兴,蔡艳

(湖南财经工业职业技术学院,湖南 衡阳 421002)

本文阐述对普通车床进行高速切削加工改造,使工件与刀具的相对转速达到 3000r/min以上。进给率比常规切削加工提高2~3倍,单位时间材料切除率可提高2~3倍,可广泛应用于大批量生产大孔及大端面的零部件加工工艺中,大大提高劳动生产效率,降低成本。同时,通过极低成本对普通机床进行改造,解决了中小企业购买新机床的资金投入问题,还能较大幅度的提高产品质量。

高速切削;设备改造;普通车床;低成本

高速加工 (High Speed Machining,HSM) 发展兴于20世纪 80年代 ,以提高切削速度和进给速度为特点,被认为是 21世纪最有发展前途的先进制造技术之一。高速切削机床以高速铣削为基础,从而移用到高速车、钻以及磨削中。美、德、日、法等几个工业先进国家的高速铣床已成商品投入市场。

随着高速高效加工技术的发展,在汽车、航空航天、高速机车、能源以及模具等行业广泛应用,高速切削已成为切削加工的主流。目前,针对高速高效加工,从基础理论、设计制造、工艺方法到应用实践都有了相关的研究成果。而高速机床和刀具技术等因素是限制我国高速高效加工发展的主要因素。当前,我国在汽车、航空航天、高速机车、能源以及模具等行业使用了大量的加工中心及铣削机床,而这些设备中不乏高速加工设备,高速加工技术得到了相应的应用。但国内高速切削机床大部分都还依赖进口,价格都较昂贵,只适合大型企业选用,小型企业无力购买。普通机床改造方面也只限于数控化和自动化改造,在普通机床高速化改造方面研究尚少。

本文阐述利用普通车床进行高速切削加工改造,工件与刀具的相对转速达到 3000r/min以上。进给率比常规切削加工提高2~3倍,单位时间材料切除率可提高2~3倍,可广泛应用于大批量生产大孔及大端面的零部件加工工艺中,大大提高劳动生产效率,降低成本。同时,通过极低成本对普通机床进行改造,提高了旧机床的利用率,极大减少了设备的投入,减少固定资金的投入,能得到极好的经济效益,解决了中小企业购买新机床的资金投入问题,可以以较少的设备投入来实现高速切削,在大幅降低产品加工成本的同时,还能较大幅度的提高产品质量。

1 切削速度提高方法

(1)在切削速度方面,老式普通车床主轴转速低,为了提高主轴的转速,在普通车床溜板上安装电动机,刀柄与电机轴相连接,使主轴旋转的同时刀具也能够旋转,从而相对转速提高,可达 3000r/min以上。

(2)在进给率方面,由于主轴的转速提升了,故进给率也应提高,各种材料的切削进给速度比常规普车加工应提高2~3倍。

(3)在加工效率方面,单位时间材料切除率提高2~3倍。本次设备改造为了降低设备的投入,选择了从报废的旧铣床设备上拆下来的旧电动机。电机转速 30~1500r/min,电机功率 7.5kW。设备改进后,最高相对转速可以达 4000r/min,切削进给速度提高 3倍。

2 设备改装注意事项

(1)改装前应检测一下车床导轨的直线度、平行度。误差不应大于被加工零件位置公差的六分之一。刀夹系统的设计结构上应使刀具的悬伸量尽量小,以提高刀具的刚度。

(2)刀夹系统与电机的联接要牢固 ,刀夹系统刚性必须好。由于刀具设计过程中可能存在不对称的现象,或对刀具进行新的调整,使得刀具系统不平衡。高速旋转的刀柄如果不平衡量太大不仅会引起主轴及其部件的额外振动,还会引起刀具的不规则磨损,缩短刀具寿命,降低零件的加工质量。为了增加刚性,可以在电机前端面上加工几个安装孔,使刀夹系统不但有花键轴与电机轴相接触,还有一法兰面与电机平面相接触。这样可以方便增设一个定位套,使其与刀杆相配合,用以限制刀具的摆动,保证产品加工质量。同时,这样可以很好的提高刀夹系统的刚度,保刀具与电机轴牢固联接。

(3)可在导轨附近适当位置设计行程开关,控制刀具的行程,同时,可安装死挡铁控制车削孔的深度。以提高劳动效率。

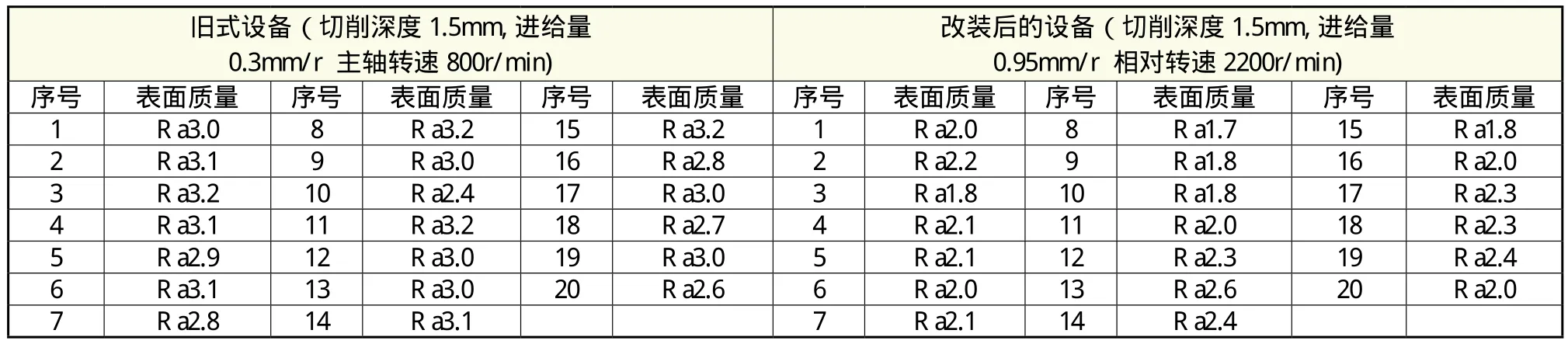

表1

表2

(4)在溜板上注意设计安装一个调整机构,以用来根据需要,调整电机及刀夹系统的高度。在使用前,可调整此机构,确保刀具的回转轴线与主轴的轴线相平行。(5)设备改装后使用时宜采用大尺寸硬质合金刀具,提高刀具的刚性。同时注意刀柄的结构设计,力争保持刀具运动中的动平衡,刀柄影响同轴度和动平衡,随着速度的增加,对加工产品质量的影响作用更大。

3 切削速度与表面质量方面的关系研究

按此法改装 C620-3普通车床车削下的联轴器,产品的精度要求为大端面表面粗糙度 Ra6.3,φ64孔表面粗糙度 Ra1.6。

改装前后大端面表面质量如表1。

改装前后内孔表面质量如表2。

可以得出一个结论:新改装的设备切削速度快了两倍多,表面质量也得到了部分改进。同时,在实验中也发现一个规律,如果刀具轴线与被加工表面之间角度太大的话,随着进给速度的增加,表面粗糙度也随着增加,这主要是垂直于刀具的刀具方向的切削力在增大,从而使工艺系统振动增大的原因所至。加工时应使刀具的轴线与被加工表面的法线角度尽可能的小些。如果进给速度增大,则相对转速也应该增大。同时,随着相对转速的增加,进给速度也应该要增加,以保证刀具每齿或工件每转进给量基本不变,否则会影响表面质量。

[1]苏艳红等 .高速切削加工技术及其在模具制造中的应用 [J].四川大学 ,2005, 42(11):65-68.

[2]陈明,安庆龙,刘志强 .高速切削技术基础与应用 [M].上海科学技术出版社 ,2012.

[3]蔡艳等 .一种基于零件表面质量控制的油泵密封性能改善方法 [M].机床与液压,2010,10.

[4]蔡艳等 .表面质量对零件抗疲劳强度的影响 [J].机械工业标准化与质量,2009,7.

TG8;TH12

A

1671-0711(2017)07(下)-0069-02