烤烟调制煤燃烧方式的技术优化分析

张远森

【摘 要】本文通过实验的方式针对烤烟调制煤燃烧方式的优化技术展开了分析与论述,认为在烤烟调制煤燃烧过程中,采取双层对向燃烧方式的效果最为确切,是一种符合节能减排目标的生产方式,值得推广应用。

【关键词】烤烟;调制煤;燃烧;优化技术

烤房是烤烟烟叶进行烘烤加工的最主要设备之一,烘烤质量以及烤烟的使用价值会直接受其影响,最终决定了烤烟烟叶种植户的经济效益[1]。我国作为烤烟生产大国,能源匮乏也是必须面对的客观现实之一,加之受到烤烟生产工艺、设备性能以及管理模式等诸多因素的限制,导致烤烟调制加工过程中的能源浪费问题严重,利用率长期偏低[2-3]。

1 实验材料与方法

1.1 实验材料

烤烟调制燃煤设备为气流下降式反烧炉以及气流下降式双层对向燃烧炉,烤烟烟叶品种为云烟87型。云烟87是由云南省烟草研究院农业研究所会同烟草育种研究中心,以K326为父本,以云烟二号为母本经杂交选育而成的,是我国烤烟培育生产中非常重要的分支之一。云烟87的种植具有良好的适应性以及抗逆能力。在对云烟87烟叶进行调制的过程中,必须注意根据其前期生长速度缓慢,后期生长速度快的特点,将基肥控制在1/3范围内,追肥占2/3,分两次追施。

1.2 实验方法

稳温性能实验方法为:将4座烤烟烟叶烤房位于空白测试状态下,按照炉膛2/3比例容积添加原煤,并充分燃烧3.0h后停止加煤。在此条件下,针对装烟室中心点温度稳定时间进行测定,同时分析停止加煤后1.0h内温度变化的具体趋势。

供热性能实验方法为:将4座烤烟烟叶烤房位于空白测试状态下,加入同等少量柴煤并使装烟室温度控制在37.0℃以上,然后按照0.5h/次的间隔频率,将6.0kg剂量同类原煤加入炉膛内参与反应过程,共重复上述操作2次,原煤添加量为12.0kg,首先对第一次加煤1.0h后的温度上升幅度进行测定,然后在装烟室温度控制在44.0℃以上的情况下,按照0.5h/次的间隔频率,将9.0kg剂量同类原煤加入炉膛内参与反应过程,然后对第一次加煤1.0h后的温度上升幅度进行测定,最后在装烟室温度控制在55.0℃以上的情况下,按照0.5h/次的间隔频率,将13.5kg剂量同类原煤加入炉膛内参与反应过程,共重复处理2次,然后对第一次加煤1.0h后的温度上升幅度进行测定。

烘烤成本实验方法为:以2座密集型烤烟烤房为对照对象,以2座双层对象密集型烤烟烤房为观察对象,在烤烟烟叶产区、部位、品种、成熟度、装烟数量、以及烘烤工艺完全一致的前提条件下,共分上层、中层、下层三个区域研究烤烟烘烤房的具体情况,对比不同供热设备条件下的烘烤成本差异。

2 实验结果分析

2.1 稳温性能

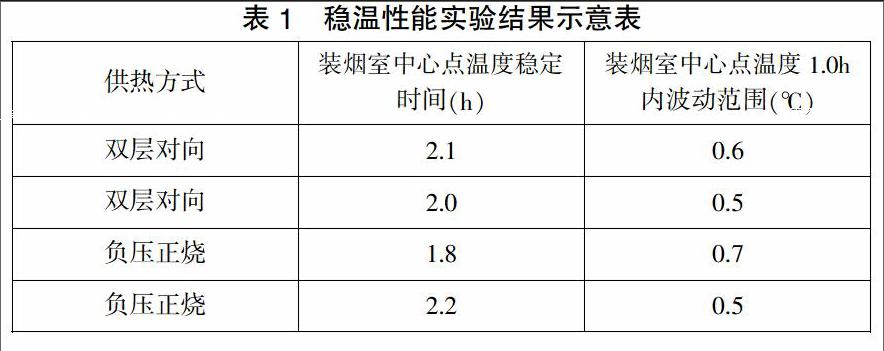

表1为稳温性能实验结果示意表。结合表1中相关数据可见:相较于负压正烧炉而言,对向燃烧炉装烟室中心点温度稳定时间长0.6h~0.8h,停止加煤后,装烟室中心点温度1.0h范围内温度波动范围在负压正烧炉与对向燃烧炉间无明显差异。

2.2 供熱性能

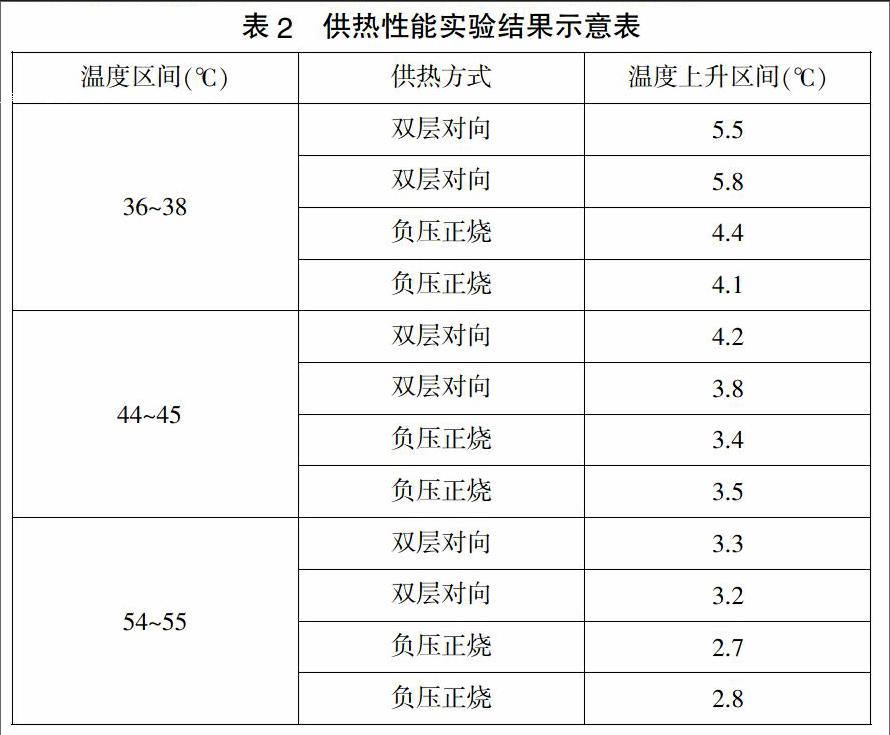

表2为供热性能实验结果示意表。结合表2中相关数据可见:当温度位于36.0℃~38.0℃区间范围内时,对向燃烧炉温度上升幅度较负压正烧炉有一定程度上的提升。在36.0℃~38.0℃的温度区间范围内,双层对象燃烧炉温度上升幅度较负压正烧炉有所提高。

2.3 烘烤成本

表3为烘烤成本实验结果示意表。结合表3中相关数据可见:双层对向燃烧炉烘烤成本总体低于负压正烧炉,更具生产优势。

3 结论

双层对向燃烧炉实现了正烧与倒风的有机结合,在挥发分燃烧过程中借助于倒风燃烧法在消烟效果佳方面的优势,实现烟煤的无烟化燃烧。在基础之上应用正烧方案下上火速度快、活力强度高、自下至上形成灰渣的工艺特点,克服了倒风燃烧法下存在的相关缺陷。结合本研究中相关数据来看,在烤烟调制煤燃烧过程中,采取双层对向燃烧方式的效果最为确切,是一种符合节能减排目标的生产方式,值得推广应用。

【参考文献】

[1]张亚平,周顺,何庆等.硝酸钾和柠檬酸钾对典型烤烟热解动力学及燃烧特性的影响[J].中国烟草学报,2016,22(3):24-30.

[2]张亚平,宁敏,周顺,等.国内典型烤烟烟叶的燃烧行为与动力学特性研究[J].安徽农业科学,2015(3):200-205,213.

[3]周顺,王程辉,徐迎波,等.烤烟、白肋烟和香料烟的燃烧行为和热解气相产物比较[J].烟草科技,2011(2):35-38.

[责任编辑:朱丽娜]