轴流泵失速工况下非定常流动特性研究

郑 源 陈宇杰 张 睿 葛新峰 林国朋 孙奥冉

(1.河海大学水资源高效利用与工程安全国家工程研究中心,南京210098;

2.河海大学水利水电学院,南京210098;3.河海大学能源与电气学院,南京210098)

轴流泵失速工况下非定常流动特性研究

郑 源1陈宇杰2张 睿2葛新峰3林国朋2孙奥冉2

(1.河海大学水资源高效利用与工程安全国家工程研究中心,南京210098;

2.河海大学水利水电学院,南京210098;3.河海大学能源与电气学院,南京210098)

为了研究轴流泵在失速工况下的流动特性,对某原型立式轴流泵进行非定常数值计算,对比分析了设计工况以及失速工况下泵内部典型流动结构与压力脉动特性,揭示了失速工况下低频压力脉动的产生机理,利用真机压力脉动测试验证了数值计算方法的可靠性。研究表明:失速工况下叶片背面的前缘靠近轮缘一侧以及尾缘靠近轮毂一侧存在回流区;设计工况下叶轮进口处以及导叶体中段压力脉动主频为叶片通过频率,叶轮出口部位由于受到动静干涉作用,主频为导叶通过频率,导叶体出口部位由于远离旋转叶轮,叶频主导作用减弱;深度失速工况下泵内部压力脉动系数幅值显著增加,其中导叶体出口处G6点在深度失速工况下压力脉动系数幅值为设计工况的16倍;深度失速工况下叶轮出口处监测点P6、导叶体中段监测点G2以及导叶体出口监测点G6出现频率为0.83 Hz的低频压力脉动;失速工况下导叶体内涡核心区域与导叶流线图中存在的漩涡的发展、演化规律基本一致,两者的频率均为0.86 Hz,与低频压力脉动的频率(0.83 Hz)较为接近,因此可以证明低频压力脉动由导叶内漩涡诱导所致。

轴流泵;失速工况;内部流动;压力脉动;数值计算

引言

轴流泵具有过流量大、扬程低的特点[1-3],基于此,轴流泵被广泛应用于低扬程泵站,对提高防御自然灾害的能力、促进我国社会经济的可持续发展发挥了重要作用[4]。

轴流泵在小流量工况运行时容易发生旋转失速,在失速工况内运行时泵内部流动紊乱,效率急剧下降且流量-扬程曲线存在“马鞍区”,严重影响机组的安全稳定运行[5-8]。国内外学者针对旋转失速工况下泵内部流动特性做了大量的研究[9-13]。这些研究主要集中在内部流动结构,鲜有涉及压力脉动特性的研究。

轴流泵在失速工况运行时,泵内部会因二次流、叶轮进口撞击入流以及漩涡等引起低频压力脉动[14-15]。郑源等[16]对某型号模型泵的进、出口处压力脉动进行了试验,得出随着扬程的增加,泵内部会产生低于叶频的频率;张德胜等[17]基于模型试验方法对轴流泵叶轮以及导叶部位压力脉动进行了研究,发现在小流量工况时泵内部出现小幅低频压力脉动,并将原因归结为导叶体内部的撞击与回流;汤方平等[18]基于CFD技术对轴流泵内部压力脉动进行数值预测,结果表明叶片通过频率在泵内部压力脉动起主导作用;冯卫民等[19]发现前置导叶可以改善泵内部流态,从而减小低频压力脉动幅值;杨帆等[20]基于非定常数值计算对某贯流泵压力脉动进行研究,发现转轮进口处的压力脉动随着流量的减小而增大。上述对于轴流泵压力脉动的研究主要集中在设计工况附近,对于失速工况下压力脉动特性尤其是产生机理的研究则相对较少。

本文基于CFD技术以及真机压力脉动试验,对轴流泵在设计工况以及失速工况下内部流动进行研究,分析泵内部典型流动结构以及压力脉动特性,揭示失速工况下泵内部低频压力脉动产生的机理,以期为大型泵站机组安全稳定运行提供理论支撑。

1 研究对象

本文以江苏省盐城市通榆河水利枢纽大套泵站立式轴流泵为研究对象,其主要设计参数如下:设计流量Qd=10.2m3/s,设计扬程H=4.4m,转速n= 300 r/min,叶片数为3,导叶数为5,叶轮直径D= 1 540mm,轮毂比d/D=0.47,比转数ns=1 150,轴频为5 Hz,叶片通过频率为15 Hz,导叶通过频率为25 Hz。

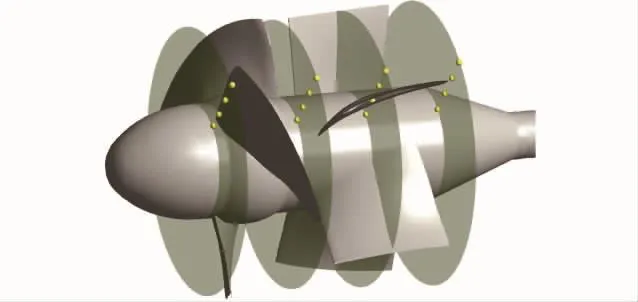

采用三维软件Pro/E对轴流泵进行建模,如图1所示。建模时将叶片轮缘与叶轮外壳间隙的距离设置为零。计算域主要包含进水直管、进水锥管、叶轮、导叶体、出水管。为了保证计算的有效性,对于泵段的进、出水管均进行了适当延长。

图1 泵段三维模型以及监测点设置Fig.1 Three-dimensionalmodel of pump and location ofmonitoring points

为了更好地获取泵内各处压力脉动信息,在叶轮的进、出口部位以及导叶段共4个截面上均匀设置了若干监测点,如图1所示。叶轮进口处由轮毂至轮缘处分别为P1~P4;叶轮出口处由轮毂至轮缘分别为P5~P8;导叶体中段由轮毂至轮缘分别为G1~G4;导叶体出口处由轮毂至轮缘分别为G5~G8;当各个监测点的压力呈现出周期性变化时,开始输出各监测点的压力脉动时域信息。

2 数值计算方法

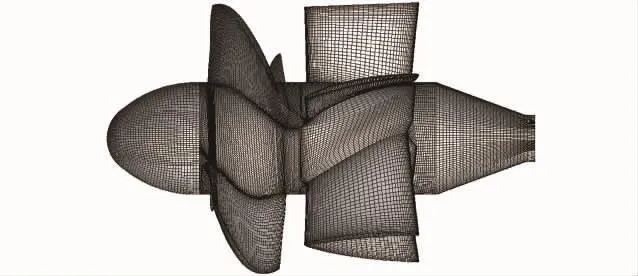

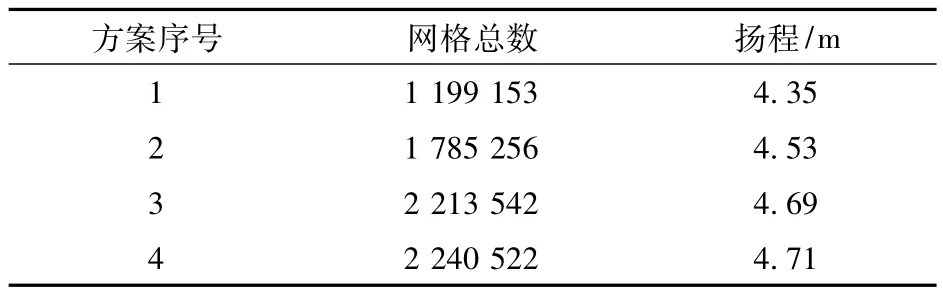

2.1 网格划分

采用ICEM CFD软件对计算域进行结构化网格划分,如图2所示。对叶轮以及导叶等扭曲度较大的部位进行局部加密以提高计算精度。网格无关性验证如表1所示,当网格总数大于2.21×106后,水泵的扬程随着网格数的增加波动较小,综合计算机性能以及计算精度考量,采用方案3进行数值计算,并且将边界层厚度无量纲系数 yplus控制在300以内。

图2 计算域网格划分Fig.2 Mesh of computational domain

表1 网格无关性分析Tab.1 Mesh independence analysis

2.2 边界条件设置

定常计算时将动静交界面设置为冻结转子类型(Frozen rotor interface),非定常计算时设置为瞬态冻结转子类型(Transient rotor/stator interface)。湍流模型选用SST k-ω湍流模型,该湍流模型融合了k-ω模型和k-ε模型的优点,在近壁面调用k-ω模型,利用其较好的鲁棒性捕捉粘性底层的流动,在核心区域调用k-ε模型,提高计算效率[21]。采用自动壁面函数,将固壁面设置为无滑移壁面,根据实际加工精度将壁面粗糙度设置为0.05 mm。数值计算精度设置为10-5。进口边界条件为质量流量,出口边界为自由出流。非定常数值计算以收敛的定常数值计算结果为初始条件,时间步长设为1.667×10-3s,即叶轮转过3°所需要的时间。

2.3 可靠性验证

(1)外特性验证

由数值计算结果可知设计工况对应的扬程为4.69m,与泵段设计扬程4.4m较为接近,说明本文所采用的数值计算方法可以较为准确地预测轴流泵外特性。

(2)压力脉动验证

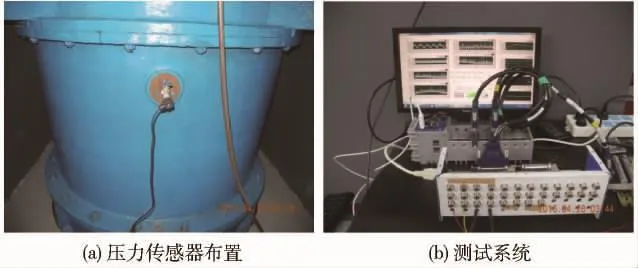

综合考虑自然环境以及工作环境的因素,压力脉动测试选机组过流量为13 m3/s,机组转速为300 r/min时进行。压力的测量由压力传感器完成,采用昆山双桥传感器测控技术有限公司提供的CYG1102型压力传感器,输出信号为4~20mA,测试电压为24V,量程为-50~50 kPa。考虑到机组不能随意开孔,结合泵装置自身结构特点,最终决定在导叶体中段开孔并安装测压管来测量压力脉动。测试过程中保证压力传感器的感应部位末端与管路的内壁平齐。传感器以及测试系统布置如图3所示。

图3 压力脉动试验装置Fig.3 Test devices of pressure pulsation

压力脉动测试的采样间隔为0.001 s,采样频率为1 000 Hz,为了保证测量的准确性,待机组稳定运行后开始采集数据,连续采集了10 s的压力脉动数据,取一个旋转周期内的数据进行分析。为了准确地表征机组内部压力脉动特性,参照文献[21]中的方法,定义无量纲压力脉动系数Cp,公式为

式中 pi——第i秒所测得的绝对压力

pave——绝对压力的时均值

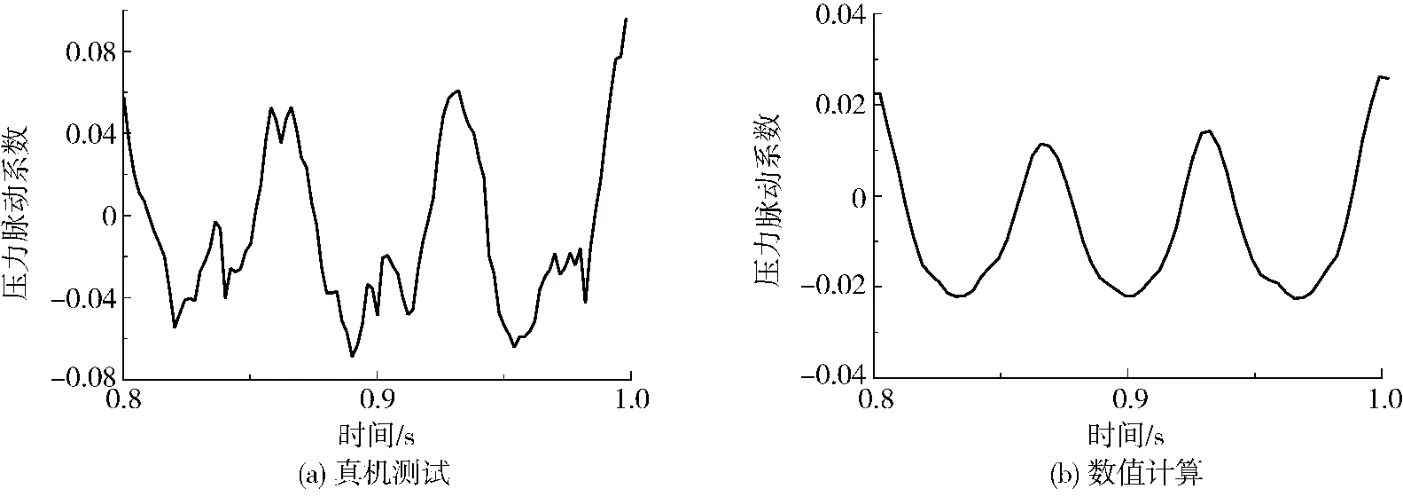

对真机压力脉动测试时域结果与数值计算结果作对比,如图4所示。可以发现数值计算与真机测试的压力脉动系数变化趋势基本一致,在一个旋转周期内均出现了3个波峰与波谷,说明本文数值计算的可靠性较高。数值计算的压力脉动系数小于真机测试,分析原因如下:数值计算在给定边界条件时偏理想化,例如数值计算在泵段进口给定均匀流进口,而实际运行过程中进口存在畸变流场,同时数值计算没有考虑到机组在实际运行时的振动特性,因此,边界条件的理想化设置可能导致数值计算下的压力脉动系数小于真机测试。

图4 压力脉动真机测试与数值计算对比Fig.4 Comparison of pressure pulsation between test and numerical calculation

3 失速工况流动特性

3.1 外特性预测

根据数值模拟结果绘制了轴流泵的外特性曲线,如图5(图中η表示效率,H表示扬程,Q表示流量,Qd表示设计流量)所示。由效率-流量曲线可知,轴流泵在设计工况点附近效率较高,泵段最高效率为81.3%,在小流量区域效率下降较快。由扬程-流量曲线可知,在大于0.6倍设计流量的工况下,水泵的扬程-流量曲线呈现负曲率特性,然而在0.35Qd~0.5Qd之间,水泵的扬程-流量曲线出现明显的正曲率特性,即“马鞍区”特性,在该区域内水泵效率急剧下降,运行时会发生旋转失速,将0.5Qd工况点定义为临界失速工况点,将0.35Qd工况点定义为深度失速工况点。

图5 外特性曲线Fig.5 External characteristic curves

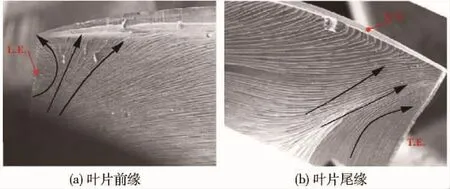

3.2 叶片背面极限流线图

图6为临界失速工况下叶片背面极限流线图,由图6可以看出,在叶片背面的前缘靠近轮缘部位有明显的回流区域;在叶片背面尾缘处靠近轮毂一侧,存在轻微回流。将数值计算的极限流线图与GOLTZ等[22]通过实验所获得的对应工况下叶片表面的油流图(图7)进行对比,可以发现数值计算可以捕捉到与实验观测较为一致的典型流动结构,进一步证明了本章所采用的数值计算方法的可靠性。

图6 临界失速工况下叶片背面极限流线图Fig.6 Surface streamline of blade suction surface under critical rotating stall condition

图7 轴流泵临界失速工况下叶片背面油流图Fig.7 Oil visualization streamlines of blade suction surface under critical rotating stall condition

图8为深度失速工况下叶片背面极限流线图,由图8可知,与临界失速工况类似,叶片前缘的回流区仍然存在,并且逐步发展至靠近轮毂一侧;叶片尾缘靠近轮毂部位的回流区较临界失速工况相比有所扩大。

图8 深度失速工况下叶片背面极限流线图Fig.8 Surface streamline of blade suction surface under deep rotating stall condition

3.3 压力脉动特性

(1)设计工况

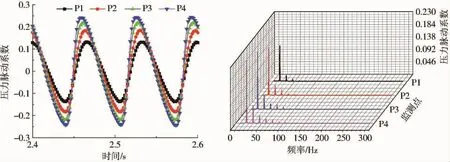

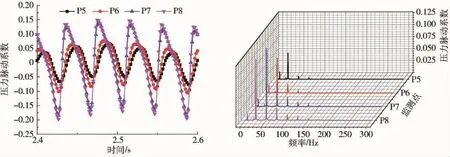

图9~12分别为设计工况下叶轮进、出口,导叶体中段以及导叶体出口4个截面上监测点的压力脉动时域以及频域特性图。

图9 叶轮进口压力脉动Fig.9 Pressure pulsation in impeller inlet

图9表明,设计工况下叶轮进口处压力脉动呈现出规律的周期性波动,每个周期内有3个波峰与波谷。压力脉动幅值沿着轮毂到轮缘逐步递增。压力脉动主频为3倍的转频,即为叶片通过频率。这说明叶轮进口前压力脉动主要受到转动叶轮的影响。

图10中设计工况下叶轮出口处压力脉动周期性也很明显,每个周期内有5个波峰与波谷。压力脉动幅值沿着轮毂到轮缘逐步递增。与叶轮进口有所区别,叶轮出口压力脉动主频为5倍的转频,即为导叶通过频率,这是因为叶轮出口部位的监测点位于旋转叶轮与静止导叶体的交界面,由叶轮出流的水体在此处同时受到5片导叶的反作用力,流体被切割成5份流入导叶体中,该交界面出流质点受到明显的动静干涉作用。说明叶轮出口部位压力脉动主要受到导叶的影响。

图10 叶轮出口压力脉动Fig.10 Pressure pulsation in impeller outlet

图11表明,设计工况下导叶中段压力脉动幅值与叶轮部位相比明显减小,说明导叶可以起到抑制压力脉动幅值的作用。导叶中段位压力脉动幅值呈现出“两头小、中间大”的分布,即沿着半径方向轮毂与轮缘处压力脉动幅值较小,中间部位的压力脉动幅值较大。导叶体中段部位压力脉动主要受到叶通过频率与导叶通过频率的影响。

由图12可知,设计工况下导叶体出口部位压力脉动相比叶轮进、出口以及导叶体中段,其幅值最小,再次说明导叶起到了抑制压力脉动幅值的作用。叶轮通过频率的主导作用较导叶体中段也有所减弱,同时轴频所对应的幅值有所增大。

图11 导叶体中段压力脉动Fig.11 Pressure pulsation in middle of guide vane

图12 导叶体出口压力脉动Fig.12 Pressure pulsation in guide vane outlet

(2)失速工况

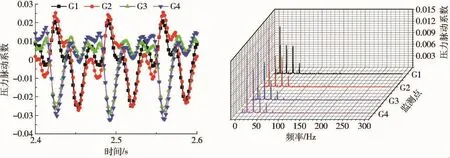

图13是叶轮进口监测点P2、叶轮出口监测点P6、导叶体中段监测点G2以及导叶体出口监测点G6在设计工况与深度失速工况下压力脉动频谱特性图。

由图13可知,叶轮进口监测点P2在深度失速工况下压力脉动系数幅值约为设计工况下的1.2倍,不过在这2种工况下P2的频谱特性并未表现出显著差异,主频和次主频均保持为叶频通过频率和导叶通过频率不变。

图13 深度失速工况下压力脉动频谱Fig.13 Frequency domain characteristics of differentmonitoring points under deep rotating stall condition

叶轮出口监测点P6深度失速工况下压力脉动系数幅值约为设计工况下的2.7倍,与叶轮进口处监测点P2不同,P6在深度失速工况下表现出低频压力脉动,低频的主要频率为5 Hz(轴频)以及0.83 Hz。

导叶体中段监测点G2以及导叶体出口监测点G6在深度失速工况下压力脉动系数幅值显著增大,此时2个监测点的压力脉动系数幅值分别为设计工况下的7.5倍以及16倍。同时可以发现G2以及G6在深度失速工况下表现出强烈的低频特性,低频的主要频率为0.83 Hz,因此0.83 Hz为该轴流泵在深度失速工况下的特征频率。

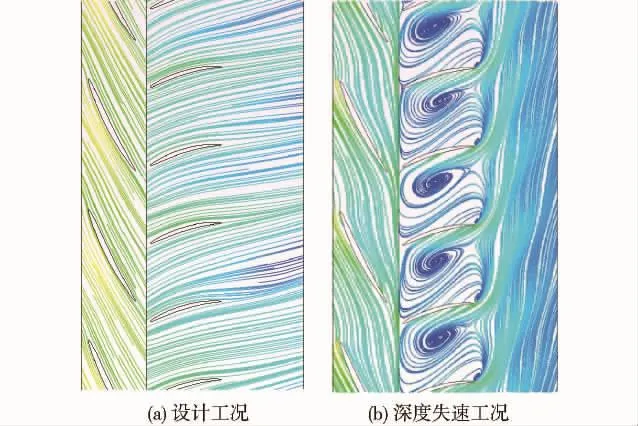

图14 0.5倍叶高处泵内部时均流线图Fig.14 Distributions of time-average stream line in impeller and guide vane at0.5 times blade height

为探索低频脉动信号的产生机理,提取0.5倍叶高处叶轮以及导叶的内部时均流线图,如图14所示。由图14a可知,设计工况下叶轮进口为无撞击入流,泵内部流线光滑平顺,无明显二次流与漩涡。根据泵内部速度三角形可知,流量由设计工况减小至深度失速工况时,轴面速度减小,而牵连速度保持不变,因此导致叶轮进口冲角增大,此时流体无法满足无撞击入流[23],致使泵内部流态恶化;由图14b可知,深度失速工况下叶轮内部流体冲击叶片背面,在叶片背面出现流动分离,此时叶轮出口的流体具有较大的速度环量,在导叶中部靠近出口处产生一个明显漩涡,该漩涡不断排挤导叶内部其它区域的流体,致使导叶背面产生一股明显的回流。这与文献[24]所得出的结论一致:低频压力脉动可能是由后置导叶内部涡结构运动引起。但文献[24]没有进一步研究涡的流动、演化与低频压力脉动之间的关系。

本文基于Q准则研究了深度失速工况导叶内部涡结构核心区域产生部位以及演化规律,Q准则目前被广泛应用于表征漩涡的产生以及演化规律[25-26]。图15(图中t0~t4分别表示涡演化的不同时刻)是失速工况下阈值Qc=0.025时叶轮内部涡核分布等值图,由图15可知,不同时刻导叶出口部位均存在明显的扭转状旋涡,这是由于失速工况下,泵运行工况严重偏离设计工况,此时导叶消除速度环量的能力较弱,导叶出口流体具有较大的圆周速度致使涡呈现扭转形态。进一步分析可知,导叶内部涡核心区随着时间的变化呈现出周期性演化,在初始时刻,涡核心区域主要位于导叶进口处,在t= t1时刻向导叶中间部位发展,在t=t2时刻,涡核心区域发展至导叶出口处,并且其所占据区域逐渐扩大,在t=t3时刻几乎充满整个流道,经过一个周期的发展,在t=t4时刻导叶内涡核又回归至初始时刻状态,因此导叶内部涡核心区域演化周期T=t4-t0= 1.16 s,经换算,该周期对应的频率为0.86 Hz,与失速工况下的特征频率0.83 Hz较为接近,因此可以初步推断导叶内部涡核心区域的演化频率对低频脉动有直接影响。

图15 导叶内部涡核心区域演化图Fig.15 Vortex core region development diagrams inside guide vane

为了进一步分析导叶内涡的运动规律,提取了深度失速工况下,0.5倍叶高处导叶内部不同时刻的流线图,如图16所示。由图16可知,导叶内部流线图中存在一个明显的漩涡,该漩涡运动经历了4个典型的时刻,分别为在导叶进口处产生,在导叶中部局部卷起,在导叶中部靠近出口处的进一步卷起以及增大,伴随着导叶内部流体流出导叶并在起始位置重新产生涡。经计算该涡的周期为1.16 s,则其对应脱落频率为0.86 Hz。综合分析图15中涡核心区域以及图16的导叶内部流线图中存在的漩涡,可以发现两者的发展、演化规律基本一致,且两者的频率(0.86 Hz)与低频压力脉动的频率(0.83 Hz)较为接近,因此可以认为深度失速工况下泵内部产生的低频压力脉动由导叶内涡诱导所致。由于该涡的核心区域位于导叶中部靠近出口处,并且伴随着流体的运动会向泵的出口方向传播,因此导叶中段以及导叶出口2个监测点的低频幅值明显高于叶轮进、出口监测点的低频幅值,叶轮进口监测点由于远离涡的核心区域,该处在深度失速工况下几乎不存在明显的低频幅值。

图16 不同时刻导叶内部流线图Fig.16 Vortex form diagrams in guide vane at different times

4 结论

(1)临界失速工况下叶片背面的前缘靠近轮缘一侧存在回流区,叶片背面尾缘处靠近轮毂一侧产生轻微回流现象;深度失速工况下叶片背面尾缘靠近轮毂部位的回流区较临界失速工况相比有所扩大。

(2)设计工况下,叶轮进、出口处压力脉动系数幅值均沿着轮毂到轮缘的方向增加,而导叶体中段压力脉动系数幅值则呈现“两头小,中间大”的分布;叶轮进口处及导叶体中段的压力脉动主频为叶片通过频率;叶轮出口部位由于受到动静干涉作用,主频为导叶通过频率;导叶体出口部位由于远离叶轮,因此叶频的主导作用减弱。

(3)深度失速工况下泵内部各处压力脉动系数幅值显著增加,P2、P6、G2、G6在深度失速工况下压力脉动系数幅值分别为设计工况下的1.2倍、2.7倍、7.5倍、16倍。

(4)深度失速工况下P6、G2、G6 3个监测点处出现频率为0.83 Hz的低频压力脉动,导叶体内涡核心区域与导叶流线图中漩涡的发展、演化规律基本一致,两者的频率均为0.86 Hz,与低频压力脉动频率较为接近,因此可以证明低频压力脉动由导叶内涡诱导所致;该涡存在于导叶中部靠近出口处,并且伴随着流体的运动会向泵的出口方向传播,因此导叶中段以及导叶出口处的2个监测点低频幅值明显高于叶轮进、出口监测点的低频幅值。

1 ZHANG Hua,SHIWeidong,CHEN Bin,et al.Experimental study of flow field in interference area between impeller and guide vane of axial flow pump[J].Journal of Hydrodynamics,2015,26(6):894-901.

2 张德胜,施卫东,张华,等.不同湍流模型在轴流泵性能预测中的应用[J].农业工程学报,2012,28(1):66-71.ZHANG Desheng,SHIWeidong,ZHANG Hua,et al.Application of different turbulence models for predicting performance of axial-flow pump[J].Transactions of the CSAE,2012,28(1):66-71.(in Chinese)

3 李忠,杨敏官,王晓坤.导叶对轴流泵性能影响的试验[J].排灌机械工程学报,2009,27(1):15-18.LIZhong,YANG Minguan,WANG Xiaokun.Experimental study of guide vane influence on performance of axial-flow pump[J].Drainage and Irrigation Machinery,2009,27(1):15-18.(in Chinese)

4 刘超.轴流泵系统技术创新与发展分析[J/OL].农业机械学报,2015,46(6):49-59.http:∥www.j-csam.org/jcsam/ch/ reader/view_abstract.aspx?file_no=20150608&flag=1.DOI:10.6041/j.issn.1000-1298.2015.06.008.LIU Chao.Researches and developments of axial-flow pump system[J/OL].Transactions of the Chinese Society for Agricultural Machinery,2015,46(6):49-59.(in Chinese)

5 郑源,茅媛婷,周大庆,等.低扬程大流量泵装置马鞍区的流动特性[J].排灌机械工程学报,2011,29(5):369-373.ZHENG Yuan,MAO Yuanting,ZHOUDaqing,etal.Flow characteristics of low-liftand large flow rate pump installation in saddle zone[J].Journal of Drainage and Irrigation Machinery Engineering,2011,29(5):369-373.(in Chinese)

6 张睿.轴流泵失速和空化流动特性及其性能改善研究[D].上海:上海大学,2014.ZHANG Rui.Research on the stall and cavitation flow characteristics and the performance improvement of axial-flow pump[D].Shanghai:Shanghai University,2014.(in Chinese)

7 杨华,孙丹丹,汤方平,等.叶轮进口挡板改善轴流泵非稳定工况性能研究[J/OL].农业机械学报,2012,43(11):18-22.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20121126&flag=1.DOI:10.6041/j.issn.1000-1298.2012.11.026.YANG Hua,SUN Dandan,TANG Fangping,et al.Research on the performance improvement of axial-flow pump under unstable condition using CFD[J/OL].Transactions of the Chinese Society for AgriculturalMachinery,2012,43(11):18-22.(in Chinese)

8 周佩剑,王福军,姚志峰.旋转失速条件下离心泵隔舌区动静干涉效应[J].农业工程学报,2015,31(7):85-90.ZHOU Peijian,WANG Fujun,YAO Zhifeng.Impeller-volute interaction around tongue region in centrifugal pump under rotating stall condition[J].Transactions of the CSAE,2015,31(7):85-90.(in Chinese)

9 YOSHIDA Y,MURAKAMIY,TSURUSAKIH,et al.Rotating stalls in centrifugal impeller/vaned diffuser systems:1st report,experiment[J].Transactions of the Japan Society of Mechanical Engineers Part B,1990,56(530):2991-2998.

10 耿卫明,刘超,汤方平.轴流泵叶轮出口流场的3D-PIV测量[J].河海大学学报:自然科学版,2010,38(5):516-521.GENGWeiming,LIU Chao,Tang Fangping.3D-PIV measurements of flow fields at exit to impeller of an axial flow pump[J].Journal of Hohai University:Natural Sciences,2010,38(5):516-521.(in Chinese)

11 黄欢明.轴流泵内流场的数值模拟与PIV实验研究[D].上海:上海交通大学,2008.HUANG Huanming.Numerical simulation and PIV measurements on the flow field of axial flow pump[D].Shanghai:Shanghai Jiao Tong University,2008.(in Chinese)

12 潘中永,李俊杰,李晓俊,等.斜流泵不稳定特性及旋转失速研究[J/OL].农业机械学报,2012,43(5):64-68.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20120511&flag=1.DOI:10.6041/j.issn.1000-1298.2012.05.011.PAN Zhongyong,LI Junjie,LI Xiaojun,et al.Performance curve instability and rotating stall of mixed-flow pump[J/OL].Transactions of the Chinese Society for Agricultural Machinery,2012,43(5):64-68.(in Chinese)

13 张睿,陈红勋.改善失速工况下轴流泵水力性能的研究[J].水力发电学报,2014,33(3):292-298.ZHANG Rui,CHEN Hongxun.Study on the improvement of hydrodynamic performance of axial-flow pump at stall condition[J].Journal of Hydroelectric Engineering,2014,33(3):292-298.(in Chinese)

14 LIYaojun,WANG Fujun.Numerical investigation of performance of an axial-flow pump with inducer[J].Journal of Hydrodynamics,Ser.B,2007,19(6):705-711.

15 王福军,张玲,张志民.轴流泵不稳定流场的压力脉动特性研究[J].水利学报,2007,38(8):1003-1009.WANG Fujun,ZHANG Ling,ZHANG Zhimin.Analysis on pressure fluctuation of unsteady flow in axial-flow pump[J].Journal of Hydraulic Engineering,2007,38(8):1003-1009.(in Chinese)

16 郑源,刘君,周大庆,等.大型轴流泵装置模型试验的压力脉动[J].排灌机械工程学报,2010,28(1):51-55.ZHENG Yuan,LIU Jun,ZHOU Daqing,et al.Pressure pulsation of model test in large-size axial-flow pump[J].Journal ofDrainage and Irrigation Machinery Engineering,2010,28(1):51-55.(in Chinese)

17 张德胜,王海宇,施卫东,等.轴流泵多工况压力脉动特性试验[J/OL].农业机械学报,2014,45(11):139-145.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20141122&flag=1.DOI:10.6041/j.issn.1000-1298.2014.11.022.ZHANG Desheng,WANG Haiyu,SHIWeidong,etal.Experimental investigation of pressure fluctuation withmultiple flow rates in scaled axial flow pump[J/OL].Transaction of the Chinese Society for AgriculturalMachinery,2014,45(11):139-145.(in Chinese)

18 汤方平,张丽萍,付建国,等.轴流泵内部压力脉动数值预测及分析[J].排灌机械工程学报,2013,31(10):835-840.TANG Fangping,ZHANG Liping,FU Jianguo,etal.Prediction and numerical analysis for pressure fluctuation of axial-flow pump[J].Drainage and Irrigation Machinery,2013,31(10):835-840.(in Chinese)

19 冯卫民,程千,郭志伟,等.前置导叶可调式轴流泵低频压力脉动特性研究[J/OL].农业机械学报,2015,46(10):62-67.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20151010&flag=1.DOI:10.6041/j.issn.1000-1298.2015.10.010.FENGWeimin,CHENG Qian,GUO Zhiwei,et al.Characteristics of low frequency pressure fluctuation in axial flow pump with variable inlet guide vane[J/OL].Transactions of the Chinese Society for Agricultural Machinery,2015,46(10):62-67.(in Chinese)

20 杨帆,刘超,汤方平,等.S形下卧式轴伸贯流泵装置叶片区压力脉动特性研究[J].流体机械,2015,43(1):16-22.YANG Fan,LIU Chao,TANG Fangping,et al.Pressure pulsations of the blade region in S-shaped shaft-extension tubular pumping system[J].Fluid Machinery,2015,43(1):16-22.(in Chinese)

21 郑源,陈宇杰,毛秀丽,等.混流泵压力脉动特性及其对流动诱导噪声的影响[J].农业工程学报,2015,31(23):67-73.ZHENG Yuan,CHEN Yujie,MAO Xiuli,etal.Pressure pulsation characteristics and its impacton flow-induced noise inmixedflow pump[J].Transactions of the CSAE,2015,31(23):67-73.(in Chinese)

22 GOLTZ I,KOSYNA G,STARK U,etal.Stall inception phenomena in a single-stage axial-flow pump[J].Proc.IMech E,Part A:Journal of Power&Energy,2003,217(4):471-479.

23 王凡,钱忠东,郭志伟,等.可调导叶式轴流泵压力脉动数值分析[J/OL].农业机械学报,2017,48(3):119-123.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20170315&flag=1.DOI:10.6041/j.issn.1000-1298.2017.03.015.WANG Fan,QIAN Zhongdong,GUO Zhiwei,et al.Pressure oscillations prediction of axial flow pump with adjustable guide vanes[J/OL].Transactions of the Chinese Society for Agricultural Machinery,2017,48(3):119-123.(in Chinese)

24 SHUAIZ J,LIW Y,ZHANG X Y,et al.Numerical study on the characteristics of pressure fluctuations in an axial-flow water pump[J].Advances in Mechanical Engineering,2014(2):1-7.

25 HUNT JC R,WRAY A A,MOIN P.Eddies,streams,convergence zones in turbulent flows[C]∥Studying Turbulence Using Numerical Simulation Databases,1988:193-208.

26 BYRON M L,COLLIGNON A G,MEYER C R,et al.Shape effects on turbulentmodulation by large nearly neutrally buoyant particles[J].Journal of Fluid Mechanics,2012,712(35):41-60.

Analysis on Unsteady Stall Flow Characteristics of Axial-flow Pum p

ZHENG Yuan1CHEN Yujie2ZHANG Rui2GE Xinfeng3LIN Guopeng2SUN Aoran2

(1.National Engineering Research Center ofWater Resources Efficient Utilization and Engineering Safety,Hohai University,Nanjing 210098,China 2.College ofWater Conservancy and Hydropower,Hohai University,Nanjing 210098,China 3.College of Energy and Electric Engineering,Hohai University,Nanjing 210098,China)

In order to study the rotating stall characteristics of axial-flow pump,the unsteady internal flow field in a large axial-flow pump was numerically simulated.The Pro/E software was used to build the pump model,which mainly consisted of inlet pipe,impeller,guide vane and outlet pipe.The unsteady flow was numerically simulated based on RANS solver and SST k-ωturbulence model.The real pump pressure pulsation was tested by high frequency dynamic pressure sensor.The streamlines and pressure pulsation in pump at different flow rates were explored.The experimental pressure pulsation results and the numerical results were close to each other,which illuminated the reliability of the numerical calculation method.The results showed that there were two reversed flow field areas in the leading edge closely to shroud and trailing edge closely to hub of blade suction surface under rotating stall condition.The dominant frequency under designed condition in the impeller inlet and themiddle of guide vane was blade passing frequency.The dominant frequency under designed condition in the impeller outlet was guide passing frequency because of rotor-stator interaction.The pressure pulsation coefficient amplitude wasmarkedly increased under deep rotating stall condition.The pressure pulsation coefficient amplitude ofmonitoring point G6 at guide vane outlet under deep rotating stall condition was 16 times larger than that under designed condition.Low frequency pressure pulsation at 0.83 Hz disappeared under deep rotating stall condition which was caused by a vortex in guide vane.The research had reference value forthe safe and steady operation of pump unit in large pumping station.

axial-flow pump;rotating stall condition;internal flow;pressure pulsation;numerical calculation

TH311

A

1000-1298(2017)07-0127-09

2016-12-16

2017-02-10

国家自然科学基金重点项目(51339005)、国家自然科学基金项目(51579080)和安徽省自然科学基金面上项目(1608085ME119)

郑源(1964—),男,教授,博士生导师,主要从事流体机械及水利水电工程研究,E-mail:zhengyuan@hhu.edu.cn

10.6041/j.issn.1000-1298.2017.07.016