角钢拼接十字形无焊核心的高性能屈曲约束支撑试验研究

吴 京 洪 曼 郭立行

(1东南大学混凝土与预应力混凝土教育部重点实验室, 南京 210096)(2福建绿城建筑设计有限公司, 厦门 361008)

角钢拼接十字形无焊核心的高性能屈曲约束支撑试验研究

吴 京1洪 曼1郭立行2

(1东南大学混凝土与预应力混凝土教育部重点实验室, 南京 210096)(2福建绿城建筑设计有限公司, 厦门 361008)

为避免十字形截面屈曲约束支撑的内芯在焊接后对低周疲劳性能的不利影响,提出核心部件采用角钢拼接的无焊十字形截面.进行了3根屈曲约束支撑试件的拟静力滞回性能试验,其中无焊核心部件采用黏钢胶拼接4根等边热轧角钢的方法,避免焊接或直接铸造试件中不可控缺陷的产生.试验结果表明,该类支撑的滞回性能稳定,第1根角钢断裂前,试件的累积塑性变形能力远高于铸造十字形截面,比端部焊接加劲肋的一字形核心屈曲约束支撑也有所提高.在第1根角钢断裂后,剩余截面仍具有相当的耗能能力.3根试件的拉压不平衡系数均在1.1以下,满足AISC规定的1.3限值要求.

屈曲约束支撑;无焊十字形截面;低周疲劳;滞回性能

屈曲约束支撑(BRB)耗能能力强、耐久性好、构造简单、加工方便,受到了工程界的广泛关注.BRB既可在新建工程中应用,也可用于已有建筑的抗震加固,是实现消能减震的有效手段[1].

结构经历大震作用时,BRB先于主体结构发生屈服,耗散输入结构物的地震能量,减小结构的地震响应.在地震的激励下,BRB产生反复的大幅应变拉压滞回,集中了结构中的大部分损伤,可能产生低周疲劳断裂.为此,大部分规范采用累积塑性变形(CPD)大小来衡量BRB的耗能能力[2].FEMA450[3]对屈曲约束支撑框架时程分析的结果进行统计分析,认为BRB的CPD应不低于140.Fahnestock等[4]认为FEMA450所要求的140偏小;AISC等规范要求BRB的CPD值不宜小于200[5].

一般认为,当CPD满足上述相应规范的要求时,BRB能够抵抗一次强烈地震的作用,而在强烈地震后应对BRB进行及时的更换或维修,才能恢复结构功能.然而,强烈地震往往伴随数次较强的余震,而主震和余震之间的间隔时间很短,没有足够的时间对损伤构件进行维护.针对这一现状,Chen等[6]提出高性能BRB的概念,要求BRB拥有更强的低周疲劳能力,从而足以承受主震和数次余震的反复滞回作用.

BRB的核心部件大多采用十字形或一字形的截面形式.针对屈曲约束支撑的低周疲劳试验研究表明,由于构造原因在核心部件屈服段中引入的焊缝连接,对构件的低周疲劳能力有较大程度的削弱.为了充分发挥钢材的低周疲劳能力,黄卿[7]提出了无焊核心BRB的概念,试验研究表明,通过避免一字形核心部件中的焊缝,可显著提高BRB的低周疲劳能力.与一字形核心截面相比,十字形核心部件不存在明显的弱轴,相同条件下,十字形核心部件与约束部件之间的摩擦力小于一字形核心部件,在受压时的多波屈曲现象也优于后者[8].在支撑设计时,采用十字形的核心部件有利于用较小的约束面积来匹配较大的核心面积,从而减轻支撑的重量.因此,十字形核心部件BRB有望应用于对支撑屈服承载力和刚度需求较大的工程结构中.然而目前市场上并无十字形截面的型钢,故十字形核心部件大多通过3块钢板沿纵向进行焊接而成[9-10],而大量的长线焊接显著降低了支撑的低周疲劳能力[11-12].

为了研究无焊十字形截面BRB的低周疲劳性能,作者也尝试过采用直接铸造成形的十字形截面作为BRB的核心部件[13],来避免核心部件上多处施焊带来的残余应变的影响,并进行了低周疲劳试验.试验表明该支撑可以有效避免核心部件的焊接残余应变,具有稳定的滞回性能.但由于铸造工艺不易控制,试件上铸造缺陷较多,铸造十字形截面屈曲约束支撑的低周疲劳性能与其他热轧钢材的支撑相比并不优越,达不到高性能屈曲约束支撑的要求.

针对以上问题,本文采用4根热轧角钢无焊拼接形成的十字形截面作为BRB的核心部件,来避免长线焊接的十字形截面构件中不可控缺陷的产生.开展了拟静力低周疲劳加载试验研究,重点考察无焊十字形截面核心部件BRB的滞回性能、低周疲劳能力和破坏形态等,对其抗震性能进行综合分析和评价.

1 试验

1.1 试件设计

1.1.1 核心部件

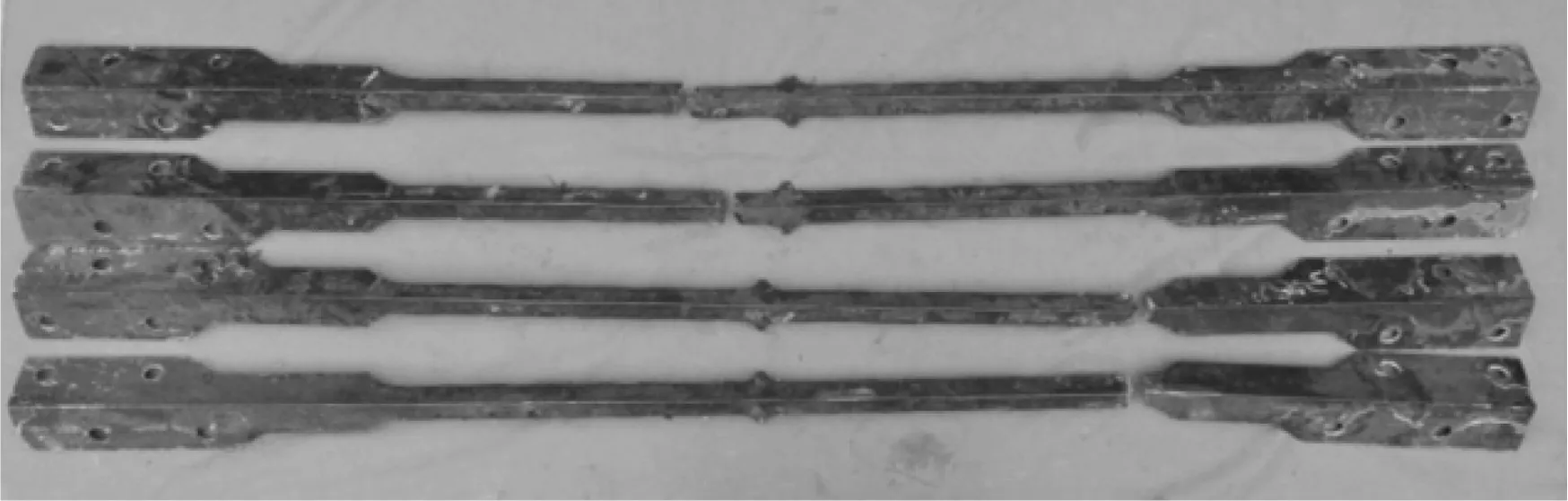

核心部件采用4根水刀切割成型的角钢肢背相靠通过黏钢胶拼接成无焊十字形截面,其设计主要考虑以下因素:① 为方便角钢间的拼接,4根角钢尺寸相同.角钢的两肢及相邻的角钢之间互为出平面约束,防止出现大幅值的平面外屈曲变形.通过角钢相靠形成的十字形截面,避免了焊接十字形截面的长线焊缝,同时保留了十字形截面板件相互约束的优点.② 核心部件应有足够的截面和长度进入塑性,使BRB拥有良好的耗能能力.③ 为减小外套管尺寸,核心部件采用二次变截面.④ BRB两端与节点采用螺栓连接,连接螺栓同时也起到固定拼接的作用.为方便端部连接螺栓的安装,角钢两肢的端部开孔位置错开.⑤ 在核心部件中部设置突起并与约束钢管内填充的砂浆黏结,作为核心部件和约束部件之间的限位点,避免两者之间的相互滑动.通过突起限位点的设置,避免了在核心部件中焊接定位栓引起的低周疲劳能力降低.

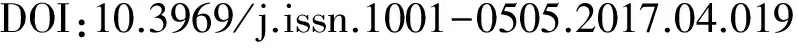

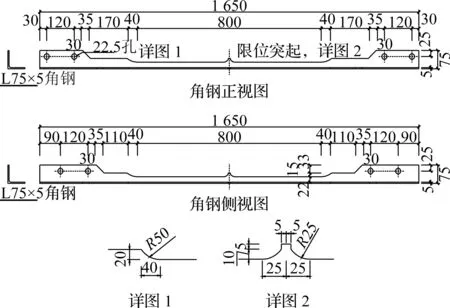

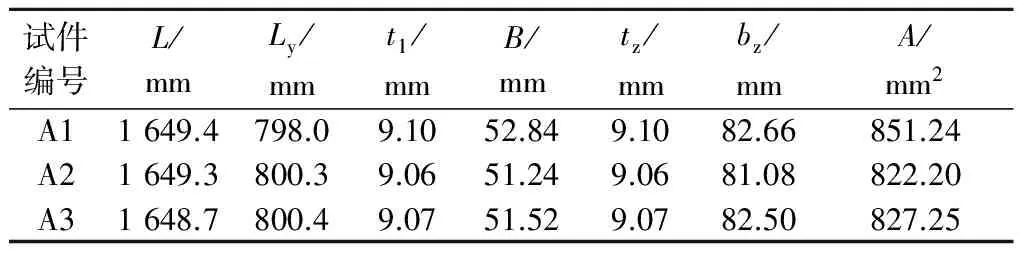

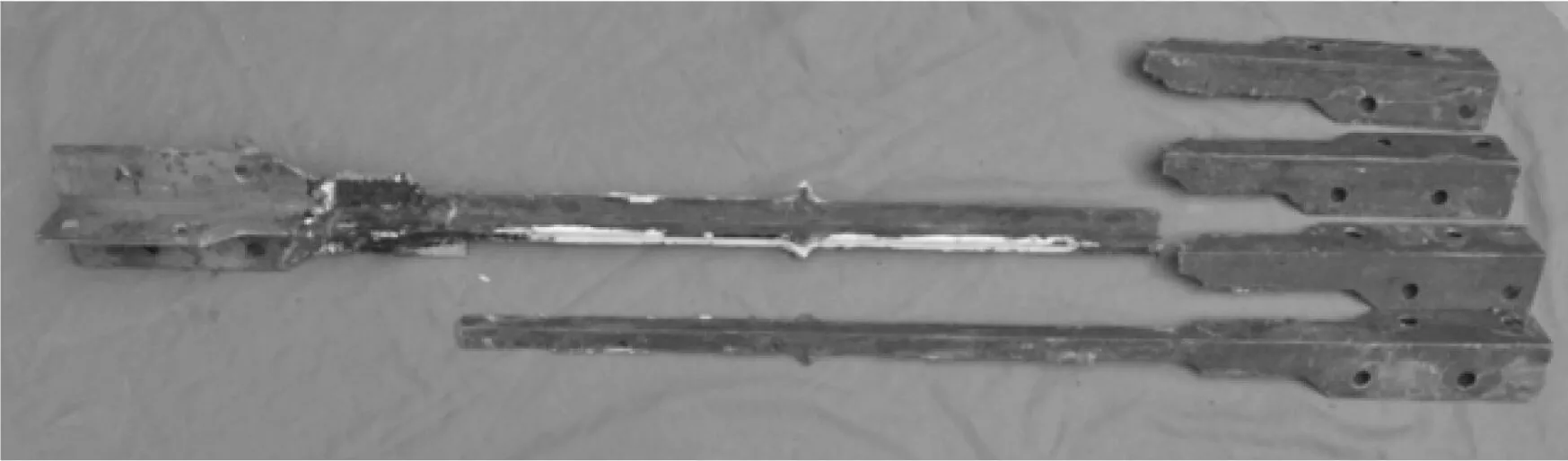

共制作了同样尺寸的3根试件,核心部件的详细设计图及名义尺寸如图1和图2所示.在对单根角钢进行裁剪切割的过程中,由于成型残余应力的释放,角钢会产生一定程度的纵向挠曲和翘曲,导致组装后角钢肢背间产生空鼓间隙.在填充约束砂浆时,砂浆未必能填满空鼓间隙,从而当BRB受压时会加大其多波屈曲的幅值.为清除这一影响,采用黏钢胶将相拼的角钢进行贴合,并采用弓形夹夹紧.黏钢胶固化后,撤除弓形夹.核心部件的实测尺寸详见表1.

图1 单根角钢的设计尺寸(单位:mm)

试件编号L/mmLy/mmt1/mmB/mmtz/mmbz/mmA/mm2A11649.4798.09.1052.849.1082.66851.24A21649.3800.39.0651.249.0681.08822.20A31648.7800.49.0751.529.0782.50827.25

注:L为核心部件的总长度;Ly为核心部件屈服段长度;t1,B和A分别为屈服段的厚度、宽度和面积;tz和bz为中间凸起处的厚度和宽度.

1.1.2 无黏结材料与约束部件

在核心部件所有与约束砂浆接触的表面粘贴一层0.5 mm厚的丁基橡胶,用于减小核心部件与约束部件之间的摩擦力,并满足核心部件受压所需的膨胀空间.

约束部件由外套管和填充砂浆两部分组成.外套管采用90 mm×90 mm×8 mm规格的方钢管,由2根L90 mm×8 mm的等边角钢对拼焊接而成,材料为Q235-B,砂浆采用南京翰德特种建材有限公司生产的H-40高强无收缩灌浆料.

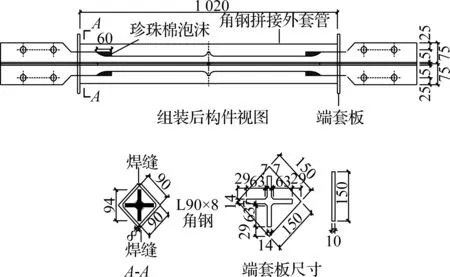

1.1.3 十字形核心部件在套管内放置形式

十字形核心部件在套管内有2种放置形式:平行于外套管边长放置或沿对角线放置.平行于外套管边长放置时,核心部件横向屈曲时在2个主轴方向对套管壁的挤压力可能使套管壁鼓出;而核心部件沿对角线放置时,核心屈曲式的挤压力使套管壁受拉,因此后者更合理.本文的试件采用沿对角线放置,试件整体组装后设计图如图3所示,试件的实际组装过程如图4所示.

图3 试件组装设计图(单位:mm)

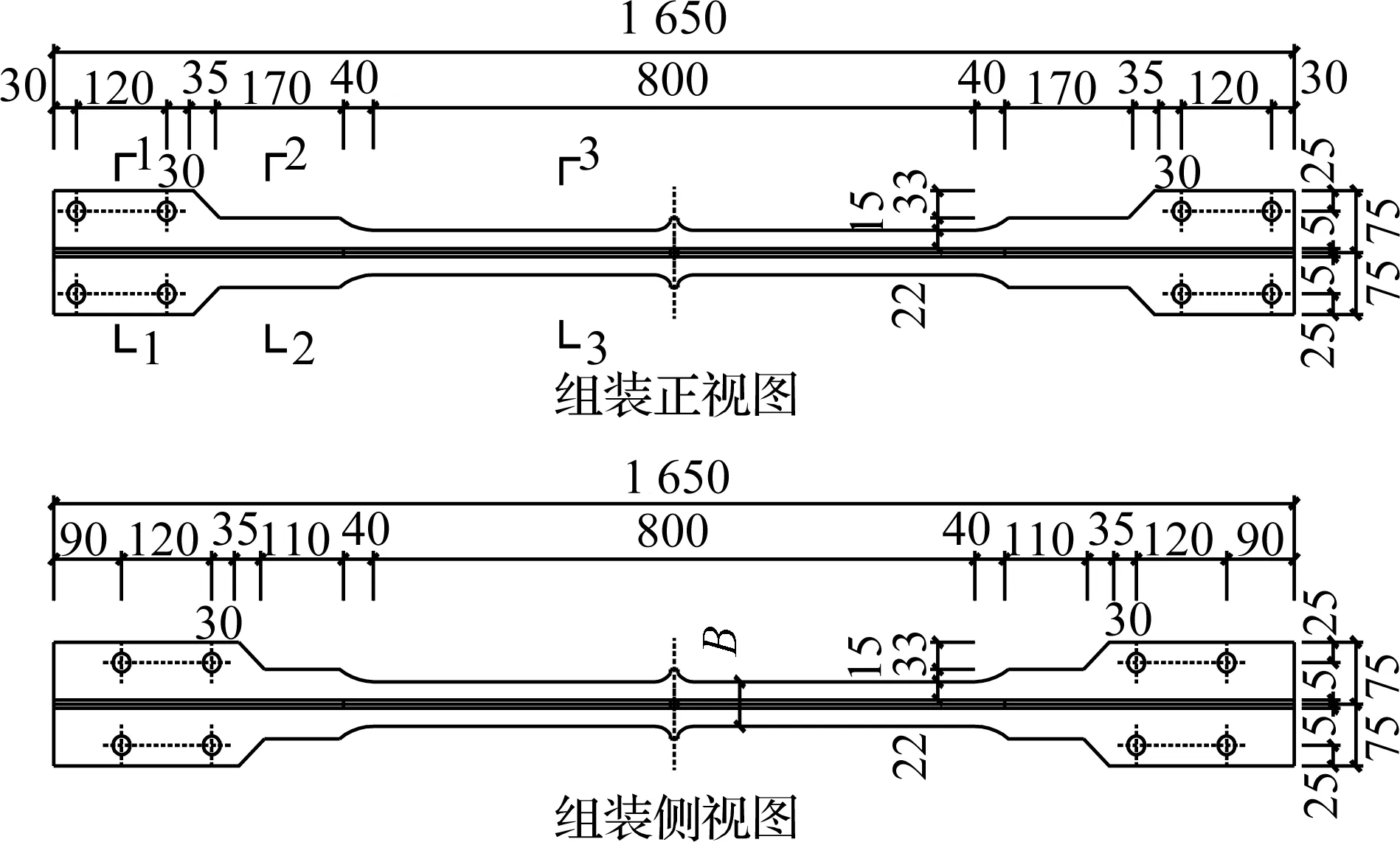

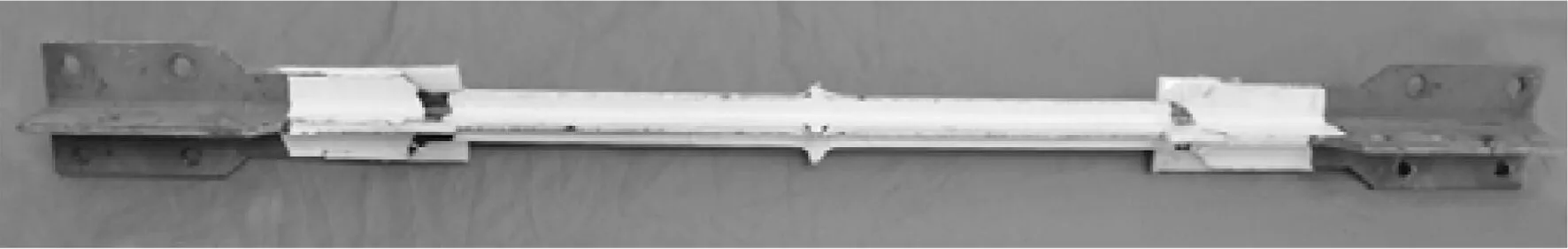

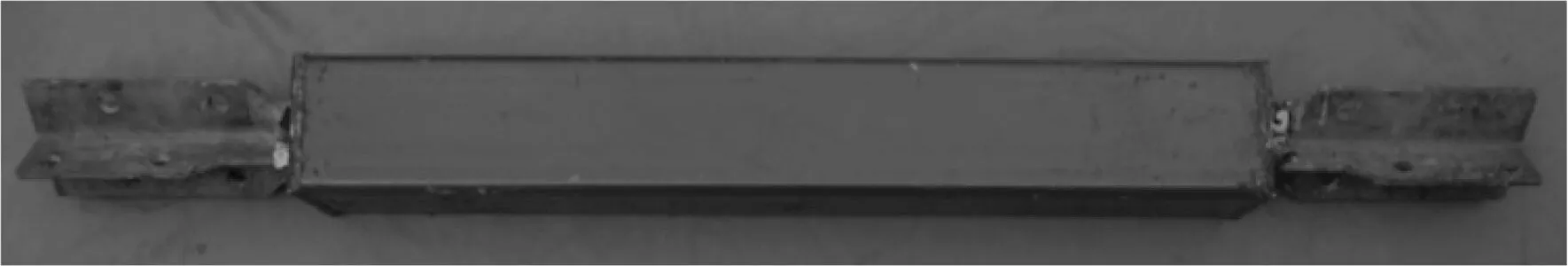

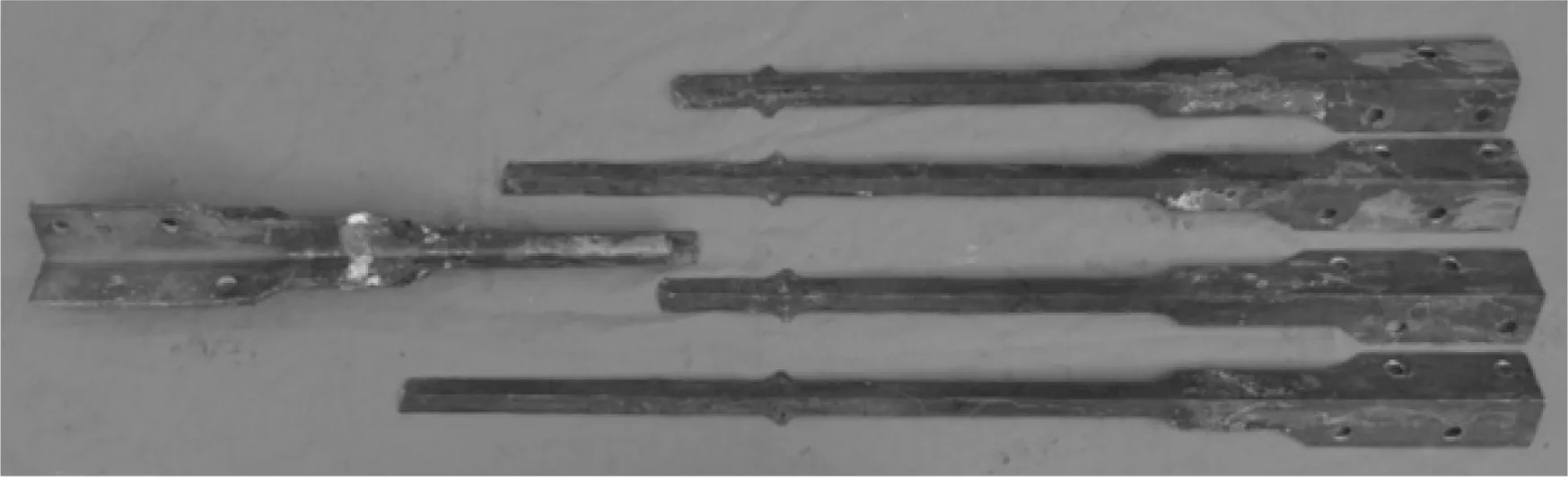

(a) 角钢拼接后的核心部件

(b) 核心部件表面粘贴无黏结材料

(c) 安装约束部件

1.2 材料性质

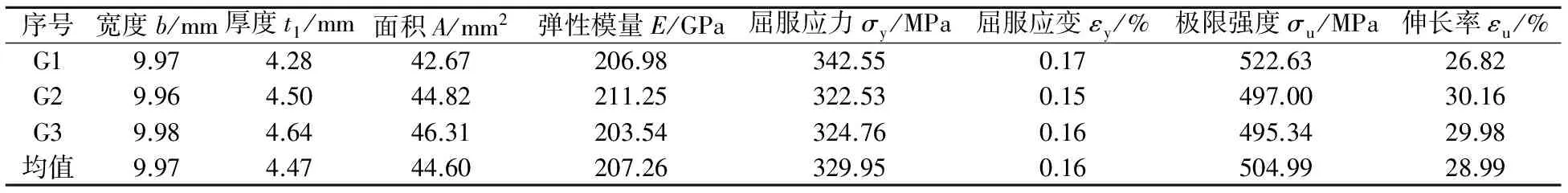

对BRB核心部件钢材按钢材力学性能试验标准[14]开展了单向拉伸试验.3个试件的实测尺寸和试验结果如表2所示.可以看出,各试件伸长率均大于26%.

表2 核心钢材材性试验实测尺寸及试验数据

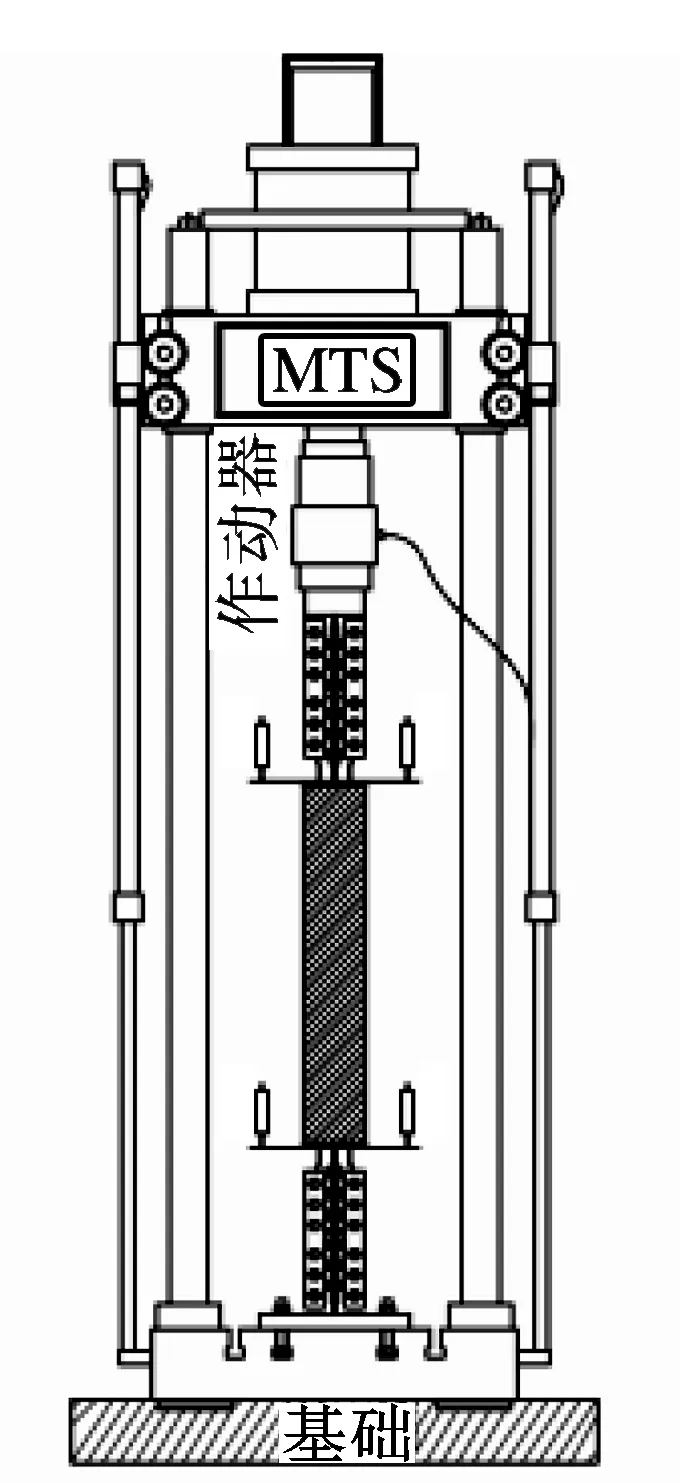

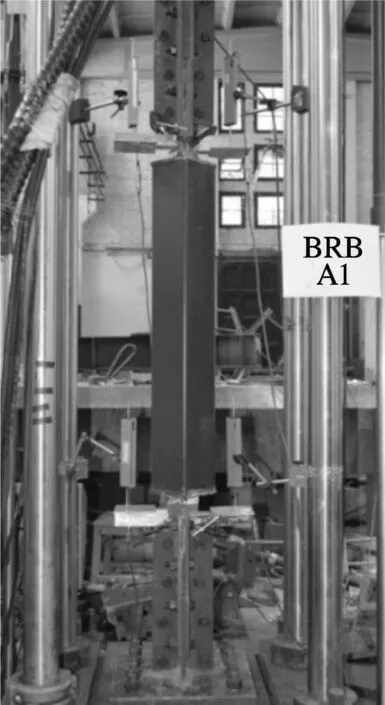

1.3 试验设备和加载制度

试验在东南大学结构实验室MTS疲劳机上进行,该试验机最大荷载为1 000 kN,最大加载行程为±75 mm.循环加载试验采用位移控制的拟静力加载,以MTS试验机的位移为控制位移.试验装置见图5.

(a) 加载装置

(b) 加载实景

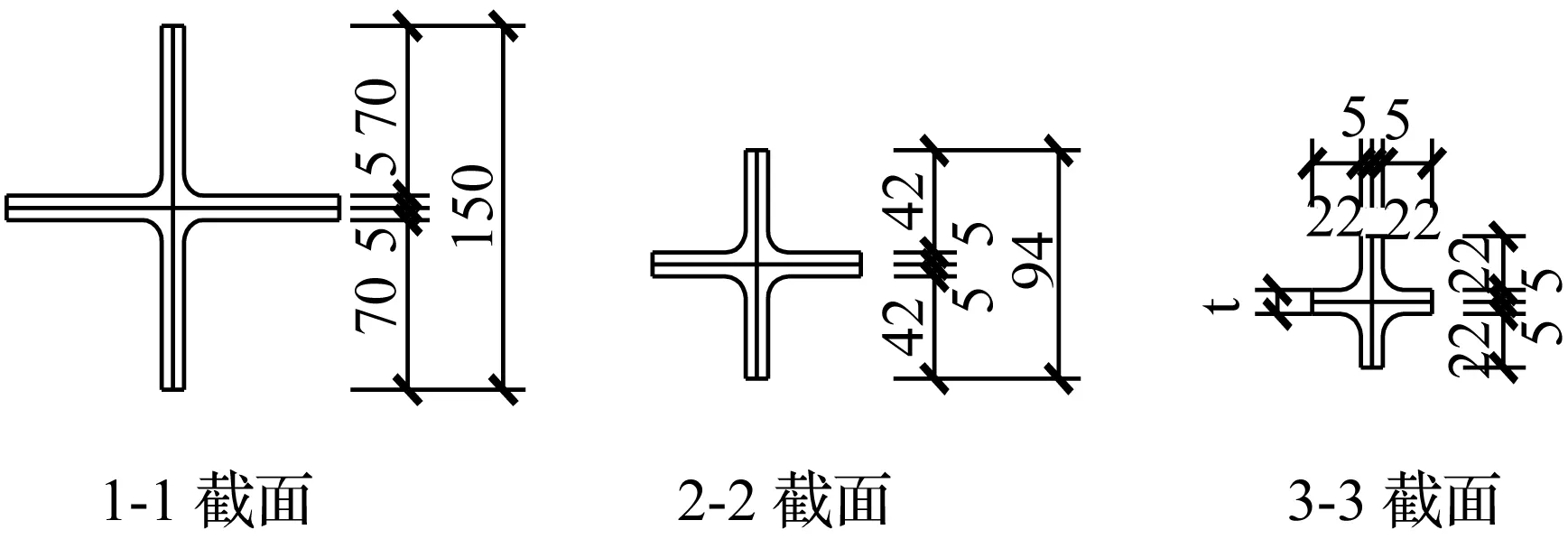

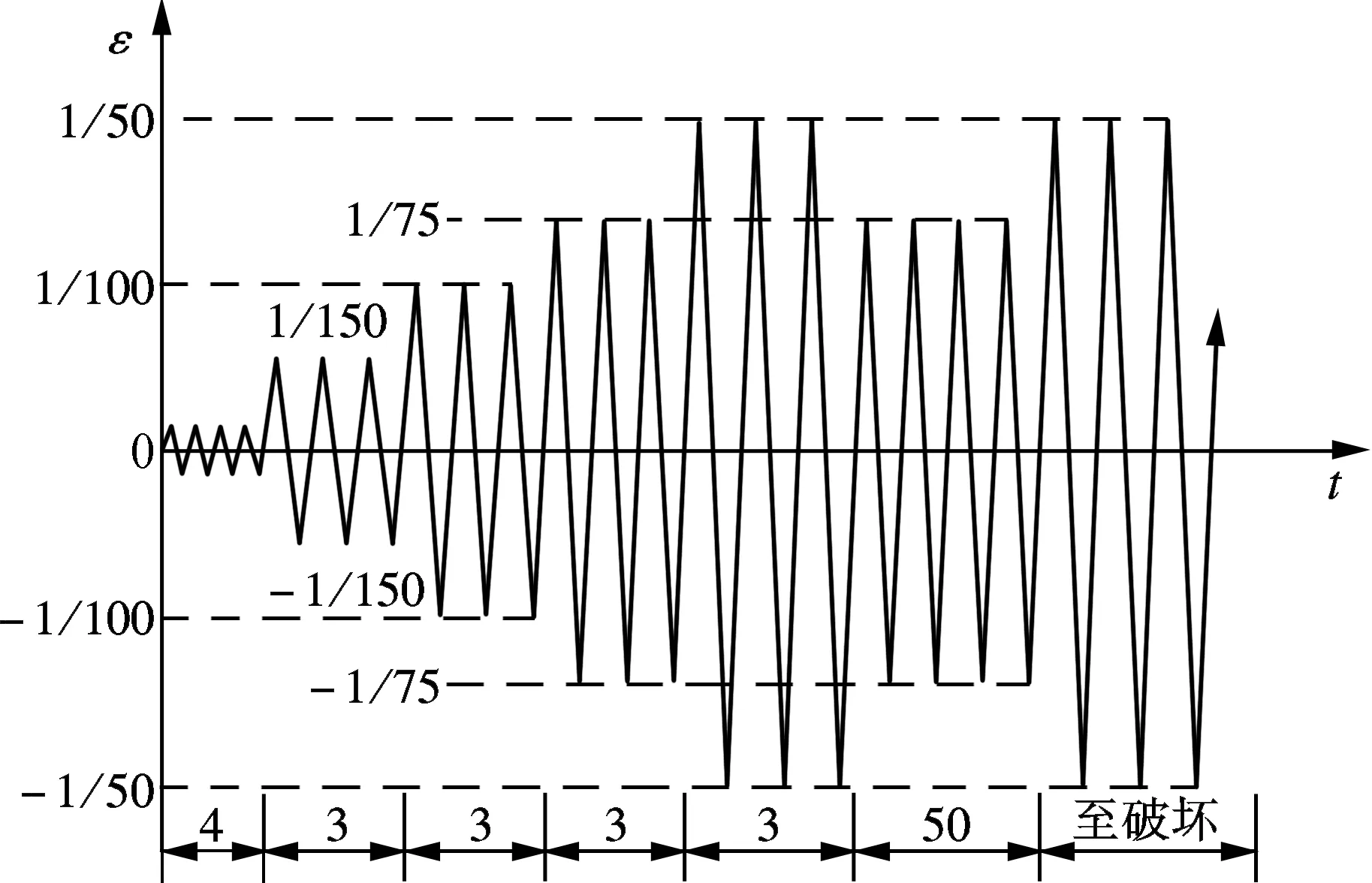

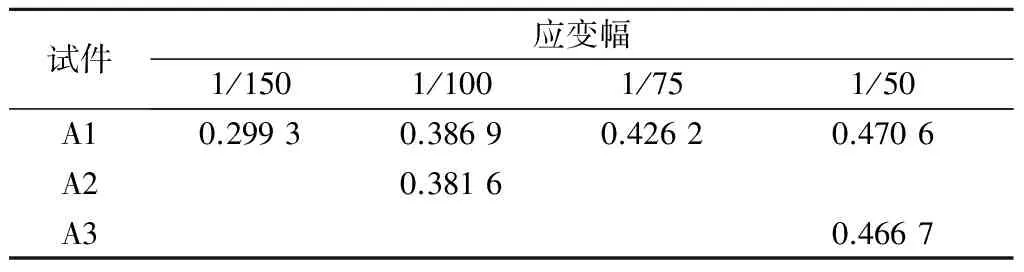

试验采用位移控制的循环加载模式,所施加轴向位移由名义应变幅值乘以核心部件屈服段长度得到.所有试件的加载速率均为0.3 mm/s.为便于与上述开展的铸造十字形核心截面BRB[13]及端部焊接加劲肋一字形核心截面BRB[15]进行对照,采用与以往研究相同的加载制度:

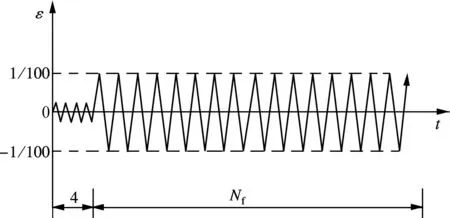

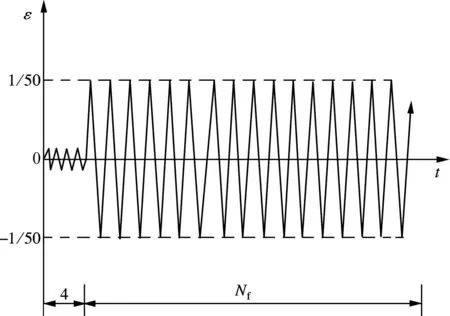

1) 加载制度1为变应变幅加载,试件依次在1/150,1/100,1/75和1/50应变幅下加载3圈,接着在1/75应变幅下加载50圈后再按照1/50的应变幅循环加载直至破坏,如图6(a)所示.

2) 加载制度2和3是分别按1/100和1/50进行常应变幅值加载,如图6(b)、(c)所示,图中Nf为循环圈数.在进行低周疲劳试验前,首先对试件进行4圈应变幅值为0.7εy的预加载,以便对试验设备和测量装置进行检查.

1.4 试验过程

1.4.1 试验现象

试件A1,A2和A3分别按照加载制度1、加载制度2和加载制度3进行加载.经过反复的大应变循环,组成每个试件核心部件的4根角钢逐根依次断裂.试件A1的第1根角钢断裂后,分别在1/50的应变幅下继续加载4个循环、5个循环和8个循环,其余角钢才分别断裂,表现为滞回曲线的力幅值逐步降低;试件A2的第1根角钢断裂后,分别在1/100的应变幅下继续加载17,51和59个循环,其余角钢才分别断裂,滞回曲线也表现出力幅值逐步降低的特性.上述2个试件的这一特性表明,第1根角钢断裂后,剩余的截面仍有相当的耗能能力,而后续加载能力的大小主要与加载幅值有关系.对于A3试件,第1根角钢断裂后继续在1/50的应变幅下加载1~2个循环,剩余截面均较快在受拉下断裂,这主要是由于该试件始终处于较大的应变幅.在第1根角钢断裂、滞回曲线开始下降之前,滞回曲线均保持饱满的形状.

(a) 加载制度1

(b) 加载制度2

(c) 加载制度3

1.4.2 破坏形态

图7为试件A1~A3核心部件的破坏形态.由于采用水刀切割试件,在过渡段处存在一定的切割损伤,故角钢的破坏位置主要集中在过渡段附近,在大幅值下这一规律更为明显.

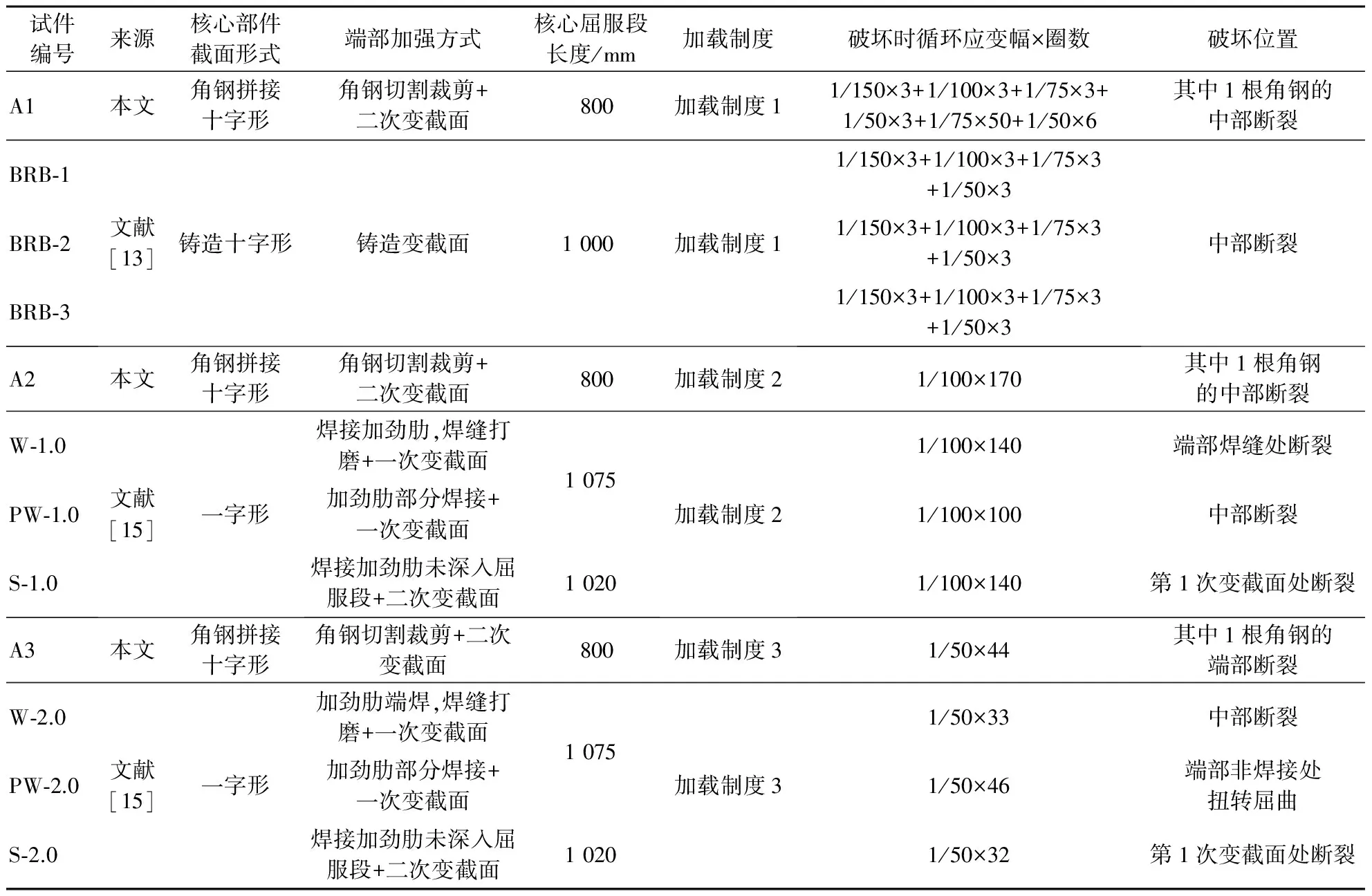

将角钢拼接无焊十字形截面BRB的试验结果与铸造十字形截面BRB[13]和端部焊接加劲肋一字形截面BRB[15]的试验结果在同样加载制度下进行对比,如表3所示.

从表3的破坏时循环圈数可以看出,角钢拼接无焊十字形截面BRB的低周疲劳循环圈数远多于铸造十字形截面的BRB,滞回性能更优越.这主要是由于后者核心部件采用铸造工艺,没有经过热轧工序,材料内部会有杂质空隙残留,且铸造材料本身的延性不高,从而影响了滞回性能,较快发生断裂.同时,无焊十字形截面BRB的低周疲劳循环圈数也要明显优于端部焊接加劲肋的一字形截面BRB,尤其是在1%的应变幅值下.

(a) 试件A1

(b) 试件A2

(c) 试件A3

试件编号来源核心部件截面形式端部加强方式核心屈服段长度/mm加载制度破坏时循环应变幅×圈数破坏位置A1本文角钢拼接十字形角钢切割裁剪+二次变截面800加载制度11/150×3+1/100×3+1/75×3+1/50×3+1/75×50+1/50×6其中1根角钢的中部断裂BRB⁃1BRB⁃2BRB⁃3文献[13]铸造十字形铸造变截面1000加载制度11/150×3+1/100×3+1/75×3+1/50×31/150×3+1/100×3+1/75×3+1/50×31/150×3+1/100×3+1/75×3+1/50×3中部断裂A2本文角钢拼接十字形角钢切割裁剪+二次变截面800加载制度21/100×170其中1根角钢的中部断裂W⁃1.0PW⁃1.0S⁃1.0文献[15]一字形焊接加劲肋,焊缝打磨+一次变截面加劲肋部分焊接+一次变截面焊接加劲肋未深入屈服段+二次变截面10751020加载制度21/100×1401/100×1001/100×140端部焊缝处断裂中部断裂第1次变截面处断裂A3本文角钢拼接十字形角钢切割裁剪+二次变截面800加载制度31/50×44其中1根角钢的端部断裂W⁃2.0PW⁃2.0S⁃2.0文献[15]一字形加劲肋端焊,焊缝打磨+一次变截面加劲肋部分焊接+一次变截面焊接加劲肋未深入屈服段+二次变截面10751020加载制度31/50×331/50×461/50×32中部断裂端部非焊接处扭转屈曲第1次变截面处断裂

2 试验结果分析

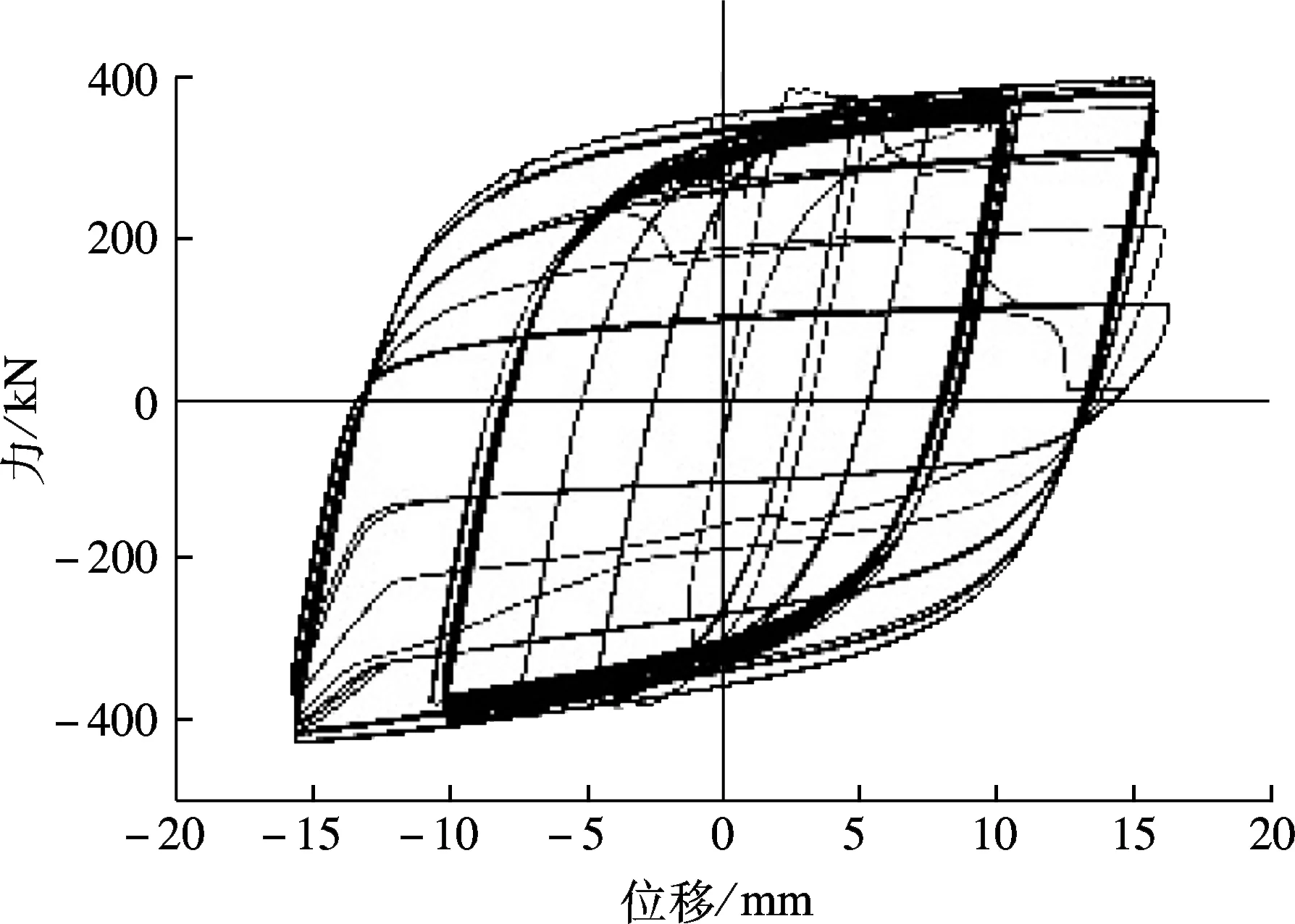

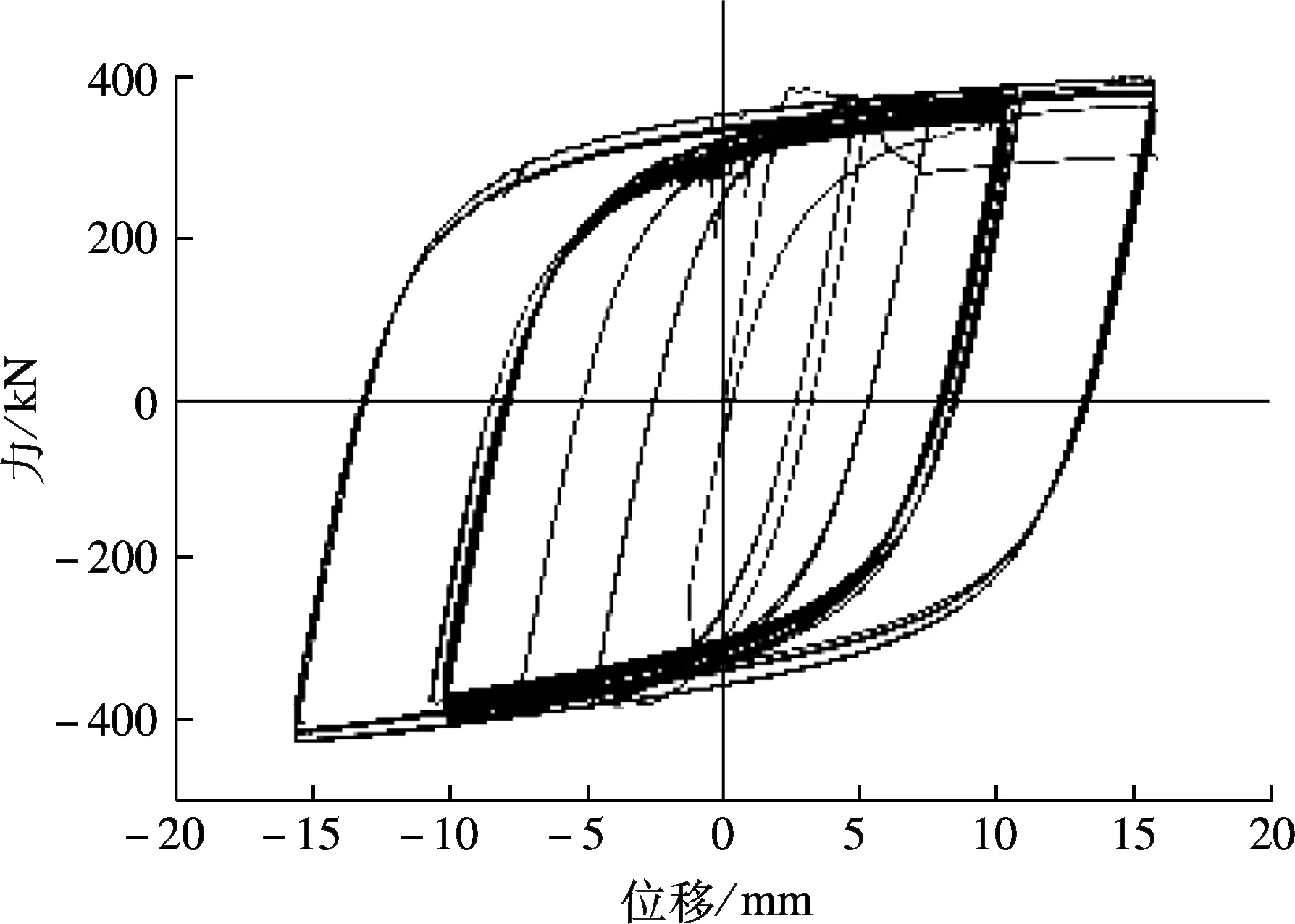

2.1 滞回曲线

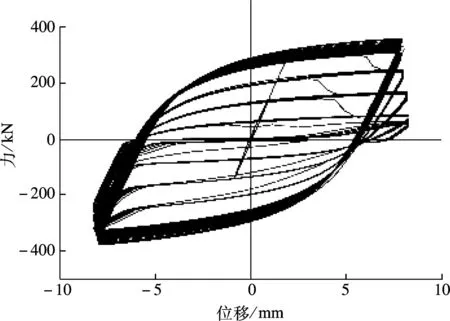

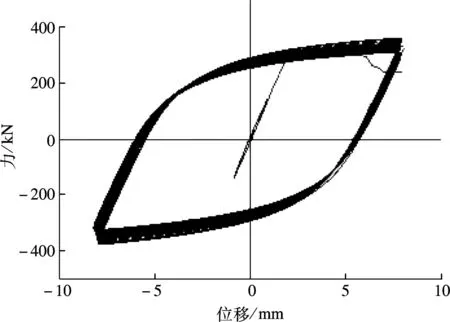

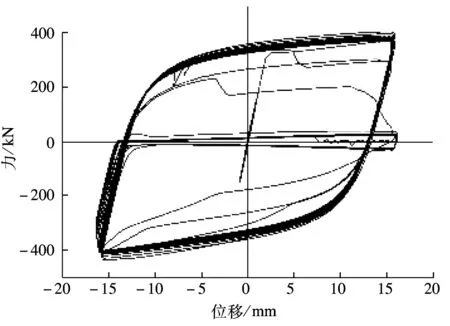

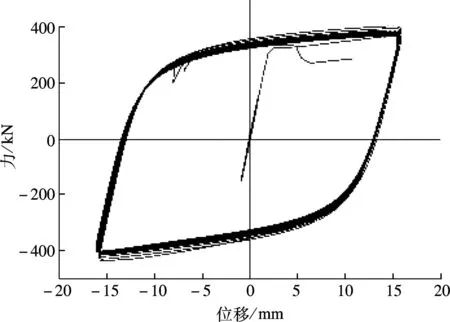

图8~图10是试件A1~A3的滞回曲线.如图所示,角钢拼接无焊十字形截面BRB的滞回曲线饱满,表现出良好的耗能能力.从滞回曲线可以看出,4根角钢并没有同时断裂,而是一根一根地断裂,每一根角钢断裂后,剩余的角钢仍有一定的承载能力和可观的耗能能力.在小幅值下,角钢断裂后剩余角钢仍能经历较多的循环圈数;而在大幅值下,角钢断裂后剩余角钢断裂较快.主要原因是大幅值应变循环下钢材本身的低周疲劳能力较弱.

2.2 累积塑性变形

表4~表6是试件A1~A3的抗震性能数据.采用累积塑性变形衡量BRB的耗能能力,其计算公式如下:

(1)

(a) 全过程

(b) 第1根角钢断裂前

(a) 全过程

(b) 第1根角钢断裂前

(a) 全过程

(b) 第1根角钢断裂前

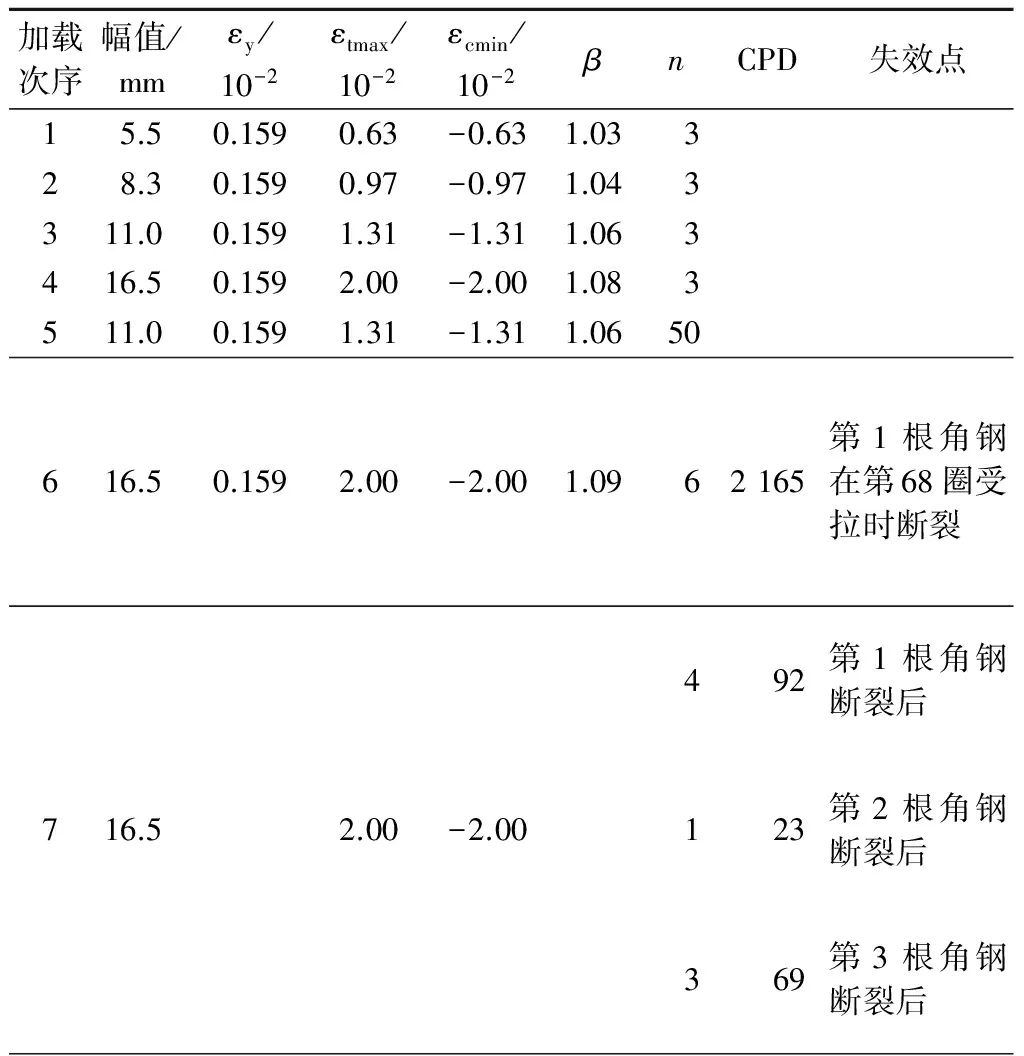

加载次序幅值/mmεy/10-2εtmax/10-2εcmin/10-2βnCPD失效点15.50.1590.63-0.631.03328.30.1590.97-0.971.043311.00.1591.31-1.311.063416.50.1592.00-2.001.083511.00.1591.31-1.311.0650616.50.1592.00-2.001.0962165第1根角钢在第68圈受拉时断裂492第1根角钢断裂后716.52.00-2.00123第2根角钢断裂后369第3根角钢断裂后

注:εtmax和εcmin分别为试件破坏前内芯屈服段轴向受拉与受压应变峰值.

式中,n为加载圈数;Δy为屈服位移;Δtmax与Δcmax为支撑未破坏前每一循环的极限受拉与受压变形.

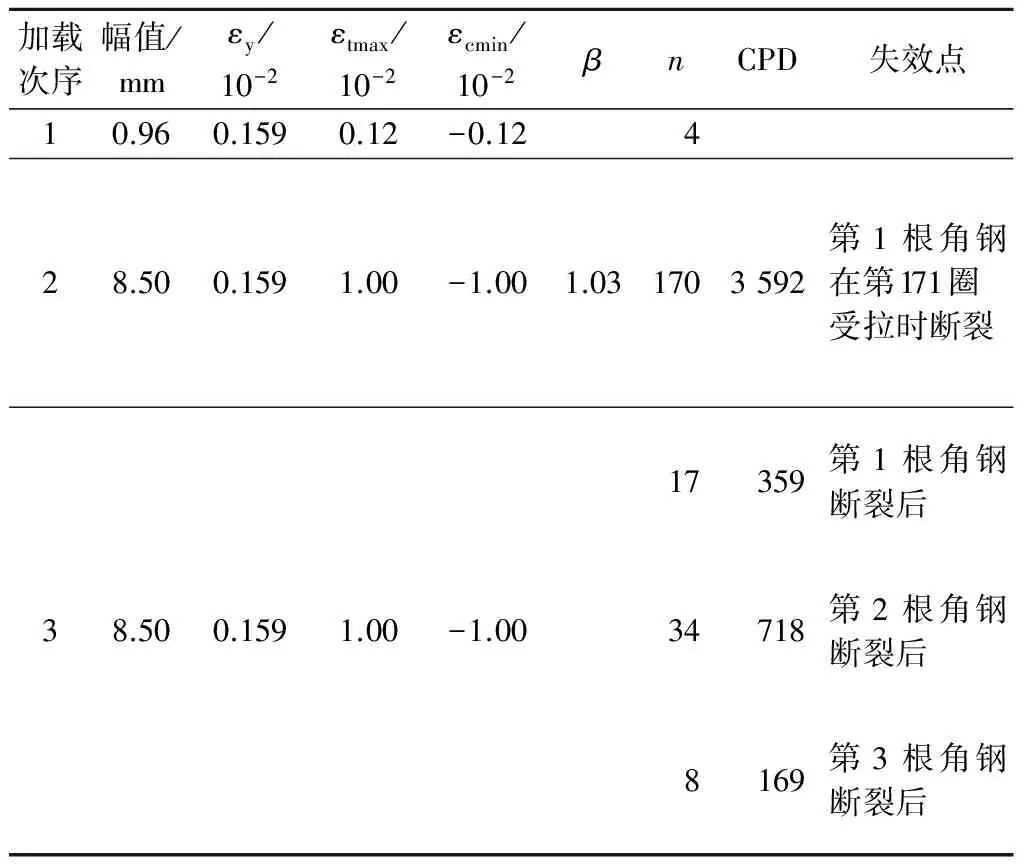

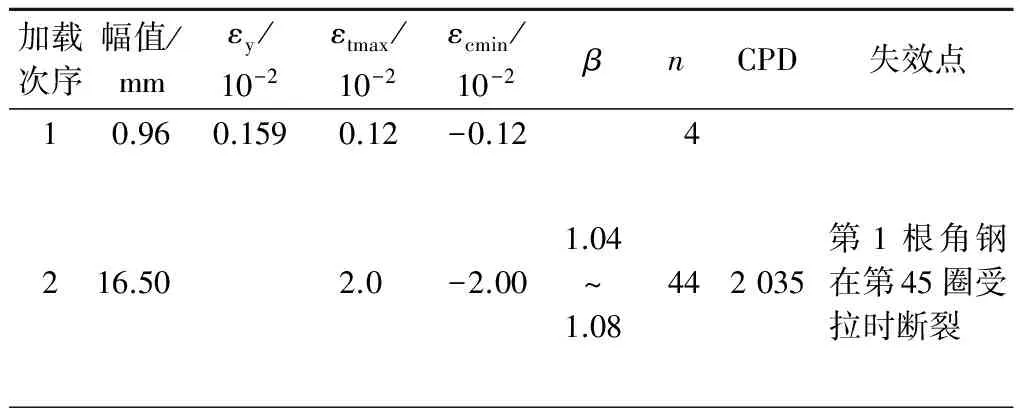

3根试件在角钢断裂前的CPD值分别为2 165, 3 592和2 035,均远远高于AISC规范[5]规定的200.

表5 试件A2试验性能数据

表6 试件A3试验性能数据

注:由于应变幅值较大,第1根角钢断裂后剩余角钢均较快断裂,故第1根角钢断裂后相关性能数据并未列出.

2.3 拉压不平衡系数

BRB在受压时,核心部件与约束部件之间会相互接触从而产生摩擦力,导致在相同应变幅值下,BRB的受压承载力大于受拉承载力,这就是拉压不平衡现象.采用拉压不平衡系数β衡量,计算公式为

(2)

式中,Cmax为最大应变幅值下构件的压力;Tmax为相同应变幅值下构件的拉力.

由表4~表6可看出,在不同应变幅值下,3根试件的拉压不平衡系数均在1.1以下,远远低于AISC规范[5]规定的1.3限值.

2.4 等效黏滞阻尼比

定义等效黏滞阻尼比最普遍的方法是,令实际结构和等效黏滞体系在一个振动循环内所耗散的能量相等[16],其中实际结构的力-位移关系从位移幅值为u0的循环加载试验中获得.BRB的等效黏滞阻尼比可按下式计算:

(3)

式中,ζeq为等效黏滞阻尼比;ED为结构试验实际耗散的能量;Eso为结构体系的应变能,

(4)

其中,u0和k分别为试验测得的目标位移和结构达到该位移时的割线刚度.

试件在每个加载幅值下的等效黏滞阻尼比如表7所示.可看出,随着加载位移的增加,支撑的等效黏滞阻尼比随之增加.这都表明制作良好的无焊核心角钢拼接十字形截面BRB具有良好的能量耗散能力.

表7 试件等效黏滞阻尼比

3 结论

1) 十字形截面BRB可望应用于对支撑出力和刚度要求较大的工程结构中,本文提出无焊核心角钢拼接十字形截面BRB,其核心部件采用4根角钢裁剪后拼接成的十字形截面,加工方便,角钢之间和分肢之间互为平面外约束,可以有效避免长线焊接带来的残余应力和残余变形,对提高支撑的耗能稳定性以及疲劳性能有有利影响.

2) 在循环加载过程中,拼接角钢不会同时断裂而是分阶段断裂,展现出了较好的分阶段延性特征.

3) 无焊核心角钢拼接十字形截面BRB的核心部件在受拉和受压下均充分屈服而不会发生支撑的屈曲破坏,具有十分稳定的滞回性能,在核心部件破坏之前滞回曲线始终饱满稳定,没有出现明显的强度、刚度退化或突增现象.试件总能量耗散值远高于直接铸造成型的十字形核心BRB,也高于端部焊接加劲肋一字形核心的BRB,在角钢断裂前的累计塑性变形值远超过规范要求,具有很好的低周疲劳性能.

References)

[1]Tsai K C, Lai J W, Hwang Y C, et al. Research and application of double-core buckling restrained braces in Taiwan[C]//Proceedingofthe13thWorldConferenceonEarthquakeEngineering. Vancouver, BC, Canada, 2004, 2179: 1-15.

[2]Nakamura H,Maeda Y,Sasaki T, et al. Fatigue properties of practical scale unbonded braces[J].NipponSteelTechnicalReport,2000,82: 51-57.

[3]Building Seismic Safety Council. FEMA 450 NEHRP Recommended provision for seismic regulations for new buildings and other structures [R]. Washington, DC,USA: Building Seismic Safety Council, 2004.

[4]Fahnestock L A, Sause R, Ricles J M, et al. Ductility demands on buckling-restrained braced frames under earthquake loading[J].EarthquakeEngineeringandEngineeringVibration, 2003, 2(2): 255-268. DOI:10.1007/s11803-003-0009-5.

[5]AISC. Seismic provisions for structural steel buildings[R]. Chicago, Illinois,USA: AISC, 2010.

[6]Chen X, Ge H, Usami T. Seismic demand of buckling-restrained braces installed in steel arch bridges under repeated earthquakes[J].JournalofEarthquakeandTsunami, 2011, 5(2): 119-150. DOI:10.1142/s1793431111000942.

[7]黄卿.全组装式屈曲约束支撑低周疲劳性能及抗震需求分析[D]. 南京: 东南大学土木工程学院, 2013.

[8]Wu Jing, Liang Renjie, Wang Chunlin, et al. Restrained buckling behavior of core component in buckling-restrained braces[J].AdvancedSteelConstruction, 2012, 8(3): 212-225.

[9]马宁. 全钢防屈曲支撑及其钢框架结构抗震性能与设计方法[D]. 哈尔滨: 哈尔滨工业大学土木工程学院, 2010.

[10]高向宇, 张惠,杜海燕, 等.组合热轧角钢方屈曲支撑构造及抗震试验[J]. 北京工业大学学报, 2008, 34(5): 498-503. Gao Xiangyu, Zhang Hui, Du Haiyan, et al. Experiment on conformation and seismic performance of buckling-restrained brace made of composed hot-rolled angle steel [J].JournalofBeijingUniversityofTechnology, 2008, 34(5): 498-503. (in Chinese)

[11]黄波, 陈泉, 李涛, 等. 国标Q235钢屈曲约束支撑低周疲劳试验研究[J]. 土木工程学报, 2013,46(6):29-34. Huang Bo, Chen Quan, Li Tao, et al. Low-cycle fatigue test of Q235 steel buckling-restrained braces[J].ChinaCivilEngineeringJournal, 2013,46(6):29-34. (in Chinese)

[12]Wang C L, Usami T, Funayama J. Improving low-cycle fatigue performance of high-performance buckling-restrained braces by toe-finished method[J].JournalofEarthquakeEngineering, 2012, 16(8): 1248-1268. DOI:10.1080/13632469.2012.703385.

[13]郭立行, 吴京. 铸造十字形截面屈曲约束支撑的抗震性能试验研究[J]. 建筑钢结构进展, 2016, 18(3): 10-17. DOI:10.13969/j.cnki.cn31-1893.2016.03.002. Guo Lihang, Wu Jing. Experimental study on the seismic performance of casting cruciform-shaped buckling-restrained brace[J].ProgressinSteelBuildingStructures, 2016, 18(3): 10-17. DOI:10.13969/j.cnki.cn31-1893.2016.03.002.(in Chinese)

[14]中国钢铁工业协会. GB/T 228.1—2010金属材料拉伸试验第1部分: 室温试验方法[S]. 北京:中国标准出版社, 2010.

[15]黄波. 高性能屈曲约束支撑低周疲劳性能及抗震需求分析[D]. 南京: 东南大学土木工程学院, 2012.

[16]Chopra A K. 结构动力学理论及其在地震工程中的应用[M]. 谢礼立,等译. 北京:高等教育出版社, 2005:73-74.

Experimental study on high-performance welding-free cruciform-shaped buckling-restrained braces with angle steel splicing core

Wu Jing1Hong Man1Guo Lihang2

(1Key Laboratory of Concrete and Prestressed Concrete Structures of Ministry of Education, Southeast University, Nanjing 210096, China) (2Fujian Green City Architectural Design Co., Ltd, Xiamen 361008, China)

To avoid the reduction of low cycle fatigue performance due to welding in the steel core of cruciform cross-section of conventional buckling-restrained braces (BRBs), a new type of welding-free cruciform-shaped BRB with angle steel splicing core was developed. Uniaxial quasi-static cyclic tests for three BRB specimens were carried out to investigate the hysteretic behavior. The steel core of BRB consists of four combined angle steels with equal sides to form a welding-free cruciform cross-section using structure glue, to avoid uncontrollable defects from welding or directly casting. The test results indicate that this type of BRB specimens has stable hysteretic performance. Before the fracture of the first angle steel, the cumulative plastic deformation capacity of the specimens is much higher than that of the casting cruciform cross-section BRB and better than that of the rectangle cross-section BRB with end welding stiffening rib. After the fracture of the first angle steel, the rest sections of angle steel still have energy dissipation capacity. The tension and compression coefficients of the three specimens are all below 1.1, so the limit value of AISC 1.3 is satisfied.

buckling-restrained brace; welding-free cruciform-shaped core; low cycle fatigue; hysteretic behavior

2016-11-27. 作者简介: 吴京(1971—),男,博士,教授,博士生导师,seuwj@seu.edu.cn.

国家重点研发计划资助项目(2016YFC0701400)、国家自然科学基金资助项目(51278105).

吴京,洪曼,郭立行.角钢拼接十字形无焊核心的高性能屈曲约束支撑试验研究[J].东南大学学报(自然科学版),2017,47(4):743-750.

10.3969/j.issn.1001-0505.2017.04.019.

TU375.4

A

1001-0505(2017)04-0743-08