轮胎厂使用蒸汽蓄热器提高锅炉热效率的探索

杨光照,聂庆孟

(四川海大橡胶集团有限公司,四川 简阳 641402)

在轮胎厂中,蒸汽被广泛应用在原材料加热脱水、设备预热、水加热和轮胎硫化等方面。受蒸汽使用不均衡影响,锅炉产汽负荷随之波动,造成锅炉热效率下降。蒸汽蓄热器是热能的吞吐仓库,一般为卧式圆筒体,内装软化水。蒸汽蓄充热过程:当用汽负荷下降时,锅炉产生的多余蒸汽以热能的形式通过充热装置充入软化水中贮存,使容器内压力、温度上升,形成一定压力下的饱和水。蒸汽蓄放热过程:当用汽负荷上升,锅炉供汽不足时,随着压力下降,容器内的饱和水成为过热水而形成自蒸发,向用户供汽。通过蓄热器对热能的吞吐作用,使供、用热系统平稳运行,从而可使锅炉在满负荷或某一稳定负荷下平稳运行,一般可提高热效率2%~10%[1]。

本工作针对公司用汽负荷波动率较大的情况,探索使用蒸汽蓄热器,以提高锅炉的热效率。

1 工艺设计

根据公司动力分厂改造前记录的某日蒸汽负荷曲线显示,在实际生产过程中,用汽负荷不均衡,波动较大,波动范围在5.25~7.65 t·h-1之间,平均波动率为23.7%。用汽负荷波动对锅炉运行操作带来很多不利因素,造成如下的弊端。

(1)用汽负荷波动迫使供汽锅炉的负荷随之波动。由于锅炉的蓄热量有限,当外界用汽负荷达到高峰或低谷时,锅炉的供汽压力往往随之升降,司炉难以跟随用汽负荷进行调整操作,锅炉的燃烧工况恶化,导致热效率下降。

(2)供汽锅炉的燃烧强度随用汽负荷波动而变化,有时赶火,猛加燃料,炉膛内燃烧剧烈,使炉壁过热;有时压火,炉膛内燃烧缓慢,炉膛温度下降。这样易导致炉墙开裂、炉管弯曲变形和水冷壁上结渣;炉内燃烧不尽,火焰延伸,可使蒸汽过热器或对流管超温,易导致锅炉故障。

(3)锅炉蓄热量有限,遇高峰用汽时供汽压力下降和蒸汽严重带水,影响生产工艺,进而影响产品的质量和产量。

(4)锅炉的燃烧不稳定,燃料的燃烧与所需空气量失去平衡,发生不完全燃烧,造成环境污染。

因此,设计装用蒸汽蓄热器以提高锅炉热效率,工艺流程如图1所示,工艺控制如下。

图1 蒸汽蓄热器工艺流程

(1)蒸汽进入蓄热器:锅炉产汽先进入分汽缸1,设定压力为1.7~1.9 MPa,当压力低于1.7 MPa时,电动阀1开度减小,蓄热器进汽量减小,锅炉分汽缸压力得到稳定,当压力大于1.9 MPa时,电动阀2开度增大,大量蒸汽进入蓄热器储存。

(2)蒸汽排出蓄热器:分汽缸2压力设定为生产工艺要求的1.2~1.3 MPa,当压力低于1.2 MPa时,电动阀2开度增大,满足用户侧蒸汽需求,当压力高于1.3 MPa时,电动阀2开度减小,蓄热器外供蒸汽减少,蒸汽被储存起来。

(3)汽水分离:蒸汽排出蓄热器进入汽水分离器,蒸汽里含有的少量水分被分离,蒸汽从顶部送入分汽缸2,当分离器液位达到设定高度时,电动阀3开度增大,分离出的凝结水排入软化水箱回收利用。

(4)软化水补充蓄热器:软化水泵将软化水从蓄热器底部送入蓄热器,水泵出口端设置止回阀,防止回流。当蓄热器水位低于设定值,且蓄热器压力高于用户侧蒸汽需求压力1.3 MPa时,软化水小流量均匀进入蓄热器,通过分水器与蒸汽充分接触,储存热能。

以上各部位压力可根据生产工艺需求设定,分汽缸1与分汽缸2压差越大,蓄热器储能容量越大。同时为了得到更稳定的储能效果,补充到蓄热器的软化水温度不宜过低。

2 改造功效

2.1 减小负荷波动对锅炉热效率的影响

锅炉的运行热效率随锅炉负荷的变化而不同,锅炉负荷急剧、频繁波动时效率较低。锅炉的热效率曲线呈抛物线形状[2],因此,锅炉在低负荷和超负荷运行时,热效率均会降低。蒸汽锅炉的最佳热效率在额定蒸发量以下或其附近,最佳效率区在额定蒸发量的85%~100%范围之内[3]。

在用汽负荷剧烈波动的供热系统中,供汽锅炉配用蒸汽蓄热器后,锅炉就不再追随波动负荷而改变蒸发量,基本上保持连续稳定的运行工况,因此可避免燃烧工况变动造成的各种热损失,节省锅炉燃料。

2.2 增大供热能力

当锅炉供汽能力低于用汽负荷峰值时,使用蓄热器可使锅炉压力稳定,提高供汽量,避免为满足用汽峰值需求而额外增加锅炉,其余时间为维持锅炉燃烧又会导致散热损失。

2.3 减少锅炉故障

装用蒸汽蓄热器后,锅炉负荷稳定,燃烧工况和蒸汽压力平稳,可以避免发生不良现象。因此,锅炉检修工作量减小,维修费用降低,使用寿命延长,这些是短时间内不易确切计算的效益。

2.4 保持供汽压力稳定

供汽锅炉配用蒸汽蓄热器可保持供汽压力稳定,提高产品的产量或质量。

2.5 保护环境

锅炉工况稳定后,可以方便地控制风煤比,稳定鼓风引风比,改善燃烧过程,减少因不完全燃烧造成的环境污染。

3 经济效益

3.1 提高热效率,节约耗煤

对于用汽的尖峰负荷未超过锅炉最大产汽量,用汽的波动幅度也未产生不允许的锅炉压降幅度和压降速度,但用汽波动的频度很高(例如达到每小时四五次以上的频率)的情况,从节能的观点考虑,也应该装用蓄热器。装用蓄热器后,可以使锅炉工况稳定,避免了频繁改变工况操作过程中经常出现的跑红火、冒黑烟和过量空气系数过大或过小等问题,一般可以节能5%~7%[4]。

我公司参照锅炉负荷变化与热效率曲线并结合锅炉波动情况,增加蓄热器后至少可提高锅炉热效率3%。

节能计算以年蒸汽产量(Q)为234 640 t,耗煤量(M)为61 666 t,原煤发热量(K)为16 744 kJ·kg-1,蒸汽热焓(H)为2 794 kJ·kg-1计(下同),改造前锅炉平均热效率(η)按下式计算:

以增加蒸汽蓄热器后提高锅炉热效率为3%计,改造后锅炉热效率(η′)为66.5%。在保持蒸汽产量不变的情况下,每年节约煤量(ΔM)按下式计算:

计算全年节约原煤2 782 t,以原煤价格为500元·t-1计(下同),则全年节煤价值139.1万元。

3.2 减少1台锅炉运行,降低锅炉散热损失

对于平均用汽负荷未超过锅炉的最大产汽量,但在短时间的尖峰用汽期间需要增加1台锅炉运行,而尖峰需汽量并不多且时间又短(例如每天1~2次、每次2~3 h)的情况,适宜装用蓄热器。装用蓄热器后可以不用每天短时间多运行1台锅炉,从而可以取得更大的节能效果[4]。

近3年我公司每年至少有4个月(以120天计)的时间投入1台35 t·h-1锅炉和1台10 t·h-1锅炉或1台25 t·h-1锅炉和2台10 t·h-1锅炉运行,增加蒸汽蓄热器之后可减少1台10 t·h-1锅炉运行,只投运1台35 t·h-1锅炉或1台25 t·h-1锅炉和1台10 t·h-1锅炉,节约了1台10 t·h-1锅炉运行时的散热损失。

1台10 t·h-1锅炉本身散热损失率为1.7%[4],能量损失率约为668 666.6 kJ·h-1,则4个月锅炉散热导致的煤耗为114.9 t,散热损失价值约为5.745 6万元。

3.3 蓄热器的散热损失

容积为100 m3蓄热器的散热量为59 000 kJ·h-1[4],蓄热器运行1年(以365天计)的热损失相当于耗煤30.66 t,则蓄热器年散热损失价值约1.533万元。

3.4 运行成本

蒸汽蓄热器日常管理与一般压力容器管理相同,不需增加人工管理;消耗水、电量极低,可忽略不计。

3.5 维修成本

蒸汽蓄热器运行方便,基本不需要维修。

3.6 折旧费用

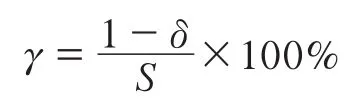

蒸汽蓄热器一般可稳定运行20年,年折旧率(γ)按下式计算:

式中,δ为预计净残值率,取值5%;S为预计使用寿命,取值20年。则年折旧率为4.75%。以总投资为150万元计,年折旧费为8.55万元。

3.7 其他节能因素

多运行1台10 t·h-1锅炉时,需要经常压火,压火过程中不产生蒸汽,造成的燃煤损失、锅炉辅机电耗、人工费难以统计,故未纳入节能计算。

3.8 投资预算和经济效益分析

蓄热器主体为一卧式圆筒形压力容器,一般用Q325钢材制造,内部装有充热和放热设备,外部设有人孔、液位计、控制阀门和安全阀门等,设计、制造、安装费用约150万元,土建设计和施工费约30万元,合计180万元。

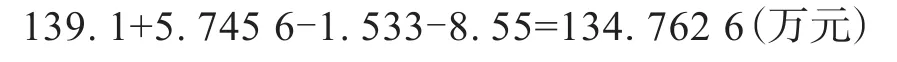

综上所述,使用蒸汽蓄热器后每年可节约费用计算如下:

由此可见,一年半即可收回投资。

4 结语

由该设计实例可以看出,轮胎厂在蒸汽需求量波动较大的情况下,可考虑采用锅炉配用蓄热器的措施。通过蓄热器的热能吞吐作用,可以有效提高锅炉热效率,节能减排效果明显,经济效益显著。