航天器推进剂泄漏检测技术研究进展

陈联,赵澜,孙冬花,孙雯君,丁栋,黄宏,冯天佑

(兰州空间技术物理研究所真空技术与物理重点实验室,兰州730000)

航天器推进剂泄漏检测技术研究进展

陈联,赵澜,孙冬花,孙雯君,丁栋,黄宏,冯天佑

(兰州空间技术物理研究所真空技术与物理重点实验室,兰州730000)

推进剂是确保航天器正常运行的动力来源,需要使用密封容器进行贮存,发生泄漏将严重影响航天器的工作性能,航天任务中开展推进剂泄漏检测是一种提高航天器可靠性的有效手段。从航天器中常用的常温液体、低温液体、气体等三种推进剂的特点出发,介绍了航天器推进剂泄漏检测需求和常用泄漏检测方法分析等内容,分析了不同泄漏检测方法的适用场合和国内外研究进展,为后续航天器用推进剂泄漏检测技术研究提供参考。

推进剂;泄漏检测;检测方法;航天器

0 引言

推进剂是航天器的动力来源。目前,国内外在航天任务中经常使用到推进剂,按照推进剂物质状态的不同,分为常温液体推进剂、低温液体推进剂和气体推进剂。常温液体推进剂主要包括无水肼、甲基肼、偏二甲肼、四氧化二氮等,是航天器使用的主要燃料,在各种卫星、导弹和运载火箭的发射中广泛使用,但是上述种类推进剂均为易燃、易爆介质,且毒性较大,是潜在致癌物[1-2]。低温液体推进剂主要包括液氢、液氧等,具有易燃、易爆、温度极低等特点。气体推进剂用于电推进技术中,主要有氙气、氪气等,具有高比冲、小推力、长寿命等特点。使用气体推进剂可大幅降低卫星推进剂携带量,提高卫星有效载荷比,延长在轨寿命和降低发射重量,是未来深空探测任务和长寿命航天器研制过程中的首选推进剂[3]。航天器的高可靠性和长寿命对贮存推进剂的贮箱、气瓶、管道和阀门等部件提出了严格的漏率要求,易燃、易爆和毒性较大的特点对推进剂的运输、贮存和加注过程也提出了严格的漏率要求。从航天器用推进剂泄漏检测需求角度出发,分析航天器在生产、贮存、发射和在轨运行过程中,采用的常用推进剂泄漏检测方法。

1 泄漏检测需求分析

1.1 常温液体推进剂泄漏检测需求分析

为了满足航天器在轨飞行需要,所有种类的推进剂均需要采用贮箱或气瓶进行贮存,当所用的贮存容器发生泄漏,会直接影响航天器的使用寿命。因此,航天器研制全过程应考虑和评估推进剂贮存系统泄漏带来的影响,应根据航天器的种类、使用寿命来预估和分析容许漏率指标,并采用相应的漏率检测手段来评估指标是否实现。

无水肼、甲基肼、偏二甲肼等常温液体推进剂属于有毒有害介质,具有沸点低、饱和蒸气压高、易蒸发的特点,在常温、常压下容易扩散,人员暴露于含有推进剂蒸气的环境容易中毒,国家标准GB16221-1996《车间空气中肼卫生标准》和GB18060-2000《居住区大气中肼卫生标准》中均已经规定了大气环境中肼类气体的最高容许浓度。在推进剂加注过程中,如果出现泄漏,推进剂会在航天器内部、周围环境或加注间环境的空气中形成积累,达到一定浓度,就有可能会对现场操作人员造成伤害或引起爆炸事故。从人员安全角度出发,在推进剂生产、运输、贮存和使用过程中,应对作业环境中推进剂含量进行现场连续检测。四氧化二氮常温液体推进剂具有强氧化性,与甲基肼、偏二甲肼等肼类推进剂混合后会发生自燃,因此对于使用双组元推进剂的航天器应着重加强推进剂泄漏情况监测。

1.2 低温液体推进剂泄漏检测需求分析

以液氢、液氧为代表的低温液体推进剂具有温度极低、容易蒸发、难贮存的特点,一般需要采用高效真空绝热技术才能实现长期贮存。真空绝热技术是指采用双层金属容器结构,在双层容器之间形成的夹层内填充绝热材料,并将夹层抽真空的一种绝热方式,夹层的泄漏量将直接影响使用过程中的夹层真空度,进而影响绝热效果。为了确保航天器用低温液体推进剂的长期、可靠贮存,需要对所使用的真空绝热贮存容器进行夹层泄漏量检测。

低温液体推进剂属于易燃、易爆的介质,氢气和氧气及空气混合均有爆炸的危险。从安全角度出发,在低温液体推进剂生产、运输、贮存和使用过程中,有必要对作业环境中的氢气含量进行严格的现场连续检测,防止爆炸,确保安全。

1.3 气体推进剂泄漏检测需求分析

电推进技术中使用大分子量气体作为工作介质气体,如氙气、氪气等,在航天应用中,为了降低系统体积和质量,需要采用高压贮存技术实现这些气体推进剂的贮存,且最终用气环境处于真空条件下,导致航天用气体推进剂需要复杂的贮供系统,涉及到多种不同压力要求的气瓶、阀门和管路,容易产生泄漏[4]。为了确保气体推进剂长期、可靠贮存,需要对气体推进剂贮供系统进行漏率检测。

目前,在国内电推进技术中使用的气体推进剂主要是氙气。虽然氙气是一种无色、无味的惰性气体,不会引起燃烧、爆炸的危险,但是在常压条件下,当空气中氙气含量到达一定浓度时,氙气可对人体具有麻醉作用。在气体推进剂的使用过程中,也有必要对作业环境中的氙气浓度进行监测,确保人身安全。

2 泄漏检测方法分析

2.1 常温液体推进剂泄漏检测方法分析

2.1.1 贮存容器制造过程泄漏检测

航天用推进剂贮存容器主要采用强度高、密度低的材料制作,常用的有铝合金和钛合金。国内已经掌握了航天用推进剂贮存容器制作的关键工艺和技术,在泄漏检测方面通常包括射线检测、气密性试验和氦质谱检测三个流程。其中氦质谱检测主要用于产品在力学、真空、温度等环境试验完成后,以找到产品的微小泄漏量以及环境试验中产生的次生泄漏缺陷,属于产品出厂前的最终合格检验,可检测漏率下限为10-8Pa·m3/s量级。目前,在氦质谱泄漏检测方面,已经制定了相关国家标准和行业标准。例如,用于氦泄漏检测的通用国家标准GB/T15823-2009《无损检测氦泄漏检测方法》,用于真空条件下的QJ3123-2000《氦质谱真空检漏方法》,用于压力条件下的QJ3089-1999《氦质谱正压检漏方法》等。

2.1.2 发射场燃料加注过程泄漏检测

20世纪70年代以来,随着卫星、航天器和导弹发射次数的增加,以美国为首的航天发达国家对推进剂类物质,在其检测方法验证、检测浓度范围确定、检测设备研制和校准技术研究等方面开展了大量工作[5-6]。NASA设置了一个专门用于有毒气体检测的实验室,多年来一直致力于开展无水肼、甲基肼、偏二甲肼和四氧化二氮等推进剂气体的泄漏检测技术研究工作,先后开展了质谱分析、电化学、化学比色等原理的推进剂泄漏检测仪器和检测系统的研制和技术研究。如在开展肼类气体检测技术研究的过程中,为了提高检测结果的准确性,20世纪90年代,该实验室研制了一套专门用于肼类有毒气体产生的数据采集和控制系统(PCDAS)[7],该系统可以获得设定温度和湿度下的指定气体浓度,如肼、甲基肼、四氧化二氮等,其中甲基肼的最小配气浓度可以达到10-8(V/V)量级。为了实现更加精确的检测,美国Honeywell公司和NASA合作研制了一种TLD-1型有毒气体检测仪,该仪器配有专用的化学试剂纸带实现泄漏量检测[8]。商业化的有毒气体检测仪对无水肼、甲基肼的浓度检测下限可达到2× 10-8(V/V)量级。

随着航天技术发展,日常科研生产大量使用到肼类推进剂,自20世纪90年代以来,国内也逐步加大了液体推进剂的泄漏检测技术研究工作,研究重点主要集中在电化学、化学比色、光电离、质谱分析、光吸收等原理的肼类气体检测方法方面[9-10]。如国内开展了肼类电化学式气体传感器的研究工作[11]。其中,利用库仑滴定原理研制的肼类燃料及硝基氧化剂浓度监测仪,对肼类气体灵敏度为1× 10-7(V/V)量级,用于发射场火箭燃料加注过程的推进剂泄漏检测工作。采用小型四极质谱计作为主要检测传感器的便携式推进剂泄漏检测仪已研制成功[12],该装置采用质谱分析方法实现微量推进剂泄漏检测,对甲基肼、无水肼的检测灵敏度为1×10-6(V/V)量级。

2.1.3 在轨使用过程泄漏检测

长期在轨飞行器由于受到微流星体和空间碎片的撞击、密封材料性能老化以及一些其他偶然事故,必然会导致一些泄漏事件的发生。为了预防航天器泄漏事故对宇航员的人身安全造成影响,所有从事航天活动的国家都非常重视推进剂在轨泄漏检测工作。如NASA已研制成功一种微量气体分析仪(Trace Gas Analyzer,TGA),用于空间站宇航员出舱活动过程中的泄漏检测工作,能实现空间站舱外冷却系统氨泄漏、推进剂泄漏、空间站密封舱体泄漏等检测工作。该仪器由NASA喷气推进剂实验室研制,于2001年在STS-98飞行任务时送到国际空间站[13]。

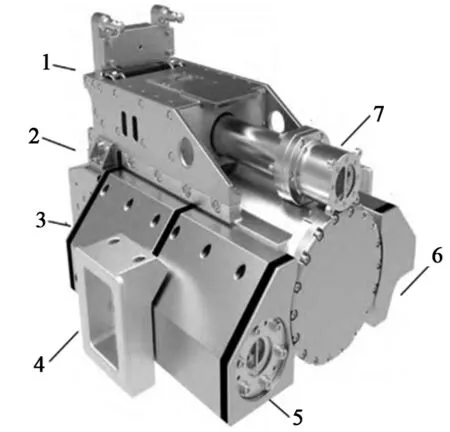

目前,国际空间站正在开展一种简称为COTS RGA的舱外在轨泄漏自动检测仪器,主要包含用于分压力检测的残余气体分析仪和用于全压力检测的宽量程真空计[14]。在实现途径上,对地面使用的商业化测试仪器进行航天适应性改造。图1给出了仪器的外形图,原计划于2014年10月送到国际空间站上,但是火箭发射失败,第二次发射原定于2015年底完成,目前未见到相关报道。此外,美国空军火箭推进实验室资助并研制了一种基于超声波的泄漏检测系统已经应用于火箭液体推进系统上,该系统对氦气的最小可检漏率为8.3×10-5Pa·m3/s。 2001年7月12日,超声检漏仪作为专门配置仪器带到国际空间站上[15]。

图1 COTSRGA外形图Fig.1 Outline draw ing of COTSRGA1.支撑结构;2.探测器电子箱;3、6.温控模块;4.JEM滑块界面;5.冷阴极-皮拉尼复合真空计;7.残余气体分析仪探头

总之,国外将地面泄漏检测方法向空间在轨泄漏检测方面移植,探究现有泄漏检测方法在轨应用的可行性,针对航天器在轨运行的特殊环境和资源补给条件,开展如流速测量、氮气补给量累积、姿态响应、气体荧光等漏率检测方法研究[16-18],但相对于传统的地面航天器漏率检测方法,航天器在轨漏率检测技术还不成熟,存在可靠性差、测量不确定度大的缺点,部分泄漏检测方法尚停留在理论验证阶段。国内长期载人航天尚处于起步阶段,在轨泄漏检测方面,开展了部分原理性验证工作,缺少满足长期在轨检漏需求的泄漏检测仪[19]。

2.2 低温液体推进剂泄漏检测方法分析

2.2.1 贮存容器制造过程泄漏检测

低温液体推进剂需要采用真空绝热结构的深冷低温压力容器进行贮存,典型的贮存容器结构包括外壳体、内筒体、两者之间形成的真空夹层、夹层内填充的绝热材料。为了保证低温液体在贮存和运输过程中的安全性、可靠性,必须在出厂前对贮存容器的各项性能进行检测。表征低温液体贮存容器绝热性能的指标有很多,主要包含夹层漏率、夹层漏放气速率、静态蒸发率、漏热量等。在国内,早期深冷低温压力容器主要用在航天领域,已制定了专用的检测标准QJ2675-1994《低温容器性能试验方法》和性能判别标准QJ2475-1993《低温容器通用技术条件》。目前,随着深冷低温压力容器在民用行业的推广和使用,已经制定了多项国家标准,现行有效的真空绝热性能检测标准是GB/T18443-2010《真空绝热深冷设备性能试验方法》,可以用于深冷低温压力容器制作过程中的泄漏检测。

在卫星发射场建设中,研制了多种型号的固定式和移动式压力容器,用于贮存和运输液氢、液氧和液氮介质。深冷低温压力容器在出厂前,按照设计要求,依照GB/T18443-2010规定的方法,对所有产品的夹层真空度、漏率、漏放气速率和静态蒸发率进行了逐一测试。此外,用于存贮低温液体的火箭箱体,由于箱体总容积非常大、总质量控制严,贮存低温液体时间相对短,仍采用铝合金材料制作箱体和外部包裹泡沫来实现短期低温液体贮存。在火箭箱体制作中对于漏率也有着非常严格的要求,总漏率一般采用压降法进行,为了实现微小泄漏部位的准确定位,制定了适用于焊缝泄漏检测的试验标准QJ2862-1996《压力容器焊缝氦质谱吸枪罩盒检漏试验方法》。

国际ISO/TC 220(国际标准化组织低温容器技术委员会)在已制定的IS020421-1:2006《低温容器—大型移动式真空绝热容器第1部分:设计、制造、检验和试验》、ISO21009-1:2008《低温容器—固定式真空绝热容器第1部分:设计、制造、检验和试验》中也对深冷低温容器制造过程中的漏率检测进行了规定。欧盟低温容器技术委员会(CEN/TC268)、美国机械工程师学会(ASME)、美国压缩气体协会(GA)和美国国家防火协会(NFPA)等也制定了部分低温容器标准,规定了深冷低温压力容器制作过程中的泄漏检测要求[20]。

2.2.2 贮存容器地面使用过程中的泄漏检测

深冷低温压力容器采用真空夹层结构制作,出厂前虽然进行了严格的漏率检测,但是在贮存和使用过程中,微量空气和贮存介质气体漏入真空夹层中,破坏夹层真空度,影响真空绝热性能。低温状态、高压贮存、意外事故等因素会使微量泄漏得到加强,因此深冷低温压力容器使用过程中也应进行泄漏检测。由于深冷低温压力容器主要用在航天领域,为了确保低温容器使用过程中的产品安全和人身安全,制定了专用的航天标准,如在QJ2768-1995《低温容器检修技术要求》中就规定了深冷压力容器检修过程中应进行夹层漏率、漏放气速率和真空度测试工作。目前,已制定了TSGR0005-2011《移动式压力容器安全技术监察规程》、TSGR7001-2013《压力容器定期检验规则》、TSG 21-2016《固定式压力容器安全技术监察规程》。在这些规程中,为确保压力容器在检验周期内的安全,压力容器应每年至少进行一次在线检查,对于低温压力容器而言,检查重点是通过测试夹层真空度判别真空绝热性能是否良好,根据压力容器的安全状况等级,每隔3~5年内进行一次全面检验,对于低温压力容器应重点检查夹层漏率、漏放气速率和真空度等参数。

国际ISO/TC 220委员会,已制定了贮存容器使用过程中的运行要求,如在ISO20421-2:2005《低温容器一大型移动式真空绝热容器第2部分:运行要求》和IS021009-2:2006《低温容器一固定式真空绝热容器第2部分:运行要求》中都规定了泄漏检测方面的要求[21]。

2.2.3 发射场燃料加注过程泄漏检测

发射场低温燃料加注过程一般涉及到液氧和液氢介质,为预防氢气和空气混合产生爆炸,对加注环境中的氢气含量进行严格的现场连续检测。为了满足航天飞机发射场液氢、液氧燃料加注过程的泄漏安全要求,美国肯尼迪航天中心在发射架上安装了一套危险气体检测系统(HGDS),可在航天飞机燃料加注过程中,进行燃料泄漏检测[22]。该系统可对5个检测点进行巡检,同时检测8种气体组份的浓度变化,其中对氢气的检测范围为0.5%~5%。同时还可以检测微量无水肼、四氧化二氮和氨等组份的浓度变化。

长征三号火箭的低温级采用液氢、液氧作为燃料,液氢、液氧贮箱共用封头的共底为真空绝热空间,在火箭低温燃料加注过程中,必须对共底空间的压力及氢、氧气体浓度进行实时监测,防止由于氢、氧泄漏而造成灾难性事故发生。根据发射场火箭检测的要求,研制了火箭危险气体共底安全监测系统,作为专用设备安装在发射塔架上。在检测过程中,共底的氢、氧浓度是通过取样管将共底内气体引入质谱室,利用四极质谱计进行检测,氢氧浓度的检测数据由计算机处理。该监测系统的氢浓度检测范围0.1%~15%。所研制的共底安全监测系统自从1980年提出论证和概念设计以来,在30多年时间里,随着任务需求变化、真空技术和计算机技术的发展,先后共进行了4次系统设计更新和改造[23]。

2.2.4 在轨使用过程泄漏检测

美国航天局曾研制过一种应用于地面和在轨航天飞机上的,采用传感器阵列技术实现氢泄漏自动检测的系统,这种方法比较灵敏、可靠,不仅能检测漏率大小,而且能知道泄漏的大致位置。目前,国际空间站上配置了用于氮气、氧气、氢气、甲烷、二氧化碳等五种主要气体成分及其他部分微量有害气体检测的气体监测系统(Major Constituent Ana⁃lyzer,MCA)。该系统检测有害气体浓度最小可达到1×10-6(V/V)量级,可实现舱内氢气和氧气泄漏监测工作[24]。

国内低温液体推进剂尚未用作卫星燃料,因而低温推进剂的在轨泄漏检测工作也未开展。

2.3 气体推进剂泄漏检测方法分析

2.3.1 贮存容器制造过程泄漏检测

气体推进剂贮存容器在制造过程中需要按照压力容器的技术要求进行泄漏检测,与常温液体推进剂的贮存容器制造过程中涉及到的泄漏检测方法基本一致,采用氦质谱泄漏检测方法实现微小泄漏量的检测。

2.3.2 燃料加注过程泄漏检测

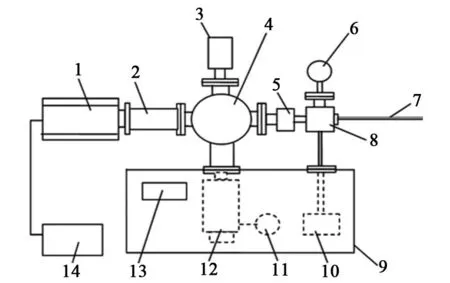

气体推进剂加注过程中的泄漏检测需要根据气体的种类和加注量选择泄漏检测方法。国内选用的气体推进剂主要是氙气,在发射场氙气加注过程中,加注管路的密封性能、氙气的纯度均由氙气供给子系统保证。现已经设计了一种基于四极质谱计的氙气泄漏检测设备,如图2所示,包括四极质谱计、高真空抽气系统、进样系统、标准气体校准系统和计算机等5部分。设备灵敏度范围在1×10-7~1×10-1(V/V)量级之间,此灵敏度范围可以检测出小于1×10-6Pa·m3/s的氙气泄漏,满足氙气供给子系统漏率指标要求[25]。并开发一种基于气相色谱法的电推进航天器氙气泄漏检测系统,可实现加注间环境中浓度范围1×10-7~5×10-4(V/V)量级内的氙气泄漏检测工作[26]。

图2 氙气泄漏检测设备结构图Fig.2 Schematic diagram of Xenon leak detection equipment1.四极质谱计电源;2.四极质谱计探头;3.PKR251型真空规;4.质谱室;5.针阀;6.标准气体;7.取样管;8.切换阀门;9.机架;10.取样泵;11.前级泵;12.涡轮分子泵;13.真空计;14.计算机

2.4 常用泄漏检测设备特点分析

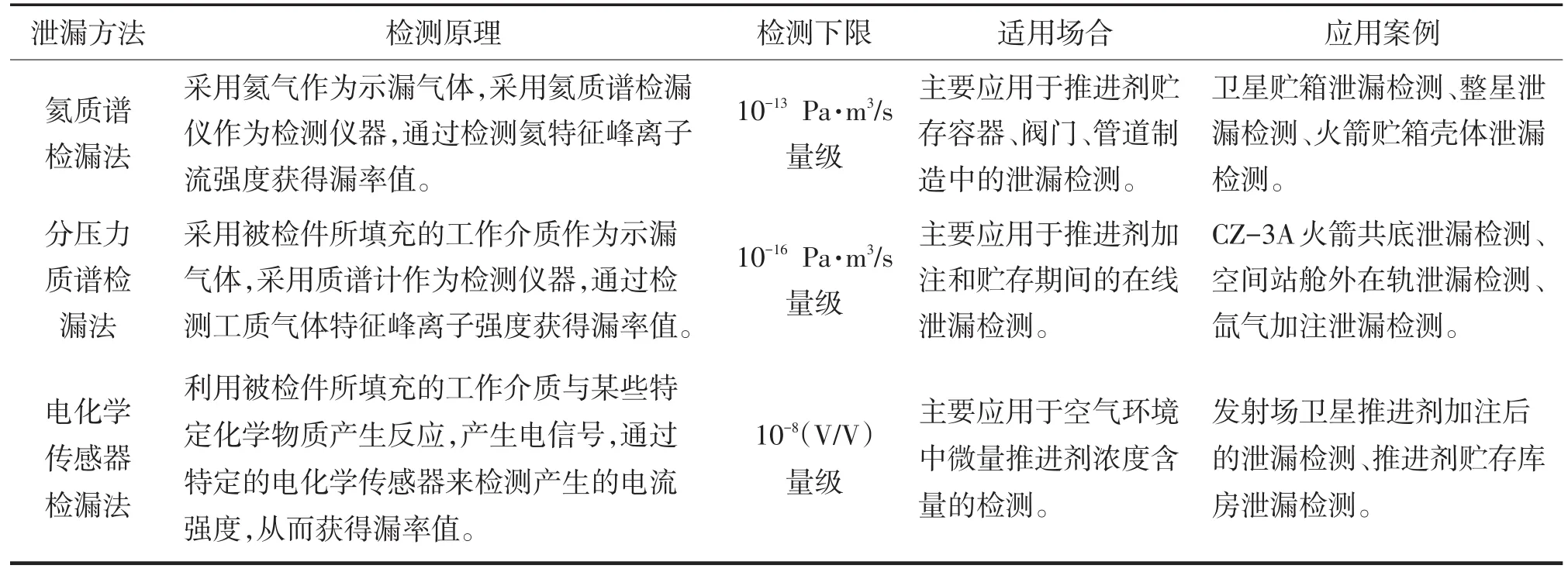

适用于航天器推进剂泄漏检测的方法主要有使用氦气作为示漏气体的氦质谱检漏法、基于质谱计的分压力检漏法、基于化学分析方法的电传感器法以及其他特殊场合使用的检漏方法。主要三种检漏方法的特点比较,如表1所列。

表1 航天器推进剂泄检测方法比较表Table1 Com parison ofmeasurementm ethods for spacecraft propellant leakage

由表1可以看出,在开展航天器推进器泄漏检测过程中,为了确保检测结果的准确性,需要采用量值溯源的方法,对检测设备进行计量。在推进剂泄漏检测设备的使用过程中,可根据检测设备所使用示漏气体种类和漏率大小的不同配置泄漏模拟源,确保检测结果的准确性。

在氦质谱检漏方法中,采用氦标准漏孔的方式配置泄漏模拟源。氦标准漏孔可以分为渗透型标准漏孔和物理标准漏孔两种,其中渗透型标准漏孔最小的漏率可以达到10-12Pa·m3/s量级,物理标准漏孔的漏率可以达到10-8Pa·m3/s量级。而在电化学传感器检漏法中,采用配置微量混合气体的方法获得泄漏模拟源。如美国Dynacalibrator公司生产的校准气体发生器和渗透管,可用于实验室和现场气体分析的数据精确校正,可溯源于美国国家标准技术研究院NIST(National Institute of Standards Technology),提供从10-9~10-6(V/V)量级的精确浓度[27]。国内为解决航天用推进剂泄漏检测过程中的准确性和进口仪器的标定问题,进入21世纪后,从事推进剂泄漏检测工作的主要单位,也逐渐开展了相关泄漏模拟源配置方法研究工作,集中在渗透管研制和动态配气系统设计方面[28]。

3 结论

航天器推进剂泄漏是航天技术发展中必然会遇到的难题。随着航天技术的发展,目前航天用推进剂泄漏检测的对象,已经涵盖常温液体、低温液体和气体推进剂等航天器中使用到的所有介质,在检测时机上已覆盖了推进剂贮存容器制造、发射场推进剂加注和在轨推进剂使用等各个环节,提出了满足不同场合使用的泄漏检测方法,基本解决航天技术发展的需要。但在轨泄漏检测技术发展相对滞后,无法有效解决航天器在轨运行过程中的推进剂泄漏检测问题,特别是未来长寿命航天技术发展的迫切需求。

[1]夏本立,曹晔.我国推进剂污染监测与防护研究现状及发展趋势[J].解放军预防医学杂志,2006,24(4):309-311.

[2]吴福丽,张光友,延玺,等.肼类火箭推进剂分析检测技术研究进展[J].现代仪器与医疗,2001(6):13-17.

[3]杭观荣,梁伟,张岩,等.大功率等离子体电推进研究进展[J].载人航天,2016,22(2):175-185.

[4]王祥龙,程彬,刘志栋.复合材料缠绕氙气瓶研制技术[J].纤维复合材料,2015,32(2):3-6.

[5]HunterGW,Xu JC,Neudeck PG,etal.Intelligentchemical sensor systems for in-space safety applications[C]//NASA 2014,GlennResearchCenter,2006:1-6.

[6]左明聪,张少博,王伟.气体浓度检测仪在推进剂检测中的应用[J].火箭推进,2014,40(1):92-96.

[7]Mattson CB,Hammond TA,SchwindtCJ.Automated testsys⁃temsfortoxicvapordetectors[R].KennedySpaceCenter,1997.

[8]YoungRC,Mcbrearty CF,Curran D J.Activehydrazinevapor sampler(AHVS)NASA N93-22165[R].Florida:Kennedy SpaceCenter,1993.

[9]曹晔,张光友.肼类推进剂气体传感技术研究进展[J].导弹与航天运载技术,2004(2):25-29.

[10]刘志娟,郭斌.肼类火箭推进剂气体检测技术[J].低温与特气,2007,25(2):37-42.

[11]曹晔,张光友,李珍.液体推进剂系列毒气监测仪器的研究[J].医疗卫生装备,2012,33(10):7-9.

[12]王荣宗,赵忠,孙天辉.便携式推进剂泄漏检测仪[J].导弹与航天运载技术,1999(3):55-62.

[13]Chutjian A,Darrach M R,Holland PM,et al.Aminiature Quadrupole Mass Spectrometer Array and GC for Space Flight:Astronaut EVA and Cabin-Air Monitoring[C]//30thIntConfEnvironmentalSystems,Toulouse,France,2000.

[14]KowittM,Hawk D,RossettiD,etal.The Deployment of a Commercial RGA to the International Space Station[C]//62ndInternationalSymposium&Exhibition San Jose,2015:1-15.

[15]Hardy JE,Hylton JO,Joy RD,etal.Real-TimeMeasure⁃mentofVehicle ExhaustGas Flow[C]//International Sympo⁃sium on Fluid FlowMeasurement,1999:1-13.

[16]Kim JW,Crassidis JL,VadaliSR,etal.ISSleak localization using attitude response[C]//AIAA Guidance,Navigation,and ControlConference,2001.

[17]GrafJC,KittrellC,ArepalliS.Mir Leak Detection Using Flu⁃orescentTracerGases[C]//InternationalConferenceOn Envi⁃ronmentalSystems,1999.

[18]WilsonWC,CoffeyNC,MadarasE I.Leak Detection and Lo⁃cation Technology Assessment for Aerospace Applications [R].NASA/TM,LangleyResearchCenter,2008:1-18.

[19]Rongxin Y,LeiQ.TheGas Leak Detection Technology of the Spacecrafton orbitBased on Acoustic SensorArray[J].Phys⁃icsProcedia,2015,70:384-387.

[20]周伟明,滕俊华.国内外低温绝热容器法规标准情况介绍[J].压力容器,2009,26(8):44-52.

[21]薛小龙,罗晓明,顾福明.国内外低温容器定期检验标准的比对分析[J].压力容器,2008,25(11):49-53.

[22]ShoemakerMD,CrimiT.SSV LaunchMonitoring Strategies:HGDSDesign Implementation through System Maturity[R]. American InstituteofAeronauticsand Astronautics,2010.

[23]陈联,孙冬花,王爱民,等.远程传输型共底安全监测系统设计及特性[J].真空,2014,51(6):39-42.

[24]DauesKR.AHistoryofSpacecraftEnvironmentalControland LifeSupportSystems[R].Johnson SpaceCenter,2006:1-13.

[25]丁栋,陈联,孙冬花.氙气泄漏检测设备的性能测试[J].真空与低温,2015,21(1):20-22.

[26]窦仁超,喻新发,孙立臣,等.基于气相色谱法的电推进航天器氙气泄漏检测系统[J].航天器环境工程,2016,33(4):446-449.

[27]Sato T.Safety assessmentof hazards due to bi-proppellant system[C]//54thInternational Astronautical Congress of the InternationalAstronauticalFederation,2003:1-5.

[28]张光友,曹晔,胡文祥,等.肼类动态标准气体发生装置的设计[J].上海航天,2003,20(1):53-55.

RESERACH PROGRESSON LEAK DETECTION TECHNOLOGY OFSPACECRAFT PROPELLANT

CHEN Lian,ZHAO Lan,SUN Dong-hua,SUNWen-jun,DING Dong,HUANG Hong,FENG Tian-you

(Scienceand Technology on Vacuum Technology and Physics Laboratory,Lanzhou Instituteof Physics,Lanzhou 730000,China)

Propellant is the power source to ensure the normal operation of spacecraft.It should be stored in sealed containers for leakage can seriously affectswork performance of spacecraft.The leak detection is an effectiveway to improve reliability of spacem ission.Based on the characteristics of three kinds of propellants,such as room temperature liquid propellant,cryogenic liquid propellant,gas propellant,this paper introduced the requirementanalysis of leak detection for spacecraft propellant and themethod analysis of common leak detection,analyzed the application situation and research progress of different leak detectionmethods athome and abroad.Itprovides a reference for technology research of leak detection on spacecraftpropellantin future.

propellant;leak detection;measurementmethods;spacecraft

TB774

A

1006-7086(2017)03-0125-06

10.3969/j.issn.1006-7086.2017.03.001

2017-03-13

国防973项目(613322)

陈联(1979-),男,安徽省庐江县人,高级工程师,主要从事航天产品泄漏检测和低温绝热压力容器绝热性能检测工作。E-mail:yf_rr@sina.com。