武钢8号高炉低品位矿石冶炼技术

董遵敏

武钢8号高炉低品位矿石冶炼技术

董遵敏

由于资源紧张和降成本的需要,武钢8号高炉投产以来矿石入炉品位不断降低,2014年最低为57.39%。通过对经济矿石品位区间研究和低品位冶炼条件下操作创新,使高炉实现了长期稳定顺行和高效低耗生产。

炼铁 特大型高炉 低品位 冶炼技术

1.前言

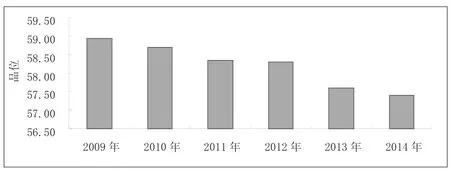

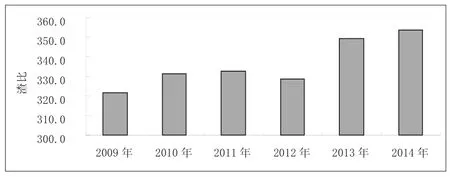

由于优质资源的稀缺以及降成本的需要,许多钢铁企业的入炉矿石品位逐渐降低,武钢8号高炉也面临着同样的问题。2009年投产以来,武钢8号高炉入炉品位经历了不断下降的过程。在2009年,入炉品位为58.93%,以后逐年下降,2012年还能保持在58%以上,2013年和2014年下降到58%以下,分别为57.6%和57.39%,低于《高炉炼铁工程设计规范》要求的范围。渣比则经历着不断上升的过程,在2009年,渣比为321.6kg/t,以后逐年上升,2010-2012年保持在330kg/t左右,但是到了2013年急剧上升到349.2kg/t,2014年上升到353.8kg/t(见图1、图2)。

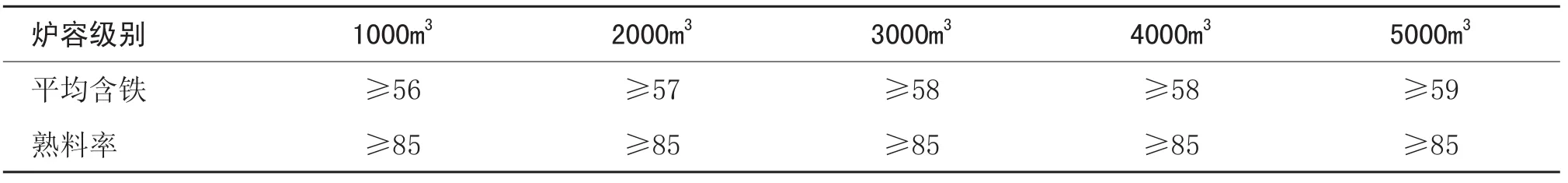

原则上,高炉容积越大,对原料的质量要求越高,即要求含铁品位及熟料率随炉容增加而增加。根据《高炉炼铁工程设计规范》,针对不同容积高炉,其入炉原料含铁品位及熟料率有不同的要求,对于4000m3级高炉,入炉原料含铁品位要求≥58%,熟料率≥85%。武钢8号高炉近两年的入炉含铁品位已经低于这个要求(见表1)。

表1 国内入炉原料含铁品位及熟料率标准 %

图1 武钢8号高炉历年入炉品味 %

图2 武钢8号高炉历年渣比 kg/t

在当前激烈的市场竞争中,钢铁企业普遍面临巨大的成本压力,降低铁成本是关键问题。另外,随着优质铁矿石资源越来越少,铁厂不可避免要面对铁品位下降的现实。但是,降低铁矿石品位,要以炉况的稳定顺行为前提,而不能无底线的随意降低。降低铁矿石品位,也不是盲目地降低,需要有相应的技术作支撑,这其中要有理论研究、试验验证和生产实践的不断探索。在探索4000m3级高炉低品位冶炼技术方面,武钢8号高炉在应对低品位高渣比的生产实践中做了大量的工作,主要包括经济合理矿石品位研究和4000m3级高炉在低品位条件下的操作创新。

2.经济合理矿石品位研究

生铁成本约占钢材成本的70%,而矿石成本是生铁成本的60%-70%。降低配矿成本是降低生铁成本的重要手段。使用价格低的矿石可直接降低配矿成本,但品位低的矿石对高炉冶炼也会产生负面影响:①使用低品位矿石,吨铁矿耗增加;②能耗增加,炼铁行业对入炉品位与焦比的关系形成的共识是,铁份降低1%,直接引起综合焦比增加1.5%。铁份降低,渣比相应升高。渣比每升高100kg/t,焦比升高20kg/t(只考虑渣熔化热);③入炉品位低,渣比增加,透液性降低,不利高炉稳定顺行。

对于低品位矿石,在武钢现有条件下通过研究得出几点结论:①入炉铁份在59%,特别是大于59.5%时,由于矿石价格随着品位的升高增幅较大,尽管燃料成本下降,但总成本升高,且增加幅度较大;②入炉铁份在57%-59%之间时,随着铁份降低,矿耗会增加,但由于相对58%品位的矿石价格下降幅度较大,配矿石成本下降相对较多;③入炉铁份在57%以下,随着铁份下降,焦比、渣比升高,同时煤比会适当下降,燃料成本升高。生铁成本虽有下降,但降幅变小,同时高炉顺行的风险增加(特别对4000m3以上的特大型高炉),且不能满足高炉高产的需要,制约了公司整体规模效益的发挥。因此,大型高炉入炉铁份不能过低,入炉铁份在57%-59%之间比较合适。

3.武钢4000m3级高炉在低品位条件下的操作创新

入炉品位降低渣量增加,会对高炉顺行产生许多不利影响。为保证高炉顺行,武钢8号高炉在操作上采取了一些创新性的办法。

3.1下部调剂

目的:保持高风速和大鼓风动能。手段:适当缩小进风面积。

武钢8号高炉炉缸直径为13.6m,由于炉缸直径大,必须要有足够的风速才能吹透中心,若风速不够,煤气流难以吹向中心,炉缸的透气性和透液性变差,中心焦炭会发生堆积。经过摸索,8号高炉风速必须在250m/s以上时,才能维持高炉稳定顺行。

2013年,随着铁品位的降低和渣量的增加,对高炉的危害开始显现,这从炉缸的工作状态可以看出来。2009年开炉以来,由于炉况的稳定,炉缸的工作状态很好,炉缸活跃,炉芯温度在控制范围内稳中有升。但是从2012年11月起,炉芯温度开始下降,这和品位下降、渣量上升的时间相吻合。

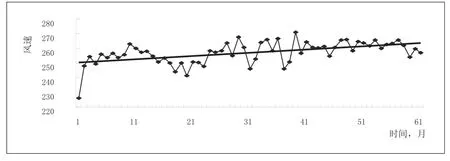

以炉底第二层(6.894米)炭砖上层砖温度(以下简称炉芯温度)测量点为例,在开炉时,炉芯温度比较低,平均为348℃,随着炉底炉缸的不断储热升温,一个月内炉芯温度就上升到500℃以上,而且以后炉芯温度保持比较稳定,在520℃-550℃范围内,高炉风速在250m/s-260m/s之间。2011年1月、3月和6月,高炉分3次缩风口,将进风面积由0.4906m2缩为0.4800m2。进风面积缩小后,高炉风速增加到260m/s以上,炉芯温度普遍上升,平均温度上升到700℃以上,在以后炉芯温度保持稳定在700℃以上。但是从2012年11月起,炉芯温度开始下降,由平均700℃下降到620℃左右,下降的速度非常快(见图3)。

图3 武钢8号高炉炉芯温度变化情况 ℃

同时炉况的顺行也受影响,高炉风量下降了500m3/min,这和品位下降渣量上升的时间是吻合的。当时,铁矿石品位已经开始下降,由58.38%下降到58.11%,而且预计要下降到58%以下。渣量大的危害逐渐表现出来:由于料柱以及炉缸的透气透液性变差,高炉不接受压差,炉前渣铁不好排放,炉缸不活跃。为了保证炉况的稳定顺行,应对长期的低品位冶炼,在前期调剂成功的基础上,高炉进一步缩小进风面积。2013年4月17日,高炉将进风面积缩小到0.4739m2,调整后炉芯温度止住下滑趋势,上升到650℃-680℃。2013年8月7日,高炉再次缩小进风面积到0.4680m2,炉芯温度继续上升到700℃以上。在整个调整过程中,由于应对及时,高炉炉况没有出现大的波动,风量基本稳定在7300m3/min-7600m3/min之间,实际风速达到260m/s以上,鼓风动能维持在16000kg.m/s-20000kg.m/s,高炉稳定性明显增加,抗外界干扰能力增强,有效克服了低品位大渣量的不利影响。

3.2上部调剂

目的:均衡煤气流分布。手段:调整装料制度。

上部调剂,是根据炉料的物理性能,通过装料制度、批重、料线等来改变炉料在炉喉的分布状态,实现与上升的煤气流有机配合,是维持高炉顺行的重要手段。8号高炉的上部调剂结合测料面情况制定了矿石焦炭的布料角度,平时固定布料角度,不轻易动角度。对气流的分布总体原则是“稳定边缘气流,开放中心气流,环带均衡发展”,即追求气流在高炉的每个横切面得到最大化利用,以实现最好的煤气利用。

(1)大批重

在一定的原燃料条件下有一个适宜的风量与之相适应,在一定的风量下有一适宜的批重和料速相适应。8号高炉的料速基本控制在6批/h,若料速过快,顶温会压得很低且波峰波谷小,料速达7个料时顶温会低于100℃,波峰波谷差值小于10℃,甚至成一条直线;若料速过慢,顶温会过高,波峰波谷差值大,有时达200℃,顶温高要求打水以保护炉顶设备。这两种情况均会影响到煤气流的分布,影响煤气利用率,更严重会影响到高炉的顺行。料速稳定,煤气利用率也就相对稳定多了。8号高炉根据实际情况采用大批重,将批重由开炉初期的105t逐步增加到120t-130t之间,近3年基本稳定在122t左右。大批重的使用,一是有利于气流的稳定;二是由于回用焦丁的使用,焦批减小,焦层变薄,为了防止焦层过薄而对高炉顺行产生不利影响,使用大矿批大焦批来保证一定的焦层厚度(见表2)。

表2 开炉以来焦批矿批变化情况 吨

(2)装料制度

2009-2012年,武钢8号高炉布料矩阵以C987651 332222↓OL98765 44322↓OS109 22↓为主,其特点是大烧边缘布的较多,小烧布在最外侧的10号和9号角位,边缘矿焦比高,通过适当抑制边缘气流,获得了合理的煤气流分布。

2013年以来,在挑战铁矿石品位降低、高炉创新发展的过程中,8号高炉继续从合理分布气流出发,坚持“稳定边缘气流,开放中心气流,环带均衡发展”总原则,在具体措施上又有所突破。8号高炉结合下部调剂,在下部缩小进风面积的同时,在上部调剂上又做了另外的尝试,在布料角度、布料矩阵、原燃料的装入方式方法等装料制度上进行创新,摸索出了带有自身特色的模式,并且取得了很好的效果。

图4 风速变化情况 m/s

主要技术措施有:①减少中心焦量。将中心焦由4圈减少为2圈,中心焦量占总量的不到10%。从图4可以看出,8号高炉风速基本保持在250m/s以上,低于这个风速顺行将受到影响。8号高炉将进风面积缩小后,风量没有减少,高炉风速呈增加的趋势,高风速有利于活跃炉缸,克服大渣量的不利影响,同时高炉具备了减中心焦的条件,在武钢现有的原燃料条件和操作习惯下,将中心焦减到了2环;②布料角度向中心平移。在2013年将进风面积缩小到0.4680m2后,风速增加,中心气流有时过于发展,边缘气流偏重。通过观察料面形状,发现中心漏斗偏深,偶有滑料发生,以至于煤气利用有时波动。在进风面积缩小后为了合理分布气流,2014年缩小了布料角度和布料角度差,把矿石焦炭的布料带往中心移动。通过内移布料角度,减小了布料漏斗,使中心环带坡度小,中心焦堆合适,软熔带形状成典型的倒“V”字型分布,整个料柱透气性良好,气流均匀,没有出现局部气流过分发展的现象;③小烧布料的调整。与大烧内移角度思路一致,将小烧布料内移一个角位,同时将小烧拓展到7号角位,以均衡环带气流。这样的调整,还是坚持了“稳定边缘气流,开放中心气流,环带均衡发展”的原则,其基本的布料制度变为C987651 332222↓OL98765 44322↓OS987 321↓。从实际料面来看,边缘搭建了2m宽的平台,中心漏斗大小适当,中心仅有一个很小或无焦包。

通过以上技术,有效应对了低品位矿石的不利影响,使得8号高炉在低品位矿石冶炼条件下,炉况一直保持稳定顺行。

3.3炉前操作

4000m3级特大型高炉炉前渣铁能否及时排放干净是高炉顺行和指标创新的关键。高炉强化冶炼之后,铁口工作压力加大,如果炉前渣铁出不净,高炉憋风,将会导致高炉陷入恶性循环生产极为被动的局面。高炉大型化后,困扰炉前作业的主要问题有炉前生产组织方式的选择和铁口维护特别是铁口喷溅的处理。8号高炉从投产以来一直注重对炉前作业管理和技术的提高与创新,针对特大型高炉的特点,形成了一整套完整的合理的操作制度,而且不断加以完善,特别是为了消化低品位渣量大的不利影响,不断创新与突破,为高炉的稳定顺行创造了条件。

(1)出铁组织形式

8号高炉目前采用连续出铁的生产组织方式。在渣铁出净,铁口见喷的情况下,正常间隔时间为5min~10min,铁流平均速度不小于8t/min;在铁口未见喷,铁量差负多炉憋的情况下,采用优先补罐出铁结合“零间隔时间”连续出铁甚至重叠出铁等手段,出净渣铁。这种连续出铁模式,一方面可以有效出净渣铁,保证炉况顺行;另一方面,也可有效减少铁次,降低工人劳动强度,降低生产成本;同时也能保证正常的生产秩序,赢得充足的铁口结焦时间和配罐时间。

(2)铁口喷溅的治理

大型高炉在生产中,铁口经常会出现“喷溅”现象,严重危及安全生产和炉况稳定顺行。针对这种情况,8号高炉制定了相应的治理措施:①铁口区域灌浆。铁口区域灌浆是根除铁口散喷最有效的措施,在生产中,在发现铁口区域煤气泄露较大时,要根据需要进行及时的灌浆,及时弥补缝隙,减少煤气的窜漏;②保证铁口泥套完整。铁口泥套完整是全风全压堵口及防止堵口冒泥的关键,只有杜绝冒泥现象,才能保证铁口通道充足的泥量,有效防止铁口散喷,杜绝跑“大流”现象的发生;③开发新型高强度炮泥。铁口区域是高炉炉缸最薄弱区域,因此炮泥质量是制约大型高炉炉前工作的重要因素,也是正常生产中抑制铁口散喷的硬件保证。武钢于2008年初就开始研发适合8号高炉生产的环保型高强度炮泥。针对8号高炉渣比偏高的特点,要求炮泥具有良好的开口性能、抗散喷性能、抗渣性能及环保性能好。在炮泥选型上,根据泥包捣打料与铁口周围砌体的材质性能,强调良好的结合性能、置换性能与环保性能。

3.4炉内操作

在铁品位降低渣量增加后,8号高炉对炉内日常操作也作了相应的调整。

(1)合适的压差

由于初渣在滴落带以下的焦炭空隙间向下流动,同时煤气也要穿过这些空隙向上流动。所以炉渣的数量和物理性能(黏度和表面张力)对于煤气流的压头损失以及是否造成液泛现象影响很大。渣量小、黏度低而表面张力大对煤气的顺利通过有利。由于渣量增加,液泛加剧。理论研究证明高炉透气性受液泛影响很严重,为此适当降低压差可以在一定程度上减少液泛的负作用。2013年以来8号高炉压差上限逐步由0.190MPa降低到了0.180MPa。

(2)合理的热制度

要求铁水物理热1500℃-1520℃,生铁[Si]要求0.35%-0.40%。炉缸热制度的稳定,对高炉稳定顺行很重要,炉温波动大,使软熔带部位上下移动,造成渣皮黏结或脱落,扰乱煤气流,使煤气利用变差,进一步加剧炉温的波动,高炉进入恶性循环。大型高炉热惯性很大,需要根据各种影响炉温的因素综合起来进行分析,提前对炉温进行调剂。8号高炉车间制定了标准化操作管理制度,固定风温操作,每个班对喷吹煤的调剂量控制在2t/h之内。另外对工长日常调剂、特殊炉况处理、休复风等全部实行标准化管理。要求工长超前判断,细化量化调剂量,减少对炉况的影响。通过标准化管理,这两年8号高炉铁水平均炉温为0.358%,物理热1502℃,而且炉温波动很小,高炉稳定增强,煤气流稳定。

(3)合理的造渣制度

8号高炉对造渣制度的选择一是保证较高的二元碱度,其范围为1.15~1.24。高碱度一是应对Al2O3偏高的不利影响,降低炉渣粘度,改善炉渣流动性;二是获得低硫优质生铁,适当降低MgO含量,为保证脱硫效果,适当提高二元碱度而保持四元碱度的相对稳定。

4.低品位矿石冶炼技术运用效果

作为4000m3级高炉,8号高炉面临着不利的原料条件,低铁品位和高渣比高锌负荷,其冶炼条件都没有达到《高炉炼铁工程设计规范》的要求,在全国特大型高炉中,其原料条件是比较差的。但是8号高炉不断通过技术创新,加强上下部调剂,合理调节煤气流的分布,高炉一直保持高效低耗稳定顺行的态势。几年来,8号高炉的指标不断优化,在保持高产的同时,煤气利用率不断提高,由2009年的平均44.23%提高到2014年的平均49.00%;燃料消耗不断降低,焦比由2009年的362.9kg/t降低到2014年的333.0kg/t,燃料比由2009年的540.2kg/t降低到2014年的504.4kg/t,2015年降低到低于500kg/t,取得了很好的冶炼效果(见表3)。

表3 8号高炉投产5年来主要技术经济指标

(作者单位:宝钢股份武钢有限公司炼铁厂)