航空精密轴承的包装缓冲性能研究

闫国斌,张振宇,田野

(1.中航工业哈尔滨轴承有限公司,哈尔滨 150025;2.哈尔滨商业大学 轻工学院,哈尔滨 150028)

据不完全统计,我国每年因包装不善所造成的经济损失高达140多亿元,其中因缓冲包装不当所造成的损失占80%左右。运输过程中包装件受到的冲击是由于物体的位置、速度或加速度在外力作用下发生的突然变化。当冲击对包装件内的轴承产生的加速度达到或超过产品的脆值时,轴承接触表面会产生损伤从而影响质量[1]。因此需要添加缓冲包装衬垫削弱冲击对轴承质量的影响,将流通过程中的冲击和振动减小到轴承所能承受的范围内,保证产品质量。

依据GJB 2711—1996《军用运输包装件测试方法》[2]并参考 GB/T 4857—1992《包装 运输包装件 试验时各部位的标示方法》[3]系列包装标准,在实验室环境下模拟真实运输过程出现的自由跌落和振动,对航空发动机用276927型轴承的包装进行自由跌落和正弦定频振动测试研究。

1 无缓冲衬垫包装的缓冲性能试验

传统轴承包装不采用缓冲衬垫,仅依靠瓦楞纸板的刚度和缓冲性对内部轴承提供防护[4],该方式包装存在如下缺点:

1)无法对内装的轴承进行定位,即无法限制其在盒内运动,造成运输过程中的轴承窜动;

2)对于降低运输过程中的冲击和振动对轴承接触表面的影响情况,瓦楞纸板的作用有限。

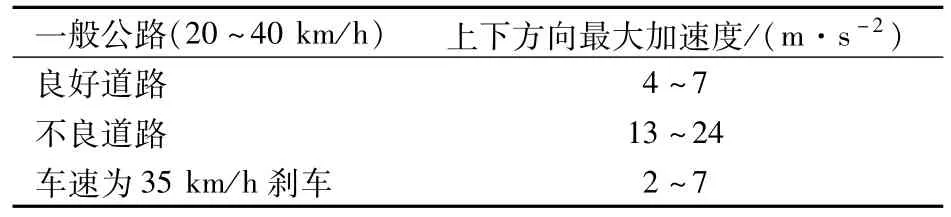

以276927型轴承为研究对象,在标准高度(700 mm)[2]模拟搬运过程中的自由跌落,通过多通道数据采集仪处理数据,得到冲击加速度曲线如图1所示。由图可知,最大加速度为1 832 m/s2,该值远超加速度传感器的极限量程,多次试验会烧毁调节器,导致测量不准确。振动试验在运输包装振动试验台上进行,采用加速度传感器及数据分析采集仪进行数据采集和分析,轴承在5 Hz的频率下[3]所受加速度为 11.703 m/s2(图2),超出良好道路运输加速度范围(表1)。

图1 轴承跌落加速度曲线Fig.1 The acceleration curve of bearing dropping

图2 轴承在5 Hz振动频率的加速度曲线Fig.2 The acceleration curve of bearing vibration with 5 Hz

表1 公路运输振动加速度[5]Tab.1 Highway vibration acceleration

试验后轴承钢球表面损伤如图3所示。图中白线圈出的区域存在明显磕碰产生的凹痕,这是由于跌落试验时,钢球与沟道相互碰撞。

图3 钢球损伤痕迹Fig.3 The damage on ball

试验前随机选择3个点测试,表面粗糙度Ra分别为0.054 2,0.059 9,0.056 3μm,试验后根据表面损伤情况选择6个点测试表面粗糙度Ra分别为 0.094 8,0.066 6,0.084 7,0.084 7,0.068 5,0.072 3μm。由结果可知,试验后钢球表面粗糙度均大于试验前,说明未加装缓冲衬垫的轴承在运输过程中其表面质量会受到冲击和振动的影响,导致产品质量严重受损而产生次品。

2 不同缓冲衬垫材料的缓冲系数

2.1 发泡聚氨酯的缓冲系数

聚氨酯是常用的缓冲包装材料[6-7],其特点是回弹性好,缓冲性能好,适用温度范围广[8-10];缺点是承载能力小,适用范围窄,不能用于较重产品的缓冲包装。由于现场发泡工艺受人为因素影响较大,导致其缓冲性能有所差异,因此需要多次测试取均值对其进行标定。发泡聚氨酯试样的密度 ρ=0.02 g/cm3,截面积 A=100 mm×100 mm,厚度h=40 mm,60 mm。

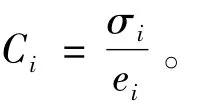

缓冲包装设计要求为

式中:Gm为产品受到的实际加速度;[G]为许用加速度。

由试验数据拟合出的应力-应变(σ-ε)曲线如图4所示。

图4 应力-应变曲线Fig.4 Curve of stress-strain

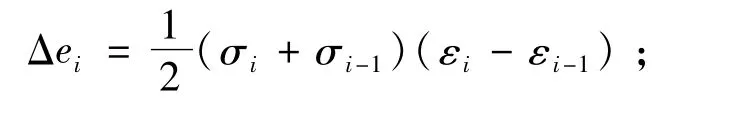

用近似解法求缓冲系数C的步骤如下:

1)将σ-ε曲线下的面积分割为若干个小区域,确定各分点的应力σi和应变εi的值(i=1,2,3,…);

2)计算各区域的面积

令σi=σmi,以 C为纵坐标,σm为横坐标,可得到缓冲系数-应力的C-σm曲线,发泡聚氨酯材料缓冲垫的缓冲系数-应力曲线如图5所示。

图5 发泡聚氨酯缓冲垫的缓冲系数-应力曲线Fig.5 Cushion-stress curve of cushioning coefficient of foamed polyurethane

2.2 发泡聚乙烯的缓冲系数

试验用发泡聚乙烯试样的密度ρ=0.04 g/cm,截面积A=100 mm×100 mm,厚度h=40 mm。基于静压缩试验得到的EPE缓冲系数-应力曲线如图6所示。

图6 发泡聚乙烯缓冲垫的缓冲系数-应力曲线Fig.6 Cushion-stress curve of cushioning coefficient of foamed polyethylene

3 缓冲衬垫厚度计算

276927型轴承的外径为201.7 mm,内径为158.8 mm,质量为3.94 kg,其脆值选择为120[5],跌落高度最大值为700 mm。

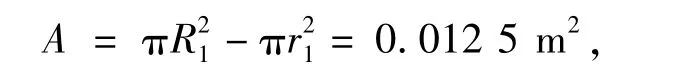

轴承水平放置在下层缓冲衬垫之上,其缓冲面积为外圈与衬垫的接触面积

式中:R1为外圈外半径;r1为外圈内半径。

缓冲衬垫受最大应力为

式中:W为轴承重量;G为轴承脆值。

图5中,σm=0.378 MPa对应的缓冲系数为6.2,缓冲衬垫的厚度为

式中:H为包装件跌落高度。确定发泡聚氨酯材料衬垫厚度至少为40 mm,才能达到缓冲要求。

图6中,σm=0.378 MPa对应的缓冲系数为3.5,则计算得到发泡聚乙烯衬垫厚度至少为20 mm。

缓冲材料为瓦楞纸板,根据文献[4]中的曲线确定衬垫厚度至少为10 mm。

4 缓冲衬垫的性能对比试验

不同厚度的3种材料在同一高度(700mm)自由跌落的加速度如图7所示。由图可知,发泡聚乙烯缓冲衬垫传递给轴承的冲击加速度最小,而瓦楞纸板传递加速度最大,即轴承受到的冲击加速度影响最大。

图7 3种材料自由跌落加速度对比图Fig.7 Contrast diagram of free fall acceleration of three kinds of materials

由于瓦楞纸板的易损伤性质,其不宜作为多次往复振动的缓冲垫,故仅对比发泡聚氨酯和发泡聚乙烯运输振动时传递给轴承的加速度。

不同振动频率下2种材料(厚40 mm)的加速度如图8所示。由图可知,发泡聚乙烯在3~5 Hz[3]内吸收振动的性能略优于发泡聚氨酯,2种材料传递的加速度均随振动频率的增加而增加。

图8 不同频率下2种材料的加速度对比图Fig.8 Acceleration contrast diagram for different frequency

在轴承外圈滚道表面上随机选择3个点,试验前后的表面粗糙度值见表2。

由表2可知,未加装缓冲衬垫的轴承在瓦楞纸盒中,当跌落时接触表面会受到冲击力影响,导致产品质量严重受损而产生次品。而采用发泡聚氨酯及发泡聚乙烯作为缓冲材料进行保护时,可有效减轻冲击对轴承接触表面的不利影响。

5 结论

通过对发泡聚氨酯、发泡聚乙烯和瓦楞纸板包装的缓冲性能进行测试与分析,得出以下结论:

1)对于精密加工的轴承运输包装必须采用缓冲衬垫进行减振防护,否则在运输过程中会影响轴承表面质量;采用发泡聚氨酯作为包装缓冲垫可有效减小轴承受到的自由跌落和运输振动产生的加速度;

2)发泡聚氨酯衬垫厚度为40 mm时缓冲效果最佳;发泡聚乙烯材料厚度为20 mm时即可提供足够的包装防护效果;

3)如提供足够的轴承定位、缓冲等防护功能,可选用发泡聚氨酯与发泡聚乙烯材料复合包装,即上层衬垫采用发泡聚氨酯,利用其现场发泡特点自适应轴承形状,以对轴承进行定位;下层采用发泡聚乙烯提供足够的吸能缓冲防护。