链中改性溶聚丁苯橡胶对白炭黑分散性影响的实验研究和分子模拟

罗开强,罗艳龙,刘昊北,赵秀英,吴丝竹

(北京化工大学 材料科学与工程学院,北京 100029)

与乳聚丁苯橡胶(ESBR)相比,溶聚丁苯橡胶(SSBR)的抗湿滑性能较好,滚动阻力较低,广泛用于轮胎胎面胶中。白炭黑具有高回弹性能、低滚动阻力和低生热等特点,被用于绿色轮胎的制造[1]。

由于表面存在大量硅羟基,白炭黑自身容易发生团聚。为改善白炭黑的分散性,提高胶料的综合性能,SSBR分子结构设计成为研究重点。张兴英等[2-3]的研究发现,末端改性的锡偶联和硅偶联SSBR能明显提高填料分散性。M. Hayashi等[4]研究了胺基链中改性SSBR结构和性能的关系。

分子动力学模拟的发展让大分子结构设计以及材料构效关系的研究成为可能。过去几年,白炭黑的全原子和粗粒度模型被成功构建。大部分动力学模拟关注的是白炭黑粒径和表面化学对材料性能的影响[5],而利用模拟手段研究聚合物分子结构对白炭黑分散性的影响涉及甚少。

本工作采用试验和模拟相结合的方法,研究改性剂3-巯基丙酸链中改性SSBR对白炭黑分散性的影响,以期为新型SSBR的开发和绿色轮胎的制备提供参考。

1 实验

1.1 主要原材料

SSBR,牌号2506,苯乙烯质量分数为(0.21± 0.02),乙烯基质量分数为(0.60±0.02),中国石化北京燕山石油化工有限公司产品;白炭黑,牌号Ultrasil VN3,比表面积为175 m2·g-1,pH值为6.2,德固赛(中国)有限公司产品;环己烷,国药集团化学试剂北京有限公司产品;3-巯基丙酸和偶氮二异丁氰(AIBN),市售品。

1.2 试验配方

SSBR 100,白炭黑 50,氧化锌 2.5,硬脂酸 1,硫黄 1.4,促进剂CBS 1.4,促进剂DPG 1.5。

1.3 主要仪器和软件

AMX型600 MHz核磁共振光谱仪(1H NMR),德国布鲁克公司产品;DSA100型液滴形状分析仪,德国克鲁斯公司产品;RPA2000橡胶加工分析仪,美国阿尔法科技有限公司产品;JEM-2010型透射电子显微镜(TEM),日本Jeol公司产品;分子模拟软件Materials Studio,美国Accelrys公司开发。

1.4 试样制备

(1)链中改性SSBR(M-SSBR)。将SSBR溶解在环己烷中,混合后溶液质量浓度为0.1 g·mL-1,在50 ℃下搅拌24 h至SSBR完全溶解;然后加入一定量的改性剂3-巯基丙酸和引发剂AIBN,在80 ℃下搅拌30 min使反应完全,在50 ℃下连续搅拌使溶剂挥发;最后将所得产物置于55 ℃真空烘箱中停放2 d,除去多余溶剂,即合成M-SSBR。改性剂质量分数为0,0.024,0.042和0.096时,M分别表示为M0,M1,M2和M3。

采用1H NMR对M0-SSBR和M2-SSBR进行结构表征,结果如图1所示。从图1可以看出,添加改性剂3-巯基丙酸后,M2-SSBR的核磁共振氢谱图中出现-SCH2-键上的H原子峰(即化学位移在2.75 处的峰)。改性剂3-巯基丙酸质量分数与M-SSBR中结构单元质量分数对应关系如表1所示。从表1可以看出,随着改性剂质量分数增大,1,2-丁二烯结构单元的质量分数减小,1,4-丁二烯和苯乙烯结构单元的质量分数几乎不变,这表明3-巯基丙酸上巯基与SSBR分子链上双键的加成反应发生在1,2-丁二烯结构单元。

图1 M0-SSBR和M2-SSBR核磁共振氢谱

表1 改性剂3-巯基丙酸质量分数与M-SSBR中结构单元质量分数对应关系

(2)硫化胶。按照GB/T 6038—2006《橡胶试验胶料 配料、混炼和硫化设备及操作程序》中的混炼、硫化程序,将生胶和小料在开炼机上混炼均匀,排胶。采用无转子硫化仪测得t90,采用自动平板硫化机进行硫化,得到2 mm厚硫化胶标样。

2 建模方法和模拟细节

白炭黑模型采用文献[6-8]中报道的纳米二氧化硅模型,并对其进行表面加氢处理,粒径为1.2 nm。M-SSBR中结构单元质量分数按照表1中的数据构建。每个晶胞中含有5个白炭黑和2条M-SSBR分子链。M-SSBR分子链和白炭黑模型如图2所示。为进一步研究改性剂3-巯基丙酸质量分数对白炭黑分散性的影响,在分子模拟中构建更高改性剂质量分数的M-SSBR分子链,改性剂质量分数和M-SSBR中结构单元质量分数对应关系如表2所示。

图2 M-SSBR分子链和白炭黑模型

表2 改性剂3-巯基丙酸更高质量分数与M-SSBR中结构单元质量分数对应关系

在动力学模拟中,每个晶胞能量优化到小于4.17×10-4kJ·(mol·nm)-1,然后体系经过4个300~500 K的循环退火,进一步降低能量,最后体系在一个大气压下,进行500 ps NVT和500 ps NPT的动力学过程,得到最稳定的构象。在模拟过程中,Andersen恒压器用于压力的控制,Nose恒温器用于温度的控制。范德华相互作用的计算采用Lennard-Jones函数,截断半径为1.2 nm。

在分子模拟中,纳米填料半径R和聚合物链的均方回转半径Rg是关系模拟是否正确的两个重要参数。文献[9]的研究发现,当Rg>R时,填料的动力学行为与链长无关,只与填料的质量有关。Rg可通过公式(1)计算。

式中,N为总原子数目,ri为每个原子的位置矢量,rc为分子链的质心。

M-SSBR 分 子 链 的Rg分 别 为2.15,1.95,2.40,20.4,2.19,2.23和2.45 nm。由 此 可知,M-SSBR分子链的Rg均大于白炭黑半径(0.6 nm)。因此,在相同白炭黑质量下,白炭黑的动力学行为与M-SSBR分子链长无关,只与分子链的化学结构有关,这也确保了模拟结果只与M-SSBR分子链的化学结构有关。

3 结果与讨论

3.1 表面能

从热力学角度分析,填料和橡胶的表面能影响填料和橡胶的界面粘附性能以及填料的分散性。为研究M-SSBR和白炭黑的粘附性能以及白炭黑的分散性,测量M-SSBR的接触角,然后通过Fowkes方程[10]计算得到M-SSBR的表面能(rp),结果如表3所示。rp包括极性部分(rpp)和色散部分(rpd)。根据文献[11]报道,白炭黑Ultrasil VN3的rpp和rpd分别为15.2和19.7 mJ·m-2。从表3看出,随着改性剂3-巯基丙酸质量分数增大,M-SSBR的rpp和rpd均增大。

表3 M-SSBR的表面能 mJ·m-2

胶料种类 rpd rpp rp M0-SSBR 24.7 0.9 25.6 M1-SSBR 25.9 1.2 27.1 M2-SSBR 25.4 2.3 27.7 M3-SSBR 27.3 4.8 32.1

填料和橡胶的相互作用可用附着能(Wrf)表示,其方程如公式(2)所示。

式中,r和f分别表示橡胶和填料。

填料在团聚过程中附着能的改变可用ΔW来表示,其方程如公式(3)所示。

ΔW是填料团聚驱动力,当ΔW趋于零时,填料和橡胶具有相同的表面能,填料无团聚趋势。相反,填料和橡胶的表面能相差越大,填料团聚趋势越大。M-SSBR的Wrf和ΔW如表4所示。

表4 M-SSBR的Wrf和ΔW mJ·m-2

从表4可以看出,随着改性剂3-巯基丙酸质量分数增大,M-SSBR的Wrf增大,ΔW减小,表明白炭黑与M-SSBR的相互作用增强,分散性提高。

3.2 加工性能

在较小应变下,随着应变增大,橡胶的储能模量(G′)变化很小,当应变达到一定值后,G′急剧下降。填充橡胶在连续增大应变作用下表现出的这种非线性行为称为Payne效应。通常以G0′-G∞′值表征Payne效应的程度,即填料的聚集程度(G0′为小应变下的储能模量,G∞′为高应变下的储能模量)。采用RPA2000橡胶加工分析仪在70 ℃下对混炼胶进行应变扫描,考察白炭黑的分散状态,结果如图3所示(图中ε为应变)。从图3可以看出,随着改性剂3-巯基丙酸质量分数增大,Payne效应减弱,这表明白炭黑的分散性提高。

3.3 TEM分析

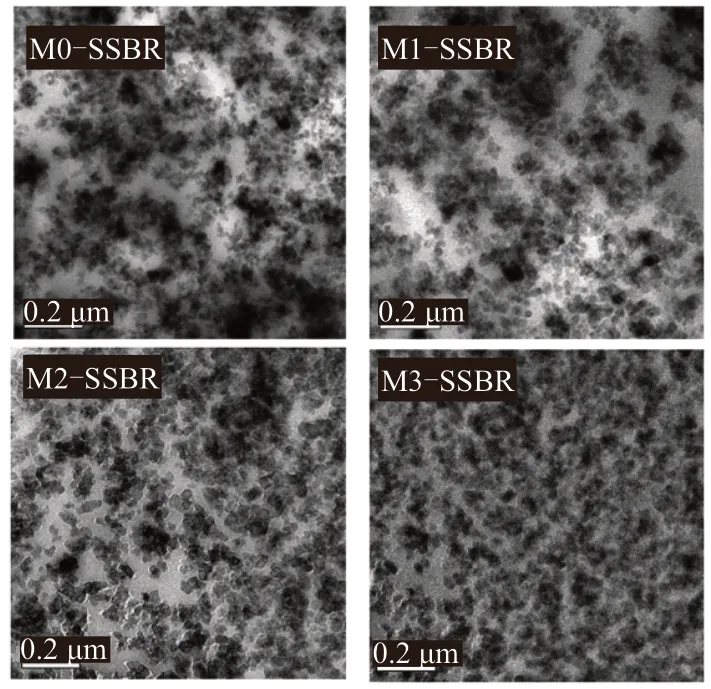

为进一步考察白炭黑的分散情况,采用TEM观察白炭黑在M-SSBR中的分散状态,结果如图4所示。从图4可以看出:3-巯基丙酸改性前,M0-SSBR中存在较大的白炭黑团聚颗粒;3-巯基丙酸改性后,M-SSBR中白炭黑的团聚颗粒减小,且随着改性剂质量分数增大,白炭黑分散更均匀。这与加工性能的试验结果一致。

图3 混炼胶的G′随应变变化曲线

图4 M-SSBR的TEM照片

3.4 动态力学性能

高温区域(40~80 ℃)损耗因子(tanδ)是表征胎面胶滞后损失的一个关键参数,与轮胎的滚动阻力密切相关;由于滑动过程涉及动态高频特性,低温区域(-10~+10 ℃)损耗因子通常与轮胎的抗湿滑性能有关。M-SSBR的损耗因子随温度变化曲线如图5所示。损耗因子峰值对应的温度为玻璃化温度,橡胶与填料之间相互作用增强导致玻璃化温度升高。从图5可以看出,随着改性剂3-巯基丙酸质量分数增大,胶料高温段(40~80 ℃)的损耗因子减小,低温段(-10~+10 ℃)的损耗因子增大,这表明M-SSBR的抗湿滑性能提高,滚动阻力降低。

3.5 结合能和自扩散系数

图5 M-SSBR的损耗因子随温度的变化曲线

在分子模拟中,两种组分之间的结合能(Eb)定义为分子间相互作用能(Ei)的负值,反映两种组分相互混合的能力。分子间的相互作用能可以表示为混合物的总能量与平衡态时各组分的能量之差。因此,白炭黑和橡胶的Eb如公式(4)所示。

式中,Et为混合物总能量,ESSBR和Esilica分别为两组分各自的能量。

正结合能表示两组分间相互吸引,负结合能表示相互排斥。结合能越大,两组分间的作用越强。

自扩散系数(Ds)可定量表征分子链的运动能力。Ds可通过爱因斯坦方程计算得到,如公式(5)所示。

式中,N为分子链中总原子数目,ri(0)为原子的初始位置,ri(t)为运动t时间后原子的位置。|ri(t)-ri(0)|为t时间内分子链的均方位移。

M-SSBR的Eb和Ds如 图6所 示,M4-SSBR,M5-SSBR和M6-SSBR分别为改性剂质量分数为0.142,0.208 和0.259 的M-SSBR。 从 图6 可以看出:随着改性剂3-巯基丙酸质量分数增大,M-SSBR的Eb先增大后减小;改性剂质量分数为0.142时,Eb最大;改性剂质量分数为0.259时,Eb为负值,表明体系中可能出现相分离;Ds先减小后增大。由此可以看出,改性剂的质量分数存在最佳值。

3.6 填料分散性

图6 M-SSBR的Eb和DS

在分子模拟中,填料的分散情况可用径向分布函数gAB(r)来表征。gAB(r)表示A原子和B原子距离最可能的分布,计算方法如公式(6)所示。

式中,r表示与参考原子之间相距所统计的距离,nAB(r)为在r和r+Δr之间原子对AB的数目,ΔρAB为原子对的密度。

因此,白炭黑的分散性可通过白炭黑两两间距离最可能的分布表示。gAB(r)峰值所对应的r越大,说明白炭黑两两之间离得越远,分散性越好。M0-SSBR中白炭黑中心原子的径向分布函数如图7所示。改性剂3-巯基丙酸质量分数为0,0.024,0.042,0.096,0.142,0.208和0.259时,M-SSBR的gAB(r)峰值所对应的r分别为1.37,1.41,1.48,1.55,1.57,1.50和1.43 nm。由此可知,随着改性剂质量分数增大,r先增大后减小,改性剂质量分数为0.142时,r最大,表明M4-SSBR中白炭黑的分散性最好。这与Eb和Ds的分析结果一致。

图7 M0-SSBR中白炭黑中心原子的径向分布函数

3.7 改性剂质量分数的最佳值

Eb,Ds和gAB(r)均表明存在最佳改性剂质量分数使白炭黑具有最好的分散性。为进一步探究存在最佳改性剂质量分数的原因,对橡胶-橡胶相互作用(Ei-SSBR)、体系中氢键以及橡胶分子主链在白炭黑表面的分布情况进行研究。

Ei-SSBR可根据公式(7)进行计算,结果如表5所示。

式中,ESSBR为两条SSBR分子链的总能量,ESSBR1和ESSBR2为单独一条SSBR分子链的能量。

由于SSBR分子链接枝了3-巯基丙酸,因此分子链上的羧基会和白炭黑表面的羟基形成氢键。氢键作用是白炭黑与橡胶相互作用的关键,氢键数目越多,橡胶与白炭黑的相互作用越强。通过分子模拟可计算体系中氢键数目,结果如表5所示。

表5 M-SSBR的Ei-SSBR和氢键数目

橡胶分子主链和白炭黑表面的径向分布用gAB(r)来表征,结果如图8所示。

图8 橡胶分子主链和白炭黑表面的径向分布函数

综上可知,随着改性剂3-巯基丙酸质量分数增大,氢键数目增多,在M4-SSB中达到最大值后保持不变;Ei-SSBR增大,表明分子链之间的结合能力增强;橡胶分子主链越来越远离白炭黑表面,这可能与3-巯基丙酸的空间位阻有关。橡胶分子主链远离白炭黑表面导致橡胶与白炭黑的相互作用减弱。因此,氢键、3-巯基丙酸空间位阻和橡胶分子链之间相互作用力的共同作用导致改性剂质量分数存在最佳值。

4 结论

(1)随着改性剂3-巯基丙酸质量分数增大,M-SSBR中白炭黑的分散性提高。

(2)与未改性M-SSBR相比,改性后M-SSBR的抗湿滑性能提高,滚动阻力降低。

(3)分子模拟的研究表明:改性剂质量分数为0.142时,M-SSBR中白炭黑的分散性最好;氢键、3-巯基丙酸空间位阻和橡胶分子链之间相互作用力的共同作用导致改性剂质量分数存在最佳值使白炭黑具有较好的分散性。