纳米组分优化对陶瓷结合剂硬度的影响研究

刘鑫鑫+刘世凯+张吉祥

摘 要:通过对硼铝硅酸盐体系原始配方的组分优化,运用正交实验设计方法,用一定量的纳米Al2O3、SiO2和CaO部分替代原有配方中的Al2O3、SiO2和CaO,研究纳米组分优化对陶瓷结合剂硬度的影响。实验结果表明:纳米组分优化对陶瓷结合剂硬度影响的主次关系为纳米氧化钙大于纳米氧化铝大于纳米氧化硅;当部分替换纳米Al2O3为2wt%,纳米SiO2为4wt%,纳米CaO为1wt%时,其硬度最大为68.4HRc。

关键词:陶瓷结合剂;组分优化;纳米材料;硬度

1 引言

陶瓷磨具高强、高速和高效等特点是其在应用中具有独特优势[1]。考虑到陶瓷磨具的使用寿命,其还必须具有一定的硬度;结合剂作为磨具的重要组成部分,它的硬度在很大程度上代表了磨具的硬度。目前,国内外学者主要研究了纳米添加对陶瓷结合剂硬度的影响。侯永改等[2]研究了纳米氧化锆添加对结合剂硬度的影响,当添加纳米氧化锆为8%时,其硬度最大为129.8HRc。但是,目前对陶瓷结合剂自身组分优化对其硬度的研究还很少。

本研究以硼铝硅酸盐为基础体系,通过原始配方的组分优化,运用正交实验设计方法,研究了替代部分纳米氧化铝、纳米氧化硅和纳米氧化钙的含量对陶瓷结合剂硬度的影响,以期得到优化的陶瓷结合剂配方。

2试验

2.1试验原料及玻璃料的制备

把一定量的分析纯原料氧化硅、氧化铝、氧化钙、碳酸钾和碳酸钠按比例混合均匀,松压成八字块,经1450℃高温熔炼,水淬,干燥,球磨至200目以细,得到陶瓷结合剂粉。

2.2 正交实验设计

本试验选取三个因素,即三种纳米材料的添加:(A)纳米氧化铝;(B)纳米二氧化硅;(C)纳米氧化钙。每个因素选取三个水平,均为质量百分比;A因素三个水平:0.5、1和2;B因素三个水平:0.5、2和4;C因素三个水平:0.5、1和2。以洛氏硬度为考察指标。

因为本试验为3水平试验,选用Ln(3m)型正交表,并且不考虑各因素之间的交互作用,所以选用L9(34)型正交表来安排试验。根据前期研究经验,正交表中A因素第一列,B因素第二列,C因素第四列,第三列为空列。根据正交表确定试验方案,一共分九组进行试验分别标记为1~9#。其中为了对照,基础陶瓷结合剂的试验为0#。

2.3试样制备

把预熔好的陶瓷结合剂粉按配方称量,再和纳米氧化硅、纳米氧化铝和纳米氧化钙进行充分混合,再加入一定量的润湿剂和粘结剂,混合均匀,经12h焖料,压制成35mm×6mm×6mm 和Φ8mm×8mm的样条,经过干燥,烧结得到陶瓷结合剂试样。

3 结果与讨论

3.1 结合剂硬度的研究

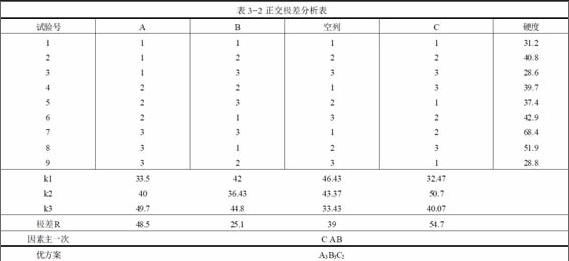

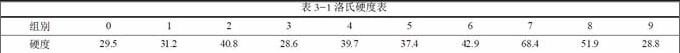

本试验共有9组正交试验加上对照组(编号0)实验10组试验,分别在680℃,730℃,750℃,810℃,830℃,850℃,870℃七种温度下进行烧结,在洛氏硬度计上选择3个点测试,这3个数值的平均值即它们的硬度值,考虑到正交实验,只选用每组配方中最大的硬度值来分析。具体数据如表3-1所示。

3.2 结合剂硬度的正交分析

如表3-2所示,通過极差分析法可知:(1)三个因素的主次关系为纳米氧化钙、纳米氧化铝 、纳米氧化硅,其中空列的极差大于纳米氧化硅的,这表明不同因素之间存在较强的交互作用,进行相关研究需进一步考虑;(2)最优化方案中,纳米氧化铝因素最佳水平为2%,纳米氧化硅因素最佳水平为4%,纳米氧化钙因素最佳水平为1%,即第7组配方。

从图3-1可以看出,随着纳米氧化铝含量增加,洛氏硬度在一直提高,但在1%以后,升高速度变缓;随着纳米氧化钙含量增加,洛氏硬度出现先升后降的趋势,在1%时,洛氏硬度值达到最大;随着纳米氧化硅含量增加,洛氏硬度出现先降后升的现象,由此看出,纳米氧化硅低时,其对洛氏硬度的影响是不利的,在含量为4%时,洛氏硬度最大。

4 结论

(1)结合剂配方纳米组分的优化有利于改善其硬度,纳米组分对硬度影响主次因素为纳米氧化钙、纳米氧化铝 、纳米氧化硅。

(2)最优的结合剂配方组分优化方案为A3C2B3,其中纳米Al2O3含量为2%,纳米CaO含量为1%,纳米SiO2含量为4%,其硬度达到68.4HRc。

参考文献:

[1] 刘鑫鑫,刘世凯,邓士炜.超硬磨具纳米陶瓷结合剂研究进展[J].超硬材料工程 , 2016 , 28 (6) :46-49

[2] 侯永改,田久根,马加加,周青海.纳米氧化锆对金刚石磨具用陶瓷结合剂结构与性能的影响研究[J].硅酸盐通报, 2015 , 34 (2) :530-534