焦炉气净化中的有机硫加氢工艺应用技术

郭玉峰, 蒋晓娟

(北京三聚创洁科技发展有限公司,北京 100080)

专题讨论

焦炉气净化中的有机硫加氢工艺应用技术

郭玉峰, 蒋晓娟

(北京三聚创洁科技发展有限公司,北京 100080)

焦炉气脱硫的技术瓶颈是如何深度脱除形态复杂、难以用常规方法分解脱除的有机硫,目前只有加氢转化法是相对经济可靠的成熟技术。加氢转化脱硫工艺经过多年的改进,已经由一级加氢脱硫发展到二级加氢脱硫工艺,但仍存在热效率低、氧含量影响大、催化剂寿命短等缺陷。在已有的工程经验基础上,提出了增加除氧反应器的换热流程工艺设计方案。在优化加氢脱硫系统的基础上,通过调整优化催化剂的组合,达到了既保证系统稳定运行又充分利用热能的目的,取得了很好的推广利用效果。

焦炉气;脱硫;有机硫加氢;铁钼加氢催化剂

引 言

我国是世界上第一大焦炭生产国,2015年的焦炭总产量达4.48亿t,占世界焦炭总产量的58%。其中,1/3的生产能力在钢铁联合企业内,2/3在独立的焦化企业。焦炭生产副产大量的焦炉煤气(又称焦炉气,COG,每吨焦炭副产~400 m3焦炉气),除回炉加热自用、用于钢铁生产、城市燃气或用于发电外,还可作为原料气生产合成氨、甲醇、LNG等化工产品[1]。不论采用何种方式利用焦炉气,其硫含量都必须降低到一定程度。焦炉气的脱硫方法按吸收剂的形态,可分为湿法和干法2大类。

湿法脱硫工艺是利用液体脱硫剂脱除煤气中的硫化氢和氰化氢。按溶液的吸收和再生性质又分为湿式氧化法、化学吸收法、物理吸收法和物理-化学吸收法。其中,湿式氧化法是焦炉气脱硫脱氰比较普遍使用的方法,其实质就是使HS-被氧化成单质硫(S0)。目前,运用较为广泛且性能较好的脱硫方法有PDS法、改良ADA法,拷胶法等[2]。湿法脱硫后的气体中硫化氢质量浓度一般可以达到20 mg/m3~50 mg/m3。

干法脱硫工艺是利用固体吸收剂脱除煤气中的H2S,多采用固定床原理,操作简单可靠,脱硫精度高,但处理量小,适用于低含硫气体的处理,一般多用于二次精脱硫[3]。目前,干法使用的脱硫剂有活性炭、氧化铁、氧化锌、氧化铜、氧化锰以及复合氧化物等。其中,最常用的是铁系和锌系脱硫剂。干法脱硫后的气体中硫化氢质量浓度一般可以达到0.1 mg/m3~1.0 mg/m3。

脱硫的技术瓶颈是如何深度脱除形态复杂、难以用常规方法分解脱除的有机硫。有机硫转化有3种方法:热解法、水解法、加氢转化法。热解法受转化温度、热平衡的影响较大,较少采用。水解法操作温度为中低温,副反应少,是目前国内外脱除煤气中有机硫十分活跃的研究领域。但水解催化剂的活性随温度的升高和煤气中氧含量的增大而急剧下降,对煤气中的噻吩、硫醚、硫醇基本不起转化作用。要达到合成催化剂所需要的脱硫要求(ρ(总硫)≤0.1 mg/m3),目前,只有有机硫加氢转化法是相对经济可靠的成熟技术[4]。

1 有机硫加氢催化原理

1.1 加氢反应机理

由于焦炉煤气中有机硫形态复杂,存在COS、CS2、噻吩、硫醇、硫醚等多种形态硫,焦炉煤气加氢过程中的主要加氢反应如式(1)~式(4)。

(1)

(2)

(3)

(4)

可能发生的副反应如式(5)~式(10)。

(5)

(6)

(7)

(8)

(9)

(10)

式中:R代表烷基。

反应(1)、(5)、(9)等为强放热反应,可能会引起催化剂床层“飞温”。反应(9)所出现的歧化积碳反应产生的碳会堵塞催化剂孔道。

1.2 有机硫加氢催化剂

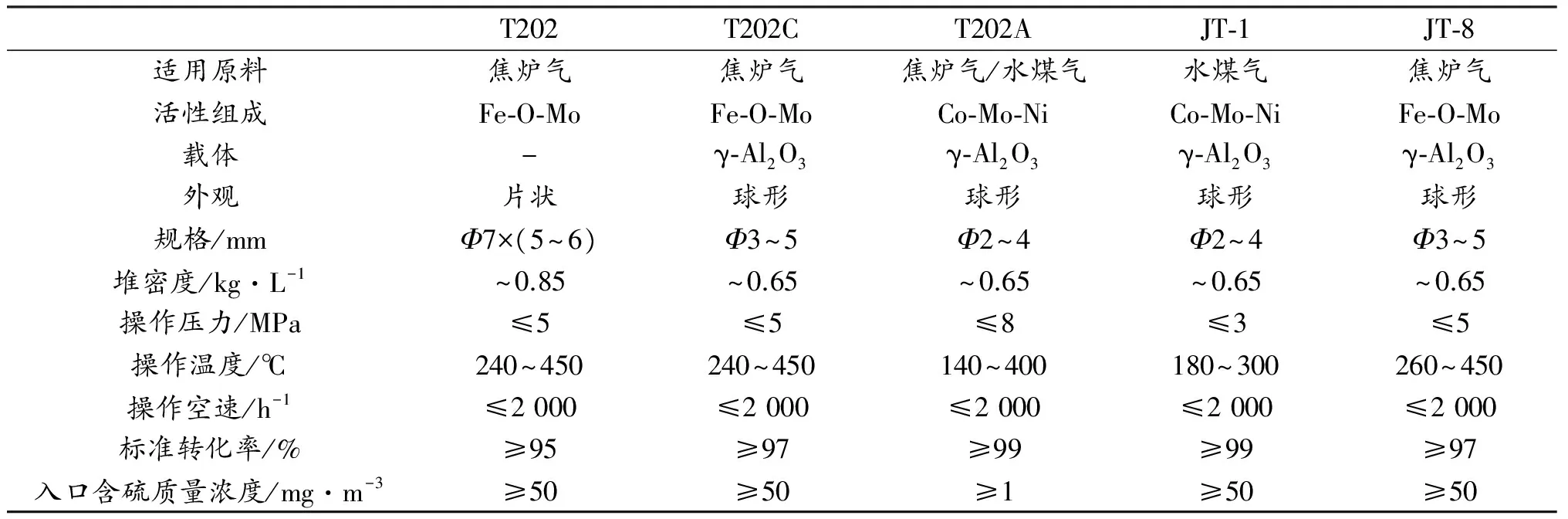

我国于20世纪70年代已有以T201、T202、T203等系列钼系加氢脱硫催化剂问世[5]。国内焦炉煤气中常用的加氢脱硫催化剂见表1。

表1 常用的加氢催化剂特性表

2 有机硫加氢工艺比较

2.1 加氢通用工艺

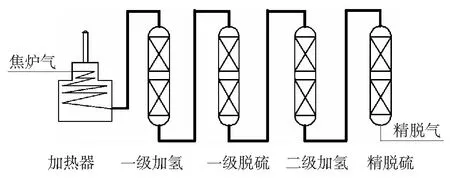

焦炉气用作合成气的关键所在就是焦炉气的净化处理及有机硫的高效转化,目前已开发和工业化推广应用的焦炉煤气的加氢工艺包括一级加氢工艺和二级加氢工艺,详见图1和图2。工业上可根据焦炉煤气中总有机硫的不同含量选择不同的加氢工艺。

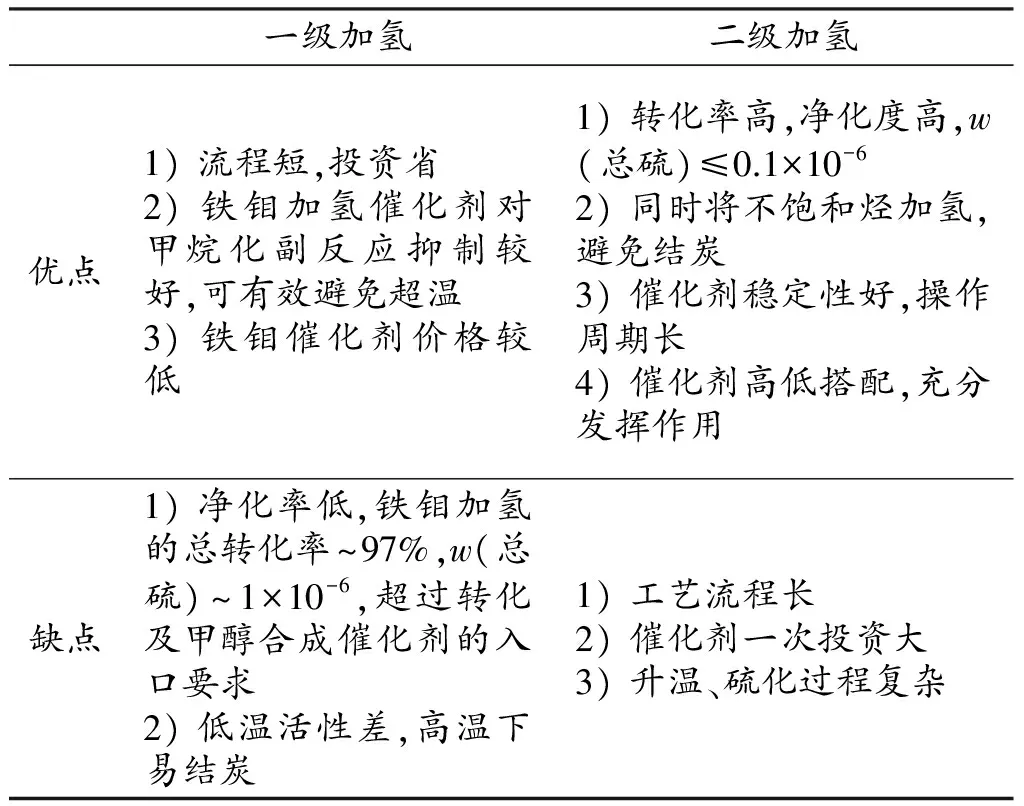

2.2 工艺路线比较(见表2)

由表2可以看出,为了达到高的转化率,更好地保护后续催化剂,对有机硫采用二级加氢转化的工艺路线是必要的。

图2 二级加氢脱硫工艺简图

表2 有机硫加氢工艺路线的比较

3 有机硫加氢工艺改进

3.1 工艺改进方案

焦油、萘等大分子有机物在加氢反应器的结焦现象严重,影响到加氢系统的长、稳、安、满、优的运行。研究发现,在一级加氢反应器前增加预加氢反应器,将结焦抑制在预加氢反应器中。预加氢反应器设置上采用一开一备模式,当一台加氢反应器出现结焦后可切出系统进行更换或处理,能保证系统连续运行。

加氢系统温升受有机硫的含量和微量氧、不饱和烃类含量的影响,并与催化剂的选择种类和装填量有直接的关系。控制加氢温升和选用加氢催化剂应考虑两点,一是可加氢的物料含量,二是催化剂活性(根据床层热点的温升综合考察)。在一级加氢中,由于大量的可反应原料存在,温升较大,因此,所用的催化剂为加氢能力相对较弱、但甲烷化等副反应少的铁钼加氢催化剂,如T202、T202C等;二级加氢,因为可加氢产物较少,温升较小,可采用加氢活性较高的钴钼、镍钼催化剂等,如T202A等。为了达到催化剂最佳的使用温度,在工艺流程设计上加氢反应器还需增设调温副线和换热设备[3]。

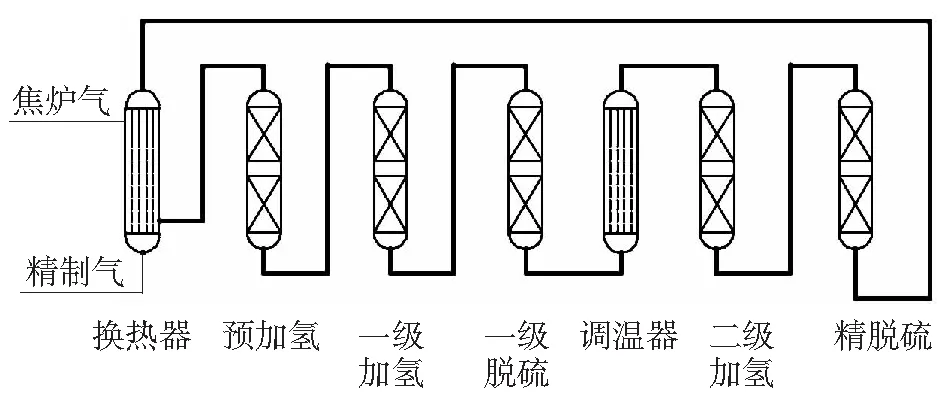

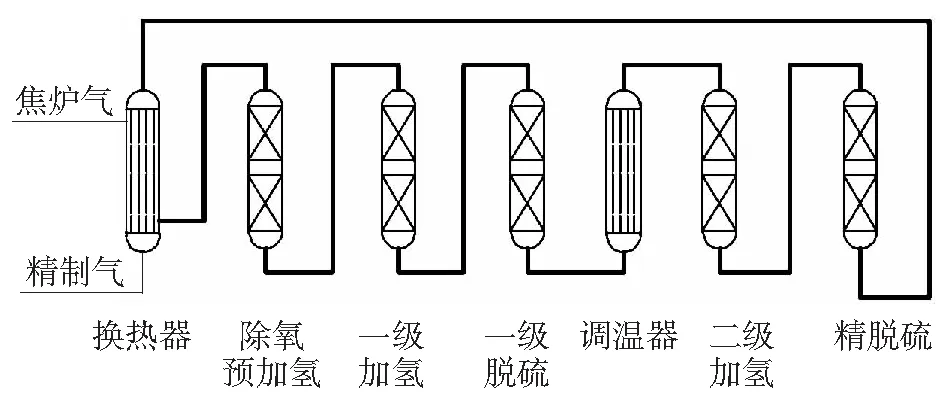

改进后典型的焦炉气两级加氢转化精脱硫流程如图3所示。

图3 焦炉气两级加氢转化精脱硫流程示意图

该流程中设置了两个铁钼预加氢转化反应器,一开一备,主要是为了保证一级加氢反应器的正常、连续运行。使用调温器调整并稳定二级加氢槽反应器入口温度,保证二级加氢、精脱硫操作平稳,避免工艺波动影响精脱硫的脱硫效果。精脱硫出口气预热原料气可有效节省预热炉燃料消耗。正常情况下预热炉可完全切出系统[6-7]。

3.2 除氧剂的使用

由于焦炉生产的不稳定性,焦炉气中的氧含量容易出现较大的波动。一般的加氢系统中由于考虑氧含量波动的影响,致使生产出现较大的波动。为了解决这一问题,尝试在系统中引入加氢除氧催化剂(以下简称除氧剂)来解决该问题。典型工艺流程如图4所示。

图4 带除氧功能的两级加氢精脱硫工艺流程示意图

4 新型加氢工艺应用案例

迁安九江焦化液化气工厂是以焦炉气生产LNG的大型化工厂,工厂初期未设置除氧反应器,仅仅使用一级加氢脱硫、二级加氢脱硫,运行过程中发现一级加氢失活较快,预期使用寿命变短。经现场调研后,提出增加除氧反应器的技改方案。技改实施后,明显改善了加氢脱硫系统的操作状况,稳定了装置生产,延长了加氢催化剂的使用寿命,同时发现精脱硫的出口指标也更加稳定了。

4.1 不使用除氧剂的情况

2015年11月以前,迁安九江焦炉气制LNG装置加氢脱硫工序仅有一级加氢和二级加氢反应器。工艺流程如图2所示,工厂运行部分数据如表3。

表3 无除氧加氢装置运行数据

由表3可以看出,加氢反应热主要集中在一级加氢,二级加氢反应热较小且温度较低。

4.2 使用除氧剂的情况

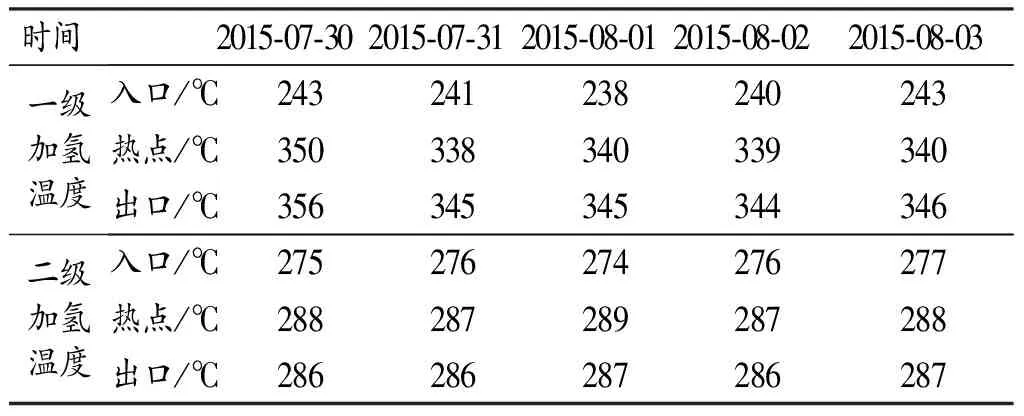

2015年11月以后,经过技改,迁安九江焦炉气制LNG装置加氢脱硫工序在一级加氢反应器之前增加了一台除氧反应器,工艺流程如图4所示。技改后工厂部分运行数据第55页如表4所示。

由表4可以看出,增加除氧预加氢反应器后,反应热主要集中在预加氢反应器,一级加氢反应热降低,二级加氢反应热虽变化不大,但操作温度低的问题得到了有效改善。

4.3 精脱硫运行情况

2015年11月以后,经过技改,迁安九江焦炉气制LNG装置加氢脱硫工序出口总硫质量分数一直保持在0.03×10-6~0.07×10-6(设计值要求≤0.1×10-6)的范围内,说明新的带除氧功能的两级加氢脱硫工艺优于早期的无除氧功能的两级加氢脱硫工艺。

表4 除氧加氢装置运行数据

类似于迁安九江的焦炉气制LNG项目中,陕西北强能源、迁安怡惠达公司的装置采用带除氧功能的两级加氢脱硫工艺后,装置的稳定性、出口指标的保障率均优于国内早期其他类似精脱硫装置。

5 结论

经过两级加氢脱硫工艺优化改进后的工业装置,主要有如下特点:

1) 保障了精脱硫出口总硫质量分数≤0.1×10-6,甚至在操作周期内保证≤0.03×10-6,极大地保证了加氢脱硫系统的装置开工率;

2) 优化了换热网络,利用自身热量给原料气预热,取消了管式加热炉等需要消耗燃料危险源的存在;

3) 除氧剂的使用,进一步优化了加氢脱硫系统,保证了高氧环境中的装置稳定性。

[1] 贺英群.焦炉煤气脱硫工艺的研究[J].鞍钢技术,1997(6):6-13.

[2] 李红.我国焦炉煤气脱硫技术现状[J].气体净化,2009,19(2):1-5.

[3] 李建锁.焦炉煤气制甲醇技术[M].北京:化学工业出版社,2009:35-43.

[4] 吴创明.焦炉煤气制甲醇的工艺技术研究[J].煤气与热力,2008,28(1):36-42.

[5] 赵业军.精脱硫工艺和加氢脱硫催化剂的研究[J].辽宁化工,2010,39(1):43-47.

[6] 袁涌天.CO、CO2及其共存体系中的甲烷化反应[J].化工进展,2014,33(S1):173-180.

[7] 裴学国.T2O2型催化剂在焦炉气二级加氢脱硫工艺中的应用[J].化肥设计,2011,49(5):48-51.

Applicationtechnologyoforganicsulfurhydrogenationprocessinpurificationofcokeovengas

GUOYufeng,JIANGXiaojuan

(BeijingTrimerTechnologyDevelopmentCo.,Ltd.,Beijing100080,China)

The technical bottleneck of desulfurization of coke oven gas is how to remove the organic sulfur, which is complicated and difficult to be decomposed and removed by conventional methods. At present, only hydrogenation conversion is a relatively reliable and mature technology. After many years of improvement, the hydrodesulfurization process has been developed from primary hydrodesulfurization to two stage hydrodesulfurization. However, there are still some defects such as low thermal efficiency, large oxygen content and short catalyst life. On the basis of the existing engineering experience, the heat transfer process and technological design plan for increasing the deaeration reactor are put forward. On the basis of optimizing the hydrodesulfurization system, by adjusting and optimizing the combination of the catalysts, the purpose of not only ensuring the stable operation of the system, but also making full use of the heat energy has been achieved, and good results have been achieved.

coke oven gas; desulfurization; organic sulfur hydrogenation; iron molybdenum hydrogenation catalyst

2017-04-15

郭玉峰,男,1971年出生,1993年毕业于华东理工大学,硕士学位,高级工程师。研究方向:有机硫加氢、低温耐硫变换、甲醇合成、氨合成、硫磺回收催化剂研制生产及工艺技术设计开发,各类活性炭、氧化铁(锰锌)精脱硫剂,杂多酸催化剂的研制及生产,环境工程及污水处理项目开发。

10.16525/j.cnki.cn14-1109/tq.2017.03.16

TQ546

A

1004-7050(2017)03-0052-04