动臂座梁焊缝开裂原因分析及解决方案

郭涛 毛珠雄

(厦工机械(焦作)有限公司,河南 焦作 454000)

动臂座梁焊缝开裂原因分析及解决方案

郭涛 毛珠雄

(厦工机械(焦作)有限公司,河南 焦作 454000)

本文用全面质量管理理论分析厦工5T装载机动臂座梁焊缝开裂原因,其是由于个别工位焊工未严格按照工艺执行,部分产品存在未熔合、未焊透等焊接缺陷导致的。然后本文根据原因提出改善措施。

动臂座梁;未熔合;未焊透;裂纹

1 问题的产生及描述

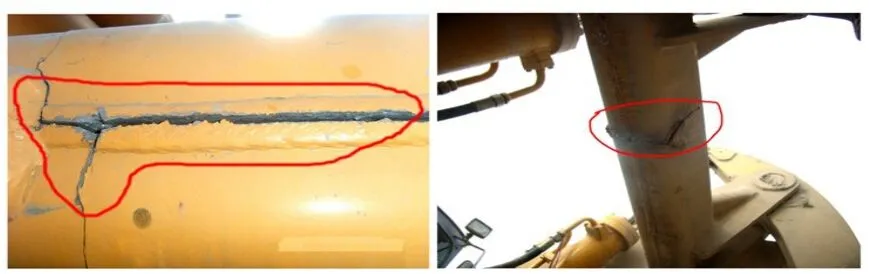

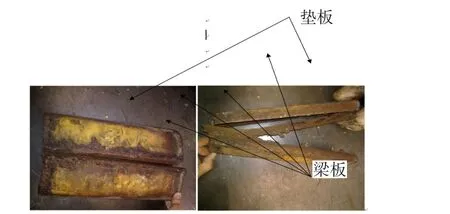

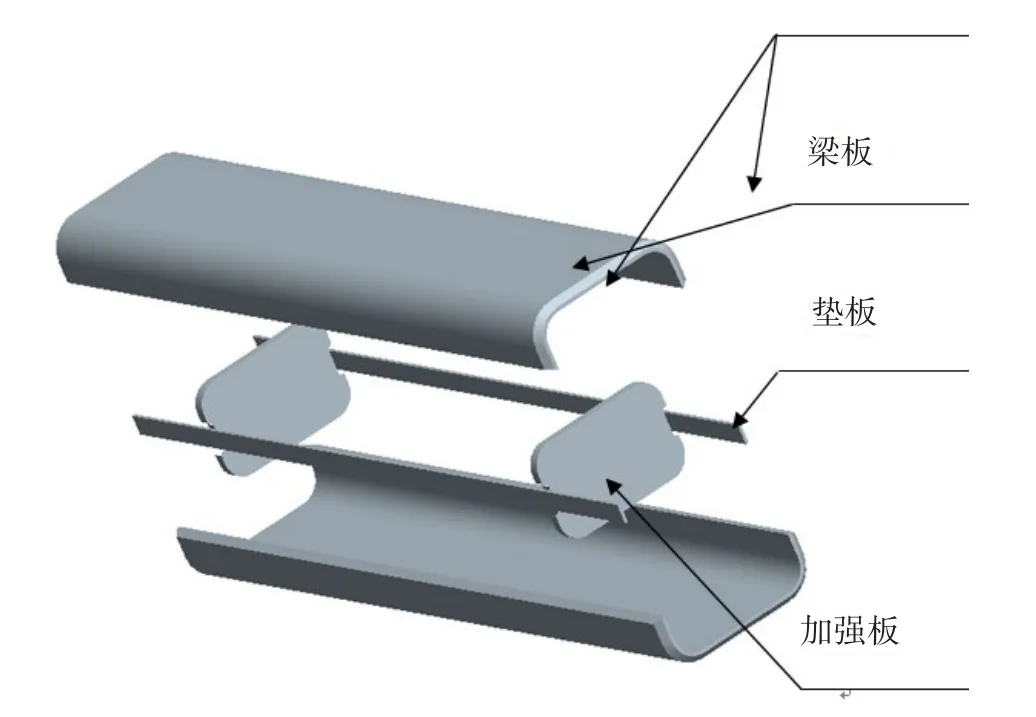

据用户反应,厦工机械有限公司焦作公司生产的XG951Ⅲ/953Ⅲ装载机的动臂座梁(34D0109)出现焊接质量问题,连接两块梁板(15A0034)的焊缝出现裂纹,导致母材局部被拉裂(见图1~3)。

图1 现场开裂座梁

图2 开裂梁板及垫板

图3 产品分解图

2 问题造成的影响

该事故造成的直接后果就是公司必须立即为客户更换动臂,增加公司和客户的生产成本,造成双方不必要的财产损失。而且损失事小,最重要的是其严重影响了公司的企业形象,使产品质量在客户心中大打折扣,这种无形损失是无法弥补的。

3 问题产生的原因

在焊接结构的正常工作状态下,结构件的断裂都是由2个步骤组成的:首先在缺陷尖端应力集中处产生裂纹源;然后该裂纹源以一定形式扩散,最终在外力作用下,导致该结构件失效破坏。

从现场照片,结合以往工作经验可以看出,焊缝质量问题是造成这次事故产生的原因,打底焊填充时熔合不好是直接原因。

4 检查分析

以下对可能影响到焊缝质量的因素逐一进行检查、分析,查找出造成该事故的真正原因,从根本上解决问题。

4.1 生产工艺

对于工艺合理性,经车间、技术部的分析讨论,认为该焊接工艺合理。

4.2 原材料

4.2.1 母材。根据产品图纸要求,加强板(15A0035)和梁板(15A0034)的材料均为Q345A,垫板(10A0005)的材料为Q235A。Q235A和Q345A的含碳量较低,杂质含量也不高,具有良好的焊接性。经化验检查,焦作公司所用母材中各化学元素含量均为正常值。因此,排除母材原因导致开裂的可能性。

4.2.2 焊材。由现场查得,焊接座梁所用的焊丝牌号为ER50-6。经化验检查,各化学元素含量均为正常值,排除焊材原因导致开裂的可能性。

4.3 生产环境

4.3.1 环境温度。焦作公司地处中原地带,气温适宜,最低气温不低于-10℃,环境温度导致裂纹的可能性得以排除。

4.3.2 气流影响。结合现场实际情况,该工件焊接工位的排风设施及车间内部气流均正常,满足一般焊接操作需要,排除因气流影响而导致气孔等焊接缺陷的可能性。

4.4 设备

4.4.1 焊机性能。该工件在打底焊时采用松下牌KRⅡ500焊机,直缝焊时采用思而特牌SRT-ZF1300自动焊接专机。对上述设备进行检测时并没有发现不良之处,电流电压稳定,出丝系统顺畅,送丝偏角合理,能够保证正常的焊接参数。

4.4.2 电源特性。该工件打底焊时采用松下牌KRⅡ500型电源,自动焊时采用松下牌YD-500GR型电源。调查发现,上述设备性能稳定,能够满足正常的焊接要求。

4.5 作业者

4.5.1 技能。经调查,焊接座梁的焊工均取得有效的操作证书,并且技术比较熟练。

4.5.2 质量意识。虽然车间坚持贯彻“不制造不合格品、不接受不合格品、不流出不合格品”,并通过召开班组生产会议,不断强调产品质量意识。但在实际操作过程中,该工位焊工未严格按照工艺执行,部分产品存在夹渣、气孔、未熔合、未焊透等焊接缺陷。从事故图片可以看出,在手工打底焊时,垫板未被点固,以致其下沉严重,与梁板之间形成很大间隙。

4.5.3 工艺纪律。结构车间坚持每周进行生产工艺纪律检查,严查违规操作。常规工艺纪律检查在很大程度上减少了不合格品的发生,但由于焊接过程自身的特点,并不能从根本上杜绝焊接缺陷的产生。该员工在母材中部引弧,导致垫板及焊缝底部未熔合。

4.6 检验

4.6.1 检验频次。对于焊缝质量的检查,检验员通过日常首检、工人自检、产品终检,能够基本保证不流出不合格品。

4.6.2 检验水平。车间检验员有多年的工作经历,经验丰富,认真负责,具有极高的责任心。

4.6.3 检验手段。焦作公司在常规检验过程中,对焊缝质量的检查往往仅凭质检人员工作经验。但由于焊接缺陷具有很大的隐蔽性,往往无法通过肉眼直接看出金属内部组织的缺陷。这给不合格品的流出提供了可乘之机。而且该工件的焊接分2次进行,先手工打底,再用自动焊机将打底焊缝填平,因此提高了检验难度。

5 解决方案

通过以上分析可以看出,在实际工作过程中,部分员工责任心不强是出现该事故最主要的原因;没有严格按工艺操作,垫板未点焊,打底焊时未焊透是直接原因。因此,在下一步工作中,首先要继续完善各项规章制度,利用班组会议、厂区宣传栏、各种培训讲座等各种途径,强化提高员工的质量意识;改进检验手段,将原来的成品检验改为打底焊和焊平2次检验[1];通过引进先进的检测设备或与相关单位建立长期合作机制,定期或不定期对焦作公司产品进行探伤试验,提高公司的检验水平,提升产品竞争力。

6 结语

通过此事件的分析、解决,发现了生产管理中存在的漏洞,对日后的工作提出了更高的要求。只有主动发现并解决那些可能导致事故发生的潜在问题,才有可能提升管理水平,提高产品质量,维护企业形象。

[1]于秀娟.加工过程的质量异常预测与诊断方法研究[D].吉林:吉林大学,2011.

Cause Analysis and Solution of Welding Seam Cracking of Movable Arm Base Beam

Guo TaoMao Zhuxiong

(Xiamen Machinery(Jiaozuo)Co.,Ltd.,Jiaozuo Henan 454000)

In this paper,the cause of welding seam cracking of movable arm base beam of Xiagong 5T loader was analyzed with total quality management theory,which is due to the fact that the welder in individual stations has not been strictly implemented in accordance with the process,and caused by welding defects such as incomplete fusion and incomplete welding in some products.Then,the improvement measures were put forward according to the reasons.

movable arm seat beam;incomplete fusion;lack of penetration;crackle

TH161

A

1003-5168(2017)05-0060-02

2017-04-12

郭涛(1985-),男,本科,助理工程师,研究方向:焊接在结构件工业化生产中的应用。