基于混合动力变速箱的矿用车传动系统特性分析*

徐涛 申焱华 张文明 高玉

(北京科技大学 机械工程学院, 北京 100083)

基于混合动力变速箱的矿用车传动系统特性分析*

徐涛 申焱华 张文明 高玉

(北京科技大学 机械工程学院, 北京 100083)

基于传统的液力机械变速箱结构,提出了一种适用于百吨级以下矿用车的混合动力变速箱传动系统,使矿用车实现纯电、纯机械及混合动力等16种不同工作模式的切换.利用模拟杠杆法分析混合动力变速箱系统在不同工作模式下的动力传动特点;对两种不同传动方式下的矿用车整车结构进行仿真建模,并利用实际矿山道路循环工况实验数据对其进行仿真分析.结果表明:与传统的液力机械传动方式相比,混合动力变速箱传动方式下的整车驱动性能提高了7.3%;矿山道路单循环工况中,整车经济性能提高了15.5%,其中54%是由于电机对发动机工作点的主动调节,46%来自于电机对制动能量的回收利用.

混合动力变速箱;矿用车;传动系统;工作模式;整车性能

矿用自卸车是矿山作业的主要运输设备,其性能的好坏决定着采矿成本的高低.随着采矿条件的日益复杂,特别是露天矿山的深挖深采,螺旋大回转的矿山道路使得矿用车辆基本行驶在长上坡与长下坡工况下,如何结合实际的矿山环境进行高效采矿,提高矿用车作业效率是矿山企业面临的重要问题[1].目前,百吨级以上的矿用电动轮车辆,如通用电气(GE)生产的重型混合动力电动轮矿用汽车[2],可通过超级电容组调节发动机与发电机的工作状态并能有效回收制动能量,整车动力性及经济性较好.而对于百吨级以下的矿用车,一般采用液力机械传动并通过增加电缓行器或液压制动装置来实现车辆的驱动及制动[3- 4],发动机工作点不可调且无法回收存储制动能量,整车动力性及经济性难以达到最优,驱动及节能潜力亟待进一步提高.

目前,混合动力传动技术是改善车辆经济性、提高动力性的最有效方式[5],其中串联式、并联式及混联式混合动力系统较为普遍[6].此外,随着混合动力传动技术的发展,混合动力变速箱作为一种新型混合动力装置也得到了广泛的应用[7].代表产品有:双电机混合动力变速箱传动系统,如丰田PRIUS的THS系统[8]、通用的AHS系统[9]等;单电机混合动力变速箱系统,如采埃孚的ZF-8HP70H系统[10]、单电机多模式变速箱系统[11]等.以上各混合动力传动技术及相应的变速箱设计与控制策略的制定主要面向载质量较小的公路行驶汽车,而对于非公路的重型矿用车,如何在现有结构特点及独特的矿用道路环境基础上,利用混合动力传动技术提高整车经济性及动力性是其未来的主要研究方向.

在矿用车液力机械变速箱结构的基础上,文中提出了一种单电机矿用四档混合动力变速箱传动系统,利用模拟杠杆法分析了其在不同工作模式下的动力传动特点,并与液力机械传动系统在整车驱动及匹配方面进行理论对比分析.同时,利用MATLAB/Simulink软件建立液力机械传动方式及混合动力变速箱传动方式下的矿用车整车仿真模型,在实际露天矿山道路循环工况实验数据的基础上,对两者的经济性进行仿真对比验证,分析混合动力变速箱在露天矿山运输上的应用前景.

1 变速箱结构及工作模式分析

混合动力变速箱实现了机械变速箱与电机的一体化设计,具有混合动力系统多动力耦合的特点.其结构主要由行星齿轮排、离合器及电机组成,以四档混合动力变速箱为例,其结构如图1所示.

图1 四档混合动力变速箱结构示意图

Fig.1 Schematic diagram of structure of the four-speed hybrid transmission system

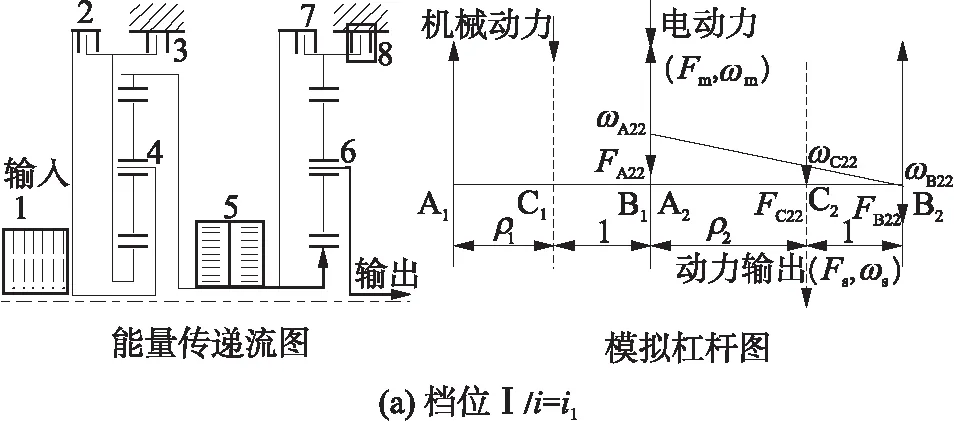

由图1可以看出,混合动力变速箱动力源包括发动机与电机.在实际的工作过程中可通过控制两者的工作状态及离合器的结合形式来实现不同工作模式之间的切换,主要包括两档纯电模式、四档纯机械模式、四档混合动力模式等.现结合变速箱能量流图及模拟杠杆法对其在不同工作模式下的动力传动特点进行具体分析[12].

1.1 两档纯电模式

纯电工作模式下,离合器a、b分离,切断发动机动力传输,离合器c或d结合,通过低速级行星齿轮排的作用,输出电机动力.当离合器d结合时,内齿圈固定,动力由太阳轮输入,行星架输出,传动比为i1;当离合器c结合时,行星齿轮排中太阳轮与内齿圈相连作为输入端,行星架输出,传动比为1.利用能量传递流图及模拟杠杆法对纯电模式下变速箱的动力传动特点进行对比分析,结果如图2所示.图中A1/B1/C1及A2/B2/C2分别为高速级和低速级行星齿轮排的太阳轮/内齿圈/行星架;ρ1/ρ2为高速级及低速级内齿圈与太阳轮的齿数比(ZB1/ZA1,ZB2/ZA2);ωkj(k为齿轮A1-C2,j为不同传动比)为各齿轮转速;Fij为各齿轮所受的外界反作用力.

图2 纯电模式不同档位下能量传递流图及模拟杠杆图

Fig.2 Diagrams of energy transfer and lever analogy for motor-only mode at different gears

在Ⅱ档档位下,太阳轮与内齿圈相连,传动比为1,为行星齿轮传动的极限情况,不可以采用模拟杠杆法进行分析.

由以上分析可知,纯电驱动模式不同档位下,混合动力变速箱的输入、输出端转速及驱动力、各齿轮转速及所受外部反作用力关系如下:

在档位I下,

(1)

在档位Ⅱ下,

(2)

式中,Fm、ωm分别为电机的驱动力和转速,Fs、ωs分别为变速箱的输出力和输出转速.

1.2 四档纯机械模式

纯机械驱动模式下,电动机停止工作,发动机进行动力供应.通过控制离合器a/b/c/d的不同工作状态,可以改变变速箱的传动比大小,使其实现传统机械变速传动的功能,不同档位下的能量传递流图如图3所示.

图3 纯机械驱动模式不同档位下能量传递流图

Fig.3 Diagram of energy transfer for engine-only mode at different gears

由于在纯机械驱动模式下,高速级或低速级行星齿轮排中存在行星齿轮传动的极限情况,传动比为1,不可以采用模拟杠杆图进行分析,故只分析纯机械驱动模式下部分档位的转速及驱动力特点,如图4所示.动力传动特点如下:

在档位Ⅰ下,

(3)

在档位Ⅱ下,

(4)

在档位Ⅲ下,

(5)

在档位Ⅳ下,

(6)

式中,Fe和ωe分别为发动机的驱动力和转速.

图4 纯机械驱动模式下模拟杠杆图

1.3 四档混合动力模式

混合动力模式与纯机械驱动模式相似,包含4个档位,在每个档位下,电动机根据高速级行星齿轮排的输出转速进行自适应调节,变速箱输出耦合动力.与纯机械驱动模式相比,混合动力模式下变速箱的输出转速相同而驱动力变大,结合前面的分析可得,混合动力模式下变速箱的输出驱动力与发动机及电机的驱动力大小关系为

(7)

式中,Ⅰ/Ⅱ/Ⅲ/Ⅳ档所对应的离合器工作状态与纯机械驱动模式相同.

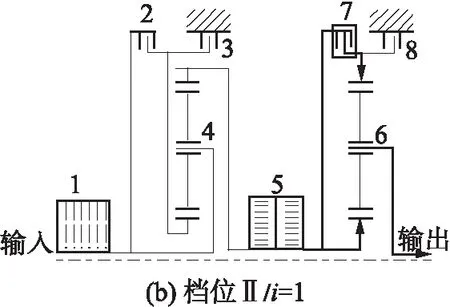

除上述工作模式外,由于电机的存在,混合动力变速箱还可以实现两档倒车模式、两档制动能量回收模式、两档驻车发电模式等.现将各工作模式下离合器、电机、发动机的工作状态及所适用的运行工况进行整理,如表1所示.

2 矿用车驱动及匹配特性分析

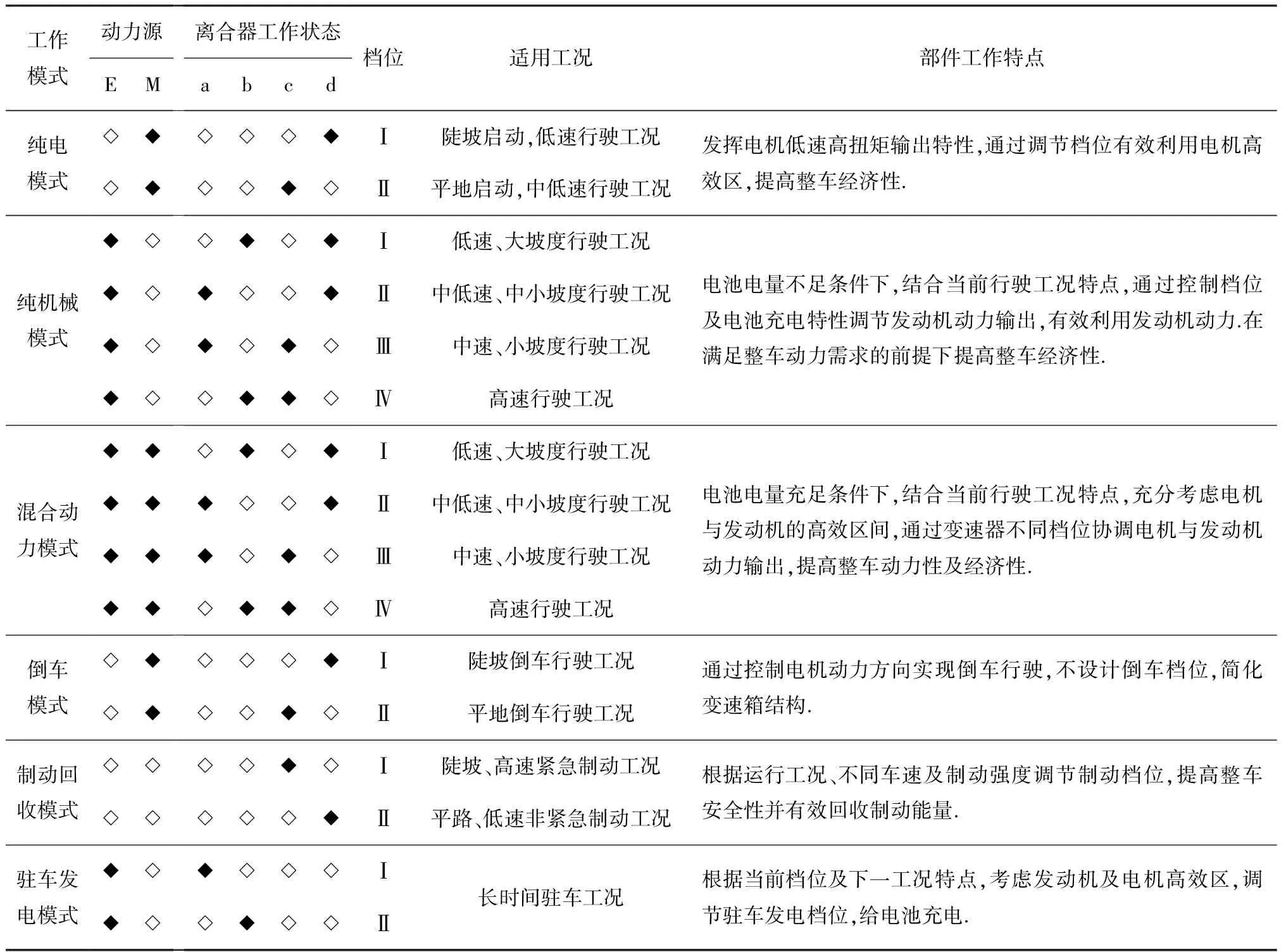

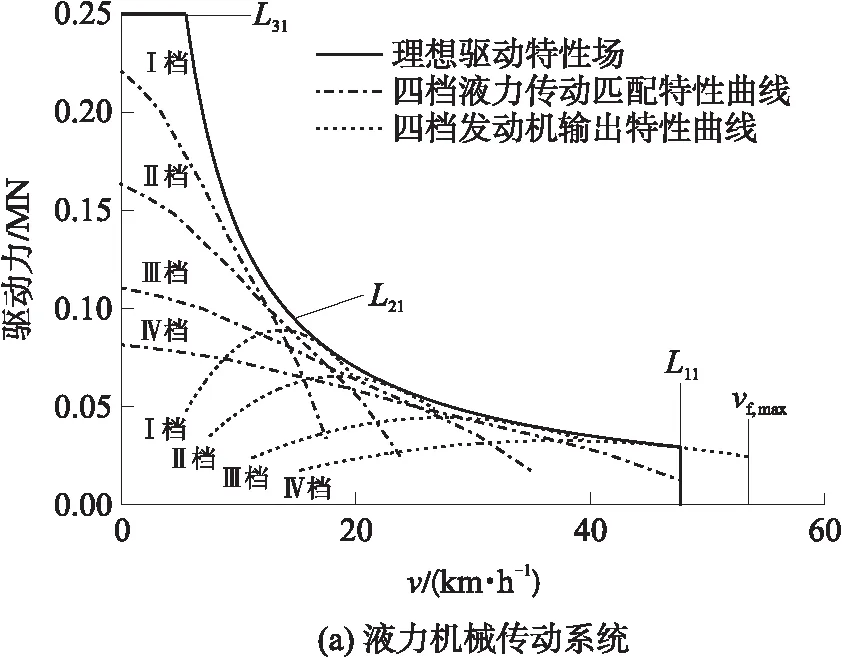

车辆在一定行驶工况下,驱动系统的性能优劣可通过驱动轮处的理想驱动特性场进行评判.理想驱动特性场是指, 路面所决定的, 由车速、功率、驱动力或驱动扭矩组成的驱动特性曲线[13],如图5所示.理想驱动特性场包含3方面的内容:

(1)车辆最高车速或者系统最高转速限制(L1);

(2)驱动系统的最高功率对转速及驱动力或转矩的限制(L2),即

(8)

式中,Pe,max和Pm,max分别为发动机和电机的最高功率,F和v分别为整车的驱动力和车速.

(3)附着力对整车驱动力的限制(L3)(在此以一定爬坡度要求对驱动力进行限制).

评价和对比汽车驱动性能的指标可选为整车在驱动轮处实际的输出驱动特性场占理想驱动特性场的百分比,该值越大,动力性能越佳[14- 15].而对于装配有液力机械传动系统或者混合动力变速箱传动系统的矿用车而言,传动系统输出转速或驱动力大小决定着整车传动系统的性能,进而决定整车的驱动特性.因此,对于整车传动系统性能的评价可转化为对整车驱动特性的研究.文中以装配有液力机械传动系统的某矿用车结构参数(满载质量为84 t,空载质量为45 t,四档变速箱传动比为(1,0.736)·(2,1),轮减及主传动比为20,车轮滚动半径为0.955 m,机械传动效率为0.89,柴油发动机最大功率为417.7 kW、最高转速为2 100 r/min、最大转矩为2 440 Nm,透过性液力变矩器的液压油密度为860 kg/m3、有效直径为0.5 m、转速比为[0∶0.1∶1]、转矩比(K×10-6)为[2.70,2.60,2.47,2.26,2.05,1.79,1.55,1.30,1.00,0.50,0.00]、转矩系数为[2.60,2.55,2.50,2.42,2.30,2.20,2.10,2.00,1.80,1.60,1.40])为基础,以理想驱动特性场为参考,研究将液力变矩器改装为混合动力变速箱时整车的驱动性能.为提高两者在整车驱动及匹配特性方面的可比性,混合动力变速箱中电机参数的选取以液力机械传动矿用车整车最高爬坡度为标准:额定转速nm=600 r/min,额定转矩Tm=2 600 Nm,额定功率Pm=160 kW,最高转速nm,max=3 000 r/min,电机质量mm=400 kg.整车驱动特性及匹配特性如图5所示.其中,Lmn中,m(m=1,2,3)表示理想驱动特性场的不同曲线,n(n=1,2)表示液力机械传动系统与混合动力变速箱传动系统;vf,max和vm,max分别为纯机械驱动和纯电机驱动时整车所能达到的最大车速;理想驱动特性场L1n为最高车速,即两种传动系统所能达到的最高车速;L2n为最大功率,最大功率值与电机及液力变矩器特性有关;L3n为满载最大爬坡度,取30%爬坡度下的整车需求驱动力.分析图5可知,装配有液力机械传动系统与装配有混合动力变速箱传动系统的整车驱动特性分别为82%、88%.

表1 基于混合动力变速箱的矿用车工作模式分析1)

1)E为发动机,M为电动机,◆为工作,◇为未工作.

在基于理想驱动特性场的整车驱动特性分析中,除驱动力及转速限制外,功率特性决定的能量场大小与传动构型相关,且相同构型之间差别不大,因此针对以上分析结果可得到如下结论:

(1)装配有混合动力变速箱的矿用车较装配有液力机械传动系统矿用车的驱动性能提升了7.3%,且中高速区优势更为明显;

(2)混合动力变速箱可通过控制电机的工作特性来调节传动系统换档过程的动力输出,使其在一定程度上达到与液力变矩器相同的换档平顺性;

(3)混合动力变速箱传动系统可通过切换矿用车工作模式来改善动力输出特性,满足其高速行驶需求,如图5中vf,max及vm,max大小所示.

图5 两种传动系统的动力匹配特性图

3 矿用车节能特性仿真分析

以第2部分给出的矿用车整车参数及电机参数为参考,在相同的整车结构基础上,分别建立基于液力机械传动系统及混合动力变速箱系统的矿用车整车仿真模型.将特定的矿用循环工况实验数据作为输入,对两种传动系统下的整车工作状态及节能特性进行仿真对比分析.

3.1 矿用车特定循环工况

与传统的城市道路循环工况不同,矿山道路具有断面形状复杂、路面坡度大、转弯多的特点.因此,矿用车仿真模型所用的仿真循环工况应当结合实际矿山道路,符合真实的道路环境.内蒙古鄂尔多斯市魏家峁露天煤矿道路是典型的矿山道路,道路俯视图及路面实景图如图6所示.

图6 内蒙古鄂尔多斯市魏家峁煤矿道路

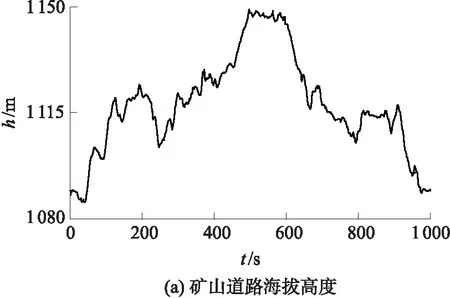

图6所示的露天煤矿道路中,上下坡度大小在±5%~±10%之间,其具体坡度大小可由道路海拔高度(h)实验数据获得,如图7(a)所示.矿用车工作过程中,需在图6(a)所示的A点装载,沿固定路线满载运输到B点,B点卸载完成后空载原路返回到A点,单个循环过程中车速变化如图7(b)所示.由图7可以看出:矿车满载运输过程中,海拔高度总体处于上升状态,最大海拔高度在60 m左右,平均车速为20~25 km/h,用时为495 s;卸载时,平均海拔高度不变,车速处于震荡状态,平均车速为0.3 km/h,用时为105 s;空载运行过程中,海拔高度变化与满载运输时相反,平均车速为25~30 km/h,用时为400 s.相对于矿用车的运行道路环境而言,此实验循环工况符合矿用车的实际运行过程,可用于其在矿山道路下的仿真研究.

图7 矿山道路海拔高度和车速实验值

Fig.7 Experimental data of the altitude of mine road and the vehicle speed

3.2 仿真结果及分析

由于混合动力变速箱传动系统的矿用车模型省去了液力变矩器而增加了电动机及动力电池,为提高与液力机械传动矿用车模型的可比性,其整车整备质量应当进行适当的调整,所选取的动力电池参数及由此造成的整车质量变化如下:锂电池单体电池容量为200 Ah、单体电池数量为160、单体电池质量为5.8 kg,由此考虑电机及电池时的整车空载质量为46.2 t、满载质量为85.2 t.

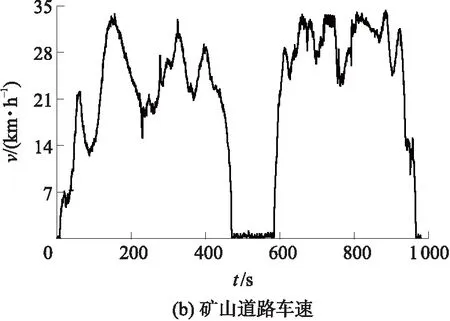

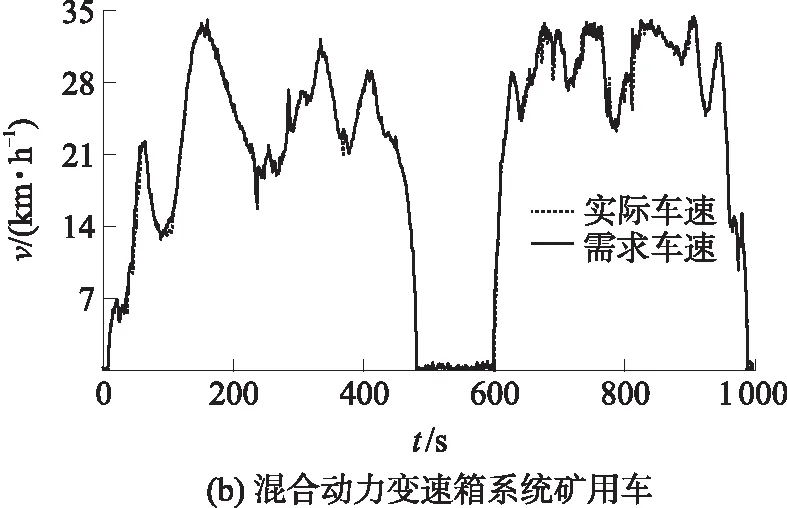

基于以上结构参数及循环工况,两种不同传动形式的矿用车仿真模型车速仿真结果如图8所示.通过对图8中各车速进行积分,可得液力机械及混合动力变速箱传动系统条件下的车辆总行驶里程分别为5.96 km及6.12 km(理论总里程为6.25 km).车辆行驶里程仿真值与理论值对比,可用于说明整车实际动力对需求动力的跟随特性.因此,由仿真结果可以看出,混合动力变速箱传动系统下的整车驱动性能优于液力机械传动系统下的整车驱动性能.

图8 矿用循环工况下车速仿真结果

Fig.8 Simulation results of the vehicle speed under mining drive cycle case

3.3 整车经济性能分析

当矿用车在矿山道路中满载上坡、卸载以及空载下坡循环结束时,混合动力变速箱传动系统中动力电池剩余电量的百分比(SOC,电池初始SOC为0.7)分别为0.669、0.666、0.675,等效能量变化分别为-7.740 MJ(放电)、-0.641 MJ(放电)、3.126 MJ(充电),两种传动系统下的发动机燃油消耗量分别如表2所示.

表2 两种传动系统下发动机的燃油消耗量

基于混合动力变速箱传动系统的整车模型中, 控制策略可根据需求动力的大小调节电机的工作状态,使电池充电或放电.因此,就整车而言,电池能量变化也应考虑到其经济性的分析中.其中,电池能量与发动机油耗关系为

(9)

式中:Ec为电池能量等效发动机油耗,L;Q为电池能量,kJ;q为燃料热值,取值46.04 kJ/g;ρfc为燃料密度,取值840 g/L;η′为等效转换效率,取值0.9.

由式(9)可计算得到电池放电5.255 MJ,相当于消耗燃油0.14 L.结合表2可知,在矿用车专用循环工况中,混合动力变速箱传动系统下的矿用车单个循环总油耗为6.053 L,与传统的液力机械传动系统的矿用车油耗7.160 L相比,经济性提高了15.52%.具体分析混合动力变速箱矿用车传动系统可以看出,其原因主要在于可调发动机工作点及回收制动能量两方面.

3.3.1 电机对发动机工作点的调节

在矿用循环工况中,不同传动系统下发动机的工作点如图9所示.

与液力机械传动系统相比,混合动力变速箱传动系统的发动机工作点可通过电机进行调节,整车经济性能较容易被控制.结合图9,对拥有混合动力传动系统的整车在整个矿用循环工况中的不同工作状态的频率进行统计,结果如下:制动回收,21%;低速纯电动,15%;纯机械+发电,14%;混合动力驱动+工作点调节,19%;混合动力驱动,32%.

由此可知,在整个矿用循环工况中,电机一直参与整车驱动及制动过程,相对于液力机械传动系统的固定工作状态而言,整车动力性及经济性的提高是必然的.

图9 两种传动系统的发动机工作点

3.3.2 电机对制动能量的回收

混合动力变速箱对整车制动能量的回收储存是通过机械传动轴反拖电机实现的.在制动过程中,发动机处于怠速状态,电动机作为发电机工作,其回收能量大小可由电池能量变化来衡量.

纵观整个循环工况,电池充放电的能量变化如下:制动回收,19.75 MJ(充电);低速纯电动,-3.33 MJ(放电);纯机械+发电,10.97 MJ(充电);混合动力驱动+工作点调节,-17.52 MJ(放电);混合动力驱动,-15.12 MJ(放电).

由此可知:在整个循环工况下,电机回收制动能量为19.75 MJ,低速行驶时消耗3.33 MJ,低扭矩需求条件下调节发动机工作点而回收的发动机能量为10.97 MJ,调节发动机工作点以提高整车动力输出而消耗17.52 MJ,为提高整车动力与发动机共同工作而消耗15.12 MJ.

由式(9)可知,回收的19.75 MJ制动能量可等效为0.511 L燃油消耗量,与1.107 L整车节能特性相比,其通过制动能量回收方式实现的占46%,通过调节发动机工作点方式实现的占54%.

4 结论

文中提出的适用于百吨级以下矿用车的四档混合动力变速箱系统可满足矿用车16种不同工作模式之间的切换要求,在系统结构特性及使用性能方面存在以下优势:

(1)混合动力变速箱传动系统实现了电机与变速箱结构的耦合设计,省去了传统的液力变矩器及其附件结构,可通过多个离合器的配合来实现不同工况下矿用车的混合动力需求.

(2)与液力机械传动系统相比,混合动力变速箱系统实现了矿用车发动机工作点的主动调节及制动能量的有效回收利用,经济性可提高15.52%;在相同换档平顺性的条件下,整车驱动性能可提高7.3%.

虽然目前国内百吨级以下的重型矿用车以液力机械自动变速箱为主,但随着重型混合动力变速箱的开发及其在矿山开采运输中表现出的适应性,混合动力变速箱技术的应用必定会成为矿用车传动系统未来的主要发展方向.

[1] 李来平,刘晓莉,张文瑞.露天矿开采工艺发展以及对矿用车需求的影响 [J].露天采矿技术,2015,3(11):7- 10. LI Lai-ping,LIU Xiao-li,ZHANG Wen-rui.Effect of mi-ning process development on mining truck demand in open-pit mine [J].Opencast Mining Technology,2015,3(11):7- 10.

[2] TIM R,LEE S,CHRIS J,et al.Advanced hybrid propulsion and energy management system for high efficiency,off highway,240 ton class,diesel electric haul trucks [R].Niskayuna:GE Global Research,2008.

[3] 赵鑫鑫,张文明,冯雅丽.重型矿用汽车多参数动力性换档规律 [J].东北大学学报(自然科学版),2014,35(1):101- 106. ZHAO Xin-xin,ZHANG Wen-ming,FENG Ya-li.Powerful shifting strategy and multi-parameters considered for hea-vy-duty mining truck [J].Journal of Northeastern University(Natural Science),2014,35(1):101- 106.

[4] 贾云海,张文明,杨珏.液力缓速器制动过程动态仿真研究 [J].汽车技术,2009(7):26- 30. JIA Yun-hai,ZHANG Wen-ming,YANG Jue.Dynamic simulation research of hydrodynamic retarder in brake process [J].Automobile Technology,2009(7):26- 30.

[5] CHAN C C.The state of the art of electric,hybrid,and fuel cell vehicles [J].Proceedings of the IEEE,2007,95(4):704- 718.

[6] PRAJAPATI K C,PATEL R,SAGAR R.Hybrid vehicle:a study on technology [J].International Journal of Engineering Research & Technology,2014,3(12):1072- 1082.

[7] 杨阳,赵新富,秦大同,等.新型混合动力汽车传动系统设计与工作模式耦合特性分析[J].汽车工程,2012,34(11):968- 975. YANG Yang,ZHAO Xin-fu,QIN Da-tong,et al.Design and operation mode coupling characteristics analysis on the new transmission system of hybrid electric vehicle[J].Automotive Engineering,2012,34(11):968- 975.

[8] HIROSE K,UEDA T,TAKAOKA T,et al.The high-expansion-ratio gasoline engine for the hybrid passenger car [J].JSAE Review,1999,20(1):13- 21.

[9] GREWE T M,CONLON B M,HOLMES A G.Defining the general motors 2-mode hybrid transmission [R].Warrendale:SAE International,2007.

[10] KUBALCZYK R,GALL R,LIANG Zhong.采埃孚混合动力变速箱模块 [J].传动技术,2013,27(3):3- 12. KUBALCZYK R,GALL R,LIANG Zhong.Instant analysis on automatic transmission planetary gear system [J].Drive System Technique,2013,27(3):3- 12.

[11] ZHU Futang,CHEN Li,YEN Chengliang.Design and analysis of a novel multimode transmission for a HEV using a single electric machine [J].IEEE Transactions on Vehicular Technology,2013,62(3):1097- 1110.

[12] 尤明福,李志伟,甘伟.基于杠杆法的8速自动变速器传动方案的设计 [J].中国机械工程,2012,23(23):2801- 2804. YOU Ming-fu,LI Zhi-wei,GAN Wei.Design of transmission scheme for 8-speed AT based on lever method [J].China Mechanical Engineering,2012,23(23):2801- 2804.

[13] 米奇克M,瓦伦托维兹.汽车系统动力学 [M].陈荫三,余强,译.北京:清华大学出版社,2009.

[14] 何洪文.混合动力车辆驱动系统研究和控制策略分析 [D].北京:北京理工大学,2003.

[15] 何洪文,余晓江,孙逢春,等.电动汽车电机驱动系统动力特性分析 [J].中国电机工程学报,2006,26(6):136- 140. HE Hong-wen,YU Xiao-jiang,SUN Feng-chun,et al.Study on power performance of traction motor system for electric vehicle [J].Proceedings of the CSEE,2006,26(6):136- 140.

Performance Analysis of Drive System of Mine Trucks Based on Hybrid Transmission System

XUTaoSHENYan-huaZHANGWen-mingGAOYu

(School of Mechanical Engineering, University of Science and Technology Beijing, Beijing 100083, China)

Proposed is a hybrid transmission system (HBTS) on the basis of traditional hydraulic transmission systems (HDTS), which is appropriate for the heavy-duty mine trucks (HDMT) with a load capacity below 100 t. In HBTS, sixteen operation modes including motor-only mode, engine-only mode and hybrid driving mode can be rea-lized. In the investigation, firstly, power transmission features of the HDTS in different operation modes are analyzed by means of lever analogy method. Then, the complete structures of mine trucks respectively with HBTS and HDTS are modeled by simulation and are analyzed with the experimental data of the trucks running in real mine road. The results show that the power performance of the truck with HDMT is 7.3% higher than that with HBTS; and that the vehicle economic performance improves by 15.5% in real mine road. In addition, 54% of the economic improvement is arrived at thanks to the active adjustment of engine operation points by the motor and the rest is reached thanks to the recycle of braking energy.

hybrid transmission system; mine trucks; drive system; operation mode; vehicle performance

2016- 07- 22

国家科技支撑计划项目(2013BAB02B07);国家重点研发计划项目(2016YFC0600805) Foundation items: Supported by the National Key Technology Support Program of China(2013BAB02B07) and the National Key Research and Development Planning Project(2016YFC0600805)

徐涛(1990-),男,博士生,主要从事非公路车辆的结构设计与研究.E-mail:ustb_xt@163.com

1000- 565X(2017)05- 0059- 09

TD 561

10.3969/j.issn.1000-565X.2017.05.009