剪切闸板防喷器合理应用

汪光太

中国石油勘探与生产工程监督中心(北京100083)

剪切闸板防喷器合理应用

汪光太

中国石油勘探与生产工程监督中心(北京100083)

在实际工作中剪切闸板防喷器的设计位置存在瑕疵,通过分析剪切闸板防喷器使用中的特殊性。对合理应用存在的弊端,规范、合理地应用好剪切闸板防喷器,从井控实施细则、工程设计、关井决策和指挥、关井操作程序培训和完善井控应急预案等方面提出了改进建议。

剪切闸板防喷器;关井程序;井控设计;软关井

1999年11月,剪切闸板防喷器在国内油田现场首次使用于吐孜1井,这有据可查的唯一一次现场操作使用是用来制服因溢流压井过程中发生井漏而导致的钻柱内井喷,但这次使用剪切闸板并非事前安装,而是在井喷失控后通过先关闭下半封闸板防喷器,再将上半封闸板更换成剪切闸板来实现的。这次在钻井现场使用剪切闸板防喷器成功制服失控的井喷,并未引起人们对陆上高风险井钻井作业过程中安装剪切闸板防喷器的重视[1]。

在吐孜1井中使用的是美国歇福尔(Shaffer)公司的346mm-70MPa剪切闸板,因当时国内产品仍是空白。虽在2000年年底,已由原华北石油管理局第二机械厂研发出在国产F35-70防喷器上兼容的国产第一副剪切闸板,但只有在2003年“12·23”井喷失控事件后,通过完善SY/T 5087—2005《含硫化氢油气井安全钻井推荐作法》等标准,修改有关钻井、井下作业相关井控规范、规定等来强调钻井井控装置的配套和安装,剪切闸板防喷器才首先在高含硫、高压地层的区域探井的钻井作业中安装配套,后来又扩展至存在高压、高含硫和高危的“三高”油气井。最近几年随着新《中华人民共和国安全生产法》、新《中华人民共和国环境保护法》的宣贯和实施,各油气田单位更加重视安全生产,坚持发展速度服从安全生产,成本效益服从安全质量,在高压、高危井中设计安装配套剪切闸板防喷器的情况逐渐增多。

剪切闸板防喷器虽在国内油田钻井现场已有多年的安装配套历史,但剪切闸板防喷器在现场安装后真正的操作使用则很少。正是由于现场操作使用机会少,在实际工作中对合理使用好剪切闸板防喷器仍存在一定的隐患。

1 剪切闸板防喷器使用的特殊性

剪切闸板防喷器在钻井过程中遇内防喷工具不起作用或半封闸板防喷器失效等突发紧急情况时,能强行将井口钻杆柱剪断而密封井口。在现场使用时与普通半封闸板防喷器存在较大区别,这些区别主要体现在以下几个方面。

1.1 使用目的不同

普通半封闸板防喷器主要用来在发生溢流、井涌、井喷时关闭密封井口;而剪切闸板防喷器要承担高风险井在普通半封闸板防喷器失效等突发紧急情况下的剪切和密封双重功能。

1.2 使用熟练程度不同

钻井作业班组每月需按不同工况进行防喷演练,在防喷演练过程中除空井状态外需操作、启动半封闸板防喷器,对半封闸板防喷器的操作使用比较熟练;而剪切闸板防喷器在现场安装后禁止演练时启动使用,有些井队干部和作业班组人员甚至都不了解整个启动操作程序,以为与操作启动半封闸板防喷器一样。

1.3 关井决策指挥程序不同

不管是防喷演练,还是溢流、井涌、井喷时应急关井,对于使用半封闸板防喷器或全封闸板防喷器等常规关井操作,都是由司钻统一决策指挥,防止误操作;而需启动操作剪切闸板防喷器时,经申报批准后,应由值班队长统一决策指挥。

1.4 关井前考虑因素有差异

常规关井操作关井前主要考虑的是根据不同工况情况按规定要求实施软关井或硬关井,尽量缩短关井时间,减少溢流量;而启动操作剪切闸板防喷器前,应优先采用软关井方法,提高一次剪切成功率,同时需考虑被剪后的上部钻具在井口压力作用下上窜的危险性,避免对地面人员和设备造成二次事故。

1.5 关井前配套工作不同

同批次的剪切闸板要在井控车间进行剪切钻杆抽样试验,剪断钻杆后再按额定工作压力进行密封试压,剪切闸板的刀刃无损伤和密封试压合格后才可使用该批次剪切闸板,试验过的剪切闸板不再在现场安装使用。

安装剪切闸板防喷器的井,应配备相应钻杆尺寸的死卡,关井操作剪切闸板前应在转盘面以上适当的钻杆位置上安装相应的钻杆死卡,用钢丝绳与钻机连接固定牢固。同时确保钻杆接头、钻铤等钻具加厚部分不在剪切闸板防喷器剪切位置。

常规关井操作讲究各司其职、协同工作,且优先选用在司控台操作。而剪切闸板防喷器关井禁用司控台,除队长指挥远程控制台操作人员外,其余人员全部撤至安全位置,同时按应急预案要求组织布置警戒、人员疏散、放喷点火及其之后的应急处理工作。

1.6 关井管汇压力不同

待用状态下通常将防喷器远程控制台管汇压力调至10.5MPa,常规关井操作时就是用10.5MPa的压力油控制半封闸板防喷器,只有当半封闸板严重砂阻用10.5MPa的压力油不能推动半封闸板关井时,才打开旁通阀使储能器里的高压油进入管汇,利用高压油推动半封闸板关井,实现关井密封。

而启动操作剪切闸板时,一般井口会带压,剪切闸板的推力需要克服井压、摩阻、剪切钻杆时的剪切应力等综合作用。

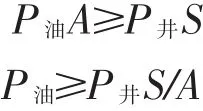

在关井动作过程中,剪切闸板前部有井口压力所形成的阻力。设井口压力为P井,MPa;活塞杆截面积为S,m2;活塞截面积为A,m2;关井油腔液压油的压力为P油,MPa(图1)。如果不考虑剪切闸板关井动作过程中的各种摩擦损耗,忽略锁紧轴的影响,那么只要油缸活塞上所受液压油的作用力P油A超过P井S,活塞就可以将剪切闸板往井眼中心推动。即在考虑井口带压情况下,关井压力油所需最低油压P油应满足:

令R=A/S,则

式中:R为关闭压力比;A与S均为剪切闸板防喷器的结构参数,对于具体的剪切闸板防喷器,其A与S为定值,因此关闭压力比固定不变。假设某型号剪切闸板防喷器的关闭压力比为7,在井口压力为35MPa情况下,仅仅克服井压推动剪切闸板的压力油所需最低油压P油应满足:P油≥5MPa。

图1 关井过程中井压的影响

不考虑井口压力情况下,静态剪切钻杆时的剪切应力除与钻杆材料性能有关外,还受钻柱长度、钻杆外径、剪切闸板刀面倾角和刃口倒角等刀刃形状和结构参数等因素影响。例如,文献[2]以FZ28-21型防喷器进行剪切闸板试验,剪切Ф127mm、29.0kg/m的E级、G级钻杆时,通过逐渐降低操作压力,测出剪切所需的最低操作压力分别为11.5MPa和13.0MPa。文献[3]采用FZ35-70防喷器ISR型剪切闸板剪切Ф101.6mm(4″)的S135钻杆,两次加压,第一次加压10.5MPa钻杆未剪断,第二次加压14MPa成功剪断Ф101.6 mm的S135钻杆。而采用FZ28-105防喷器SBR型—体式剪切闸板剪切Ф101.6mm的S135钻杆,两次加压,第一次加压10.5MPa钻杆未剪断,第二次加压16MPa成功剪断Ф101.6mm的S135钻杆。

因井口压力、剪切闸板关闭压力比、刀刃形状和结构参数、钻杆材料不同,剪切压力难以精确理论计算,只能通过实测,所以在启动剪切闸板防喷器关井操作时,需打开远程控制台储能器旁通阀,采用21MPa的远程控制台管汇压力来关闭剪切闸板防喷器。即使带增压器的剪切闸板防喷器,也宜这样,以提高一次剪切成功率。

1.7 关井操作程序不同

常规关井操作是根据转盘钻井或顶驱钻井的不同工况,采用“四·七”动作关井操作程序[4]。而使用剪切闸板防喷器剪断井内钻杆时应遵从GB/T 31033—2014《石油天然气钻井井控技术规范》要求[5]。按以下程序操作:①确保钻杆接头不在剪切闸板防喷器剪切位置后,锁定钻机刹车系统;②关闭剪切闸板防喷器上面的环形防喷器;③打开放喷管线闸阀泄压;④在转盘面上的钻杆上适当位置处安装相应的钻具死卡,并与钻机底座连接固定;⑤打开剪切闸板防喷器上面和下面的半封闸板防喷器;⑥打开远程控制台储能器旁通阀,关闭剪切闸板防喷器,直到剪断井内钻杆;⑦关闭全封闸板防喷器,控制井口;⑧手动锁紧全封闸板防喷器和剪切闸板防喷器;⑨关闭远程控制台储能器旁通阀,将防喷器远程控制台管汇压力调整至常规值。

2 与合理应用不匹配的根源和表现

要能在关键时刻使用好剪切闸板防喷器,有效发挥其剪切功能和防止次生事故,利于后续作业,对井口防喷器的有序配套和设计合理安装位置至关重要。

2.1 设计依据存在漏洞

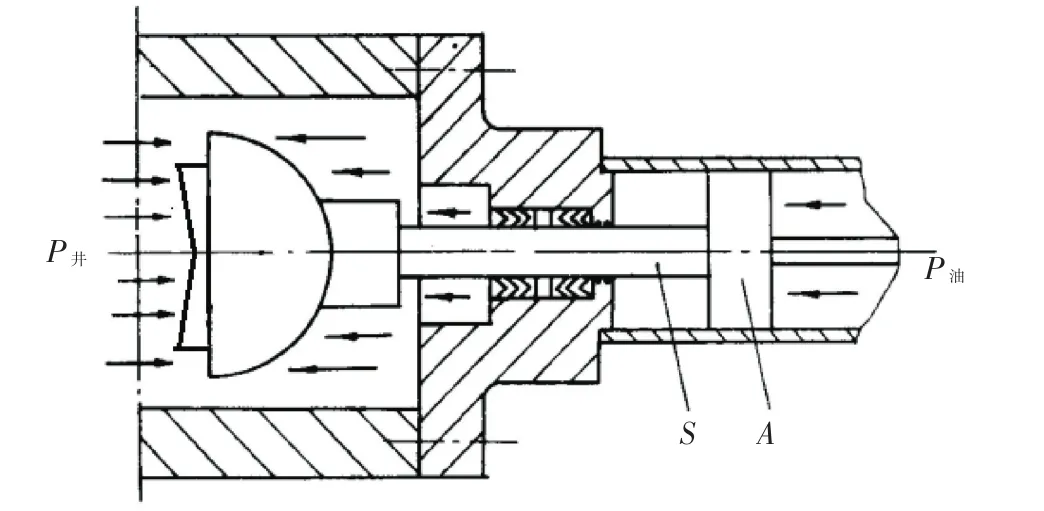

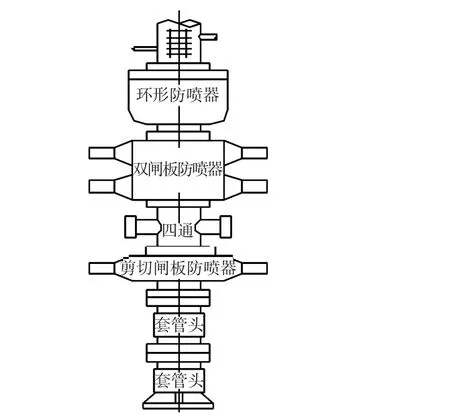

在井控设计中井口防喷器组的选择依据都是油田井控实施细则,虽都能根据地层压力情况明确防喷器组合形式,根据井别、地层压力、井口周围危险程度、硫化氢含量大小等情况实行分级管理,确定是否配备剪切闸板防喷器,但有些井控实施细则中未明确剪切闸板防喷器的具体安装位置,如图2所示在需选用剪切闸板防喷器时给工程设计带来隐患。

2.2 剪切闸板防喷器的设计位置存在瑕疵

当井控实施细则中未明确剪切闸板防喷器的具体安装位置时,实际工作中发现存在将剪切闸板防喷器设计安装于四通之下情况(图3)。这样当启动操作剪切闸板防喷器关井时,只能实施硬关井,增加了剪切钻杆所需的关井油压,降低剪切成功率,井口高压流体冲刺闸板,影响剪后的密封;因剪切闸板防喷器安于四通之下,使其低于地面而置于圆井中,不但维护保养不便,如采用手动锁紧,安装和操作手动锁紧装置都不方便;关井后,无法确定井口压力数值,给关后压井和及时泄压都带来不利。所以将剪切闸板防喷器设计安装于这个位置,存在诸多弊端,影响剪切闸板防喷器的合理操作和使用。

图2 剪切闸板防喷器安装位置不明确

图3 硬关剪切闸板防喷器

3 规范剪切闸板防喷器合理应用的对策

合理应用好剪切闸板防喷器是多方参与、涉及多环节的系统工程,必须从系统观点出发,坚持以标准为指导,以规范、细则为准绳,按井控设计、应急预案的要求强化监督管理,把控好合理应用剪切闸板防喷器的本质安全操作关。

3.1 细化井控实施细则

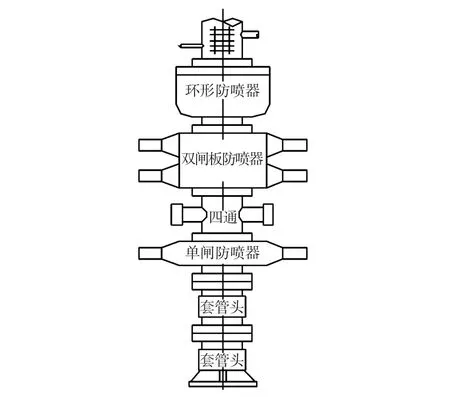

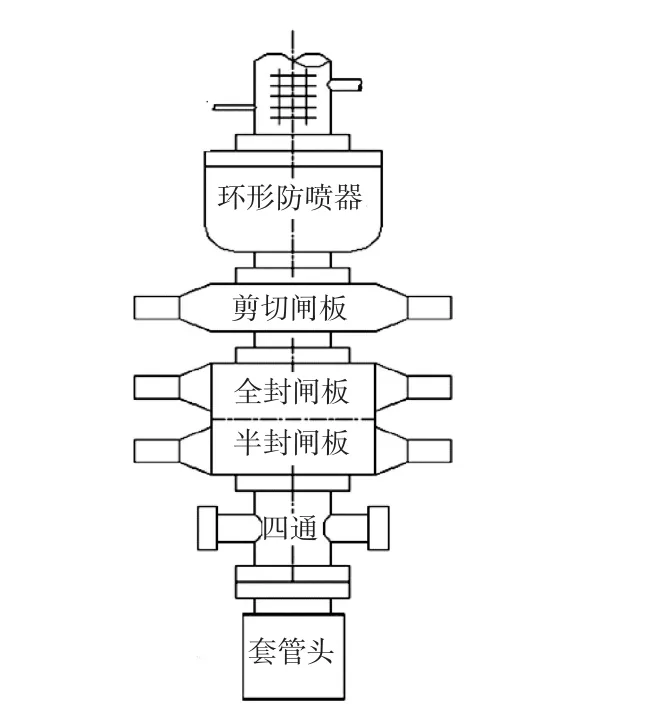

为避免井口防喷器组中剪切闸板防喷器安装位置的随意性,应细化井口防喷器组合,根据油田实际和剪切闸板防喷器的特殊操作要求,明确规定好剪切闸板防喷器的具体安装位置,避免井控设计时不合理的应用带来安全隐患。如图4所示是一种剪切闸板防喷典型的合理安装位置。

3.2 优化井控工程设计

井控设计是钻井工程设计的重要组成部分。井控设计应遵从GB/T 31033—2014《石油天然气钻井井控技术规范》标准,按照钻井井控规范、井控实施细则要求和剪切闸板防喷器的特殊操作规程,以软关井为手段,以能提高启动剪切闸板防喷器时的剪切成功率和密封性能为首要目标,优化剪切闸板防喷器在井口防喷器组中的最佳位置,同时对相应钻杆尺寸的死卡提出配套要求。

图4 剪切闸板防喷器典型安装位置

3.3 明确决策和指挥程序

因启动操作剪切闸板防喷器后,被剪后的上部钻具在井口压力作用下存在上窜危险,在做好相关防护和启动相应预案程序同时,应确保值班队长行使现场决策指挥权的统一性。

3.4 注重关井操作程序培训

在现场检查和调研中发现有些井队干部和作业班组关键岗位人员对启动操作剪切闸板防喷器程序不了解,以为与操作启动半封闸板防喷器一样按“四·七”动作来实施关井操作程序。应积极宣贯GB/T 31033—2014《石油天然气钻井井控技术规范》标准,按剪切闸板防喷器在井口防喷器组中具体位置,制定相应的关井操作程序并定期培训。

3.5 完善应急预案

对安装有剪切闸板防喷器的井,应强化现场过程监督,通过制定完整的剪切闸板防喷器关井操作、决策指挥、配套处置程序,来完善井控应急预案。

[1]张耀明.剪切闸板在井喷失控抢险中的成功运用[J].钻采工艺,2001,24(1):66-71.

[2]杨永宁,赵荣军,孟宪宁,等,液压防喷器剪切闸板的设计[J].石油矿场机械,2002,31(5):31-33.

[3]黄显萍.剪切闸板防喷器工作机理分析及结构改进[D].成都:西南石油大学,2014.

[4]中国石油化工集团公司井控培训教材编写组.钻井井控设备[M].北京:中国石油大学出版社,2008.

[5]全国石油天然气标准化技术委员会.石油天然气钻井井控技术规范:GB/T 31033—2014[S].北京:中国标准出版社, 2015.

Based on the analysis of the particularity of the use of the ram blowout preventer,it is pointed out that in practice,some draw⁃backs in the position design of the ram blowout preventer will influence the reasonable use of it.In order to normatively and reasonably use the shearing ram-type blowout preventer,some improvement suggestions are put forward from well control implementation rules,en⁃gineering design,shut-in decision-making and command,training of shut-in operation procedure and the improvement of well control emergency plan.

shearing ram-type blowout preventer;shut-in procedure;well control design;soft shut-in

王梅

2017-04-07

汪光太(1966-),男,高级工程师,主要从事水平井技术研究、工程技术服务和监督技术管理工作。