新型固化剂在低氨型酚醛模塑料中的应用

沈伟强

摘 要:酚醛模塑料制品普遍存在游离氨释放问题。本文以树脂型固化剂替代六次甲基四胺,解决一步法生产无氨、低氨型电木粉产生的污染严重等技术难题,此技术应用具有广阔的市场前景。

关键词:酚醛模塑料;低氨;树脂型固化剂

中图分类号:TQ322.3 文献标识码:A

酚醛模塑料(电木粉)是人工合成的第一种塑料,问世已经百年。电木粉属于热固性塑料,按其主要结构材料酚醛树脂的交联固化历程,分成无需固化剂的一步法产品和必须另加固化剂的二步法产品。一步法工艺生产电木粉无需添加固化剂,但却存在工艺复杂、质量控制难度大、严重污染环境等技术难题,目前仅局限于生产少量无氨、低氨型专用电木粉。相对于一步法,二步法工艺技术简单,过程污染少,生产成本低,产品质量稳定且储存周期长,所以被国内外电木粉行业普遍采用。但是二步法须另加固化剂,而且固化剂品种长期只有六次甲基四胺一种。6次甲基四胺在成型时会产生大量氨气,其中一部分还会以游离氨存留在电木制品中。这样的电木制品存在游离氨释放的问题,不适用于对游离氨敏感的场合。

树脂型无氨固化剂电木粉生产技术,产品固化机理不同于有机胺型固化剂,交联固化过程不存在放氨现象,可以二步法工艺生产无氨型电木粉。传统上低氨型电木粉采用一步法工艺生产,再加入部分六次甲基四胺以调节成型速度及其他性能,所以存在一步法工艺的一些固有缺陷,如工艺控制复杂,产生大量含甲醛尾气污染环境、生产成本高等,从而限制了其用量的扩大。本项目的技术原理是以热塑性固体酚醛树脂为基体,以树脂型无氨固化剂部分替代6次甲基四胺,以普通二步法工艺生产低氨型专用电木粉。树脂型无氨固化剂的交联机理有别于传统的6次甲基四胺固化剂。传统的固化剂6次甲基四胺则是在高温下分解成氨分子和次甲基,次甲基与热塑性酚醛树脂的分子链所带的羟基进行缩合反应,以次甲基桥将热塑性酚醛树脂小分子交联成大分子,并放出氨分子和水分子。而无氨树脂型固化剂是以分子链(包括主链和支链)的端部所带的活性基团与热塑性酚醛树脂的分子链所带的羟基进行缩合反应,固化剂的分子链基本上整体交联到大分子中而成为大分子的组成部分,除产生水分子外,不产生(或少产生)游离氨气体。

项目实施首先要选择树脂型固化剂的品种,具体是在常用的A型和B型树脂之间择优。从经济性衡量,A型树脂的成本要比B型树脂低20%,但是从技术性状衡量,A型树脂的耐热性能要比B型树脂低10℃~30℃。经过大量实验验证,以电木为隔热构件的煎烤器和电熨斗等出口小家电,其电木构件需要较好的耐热性,采用以B型树脂为主固化剂的系列低氨电木粉;而作为微波炉、电磁炉的配套炊具上的手柄、端耳等电木构件,则采用以A型树脂为主固化剂的系列低氨电木粉。根据市场的进一步细分,使用A型和B型混合固化剂,使产品结构达到性能适用、成本优化的目标。

其次要确定低氨型电木粉中树脂型固化剂替代六次甲基四胺比例。经过多次实验验证,电木成品游离氨含量随着新型固化剂的增加而降低,其余性能指标都能达到GB1404-2008的要求。

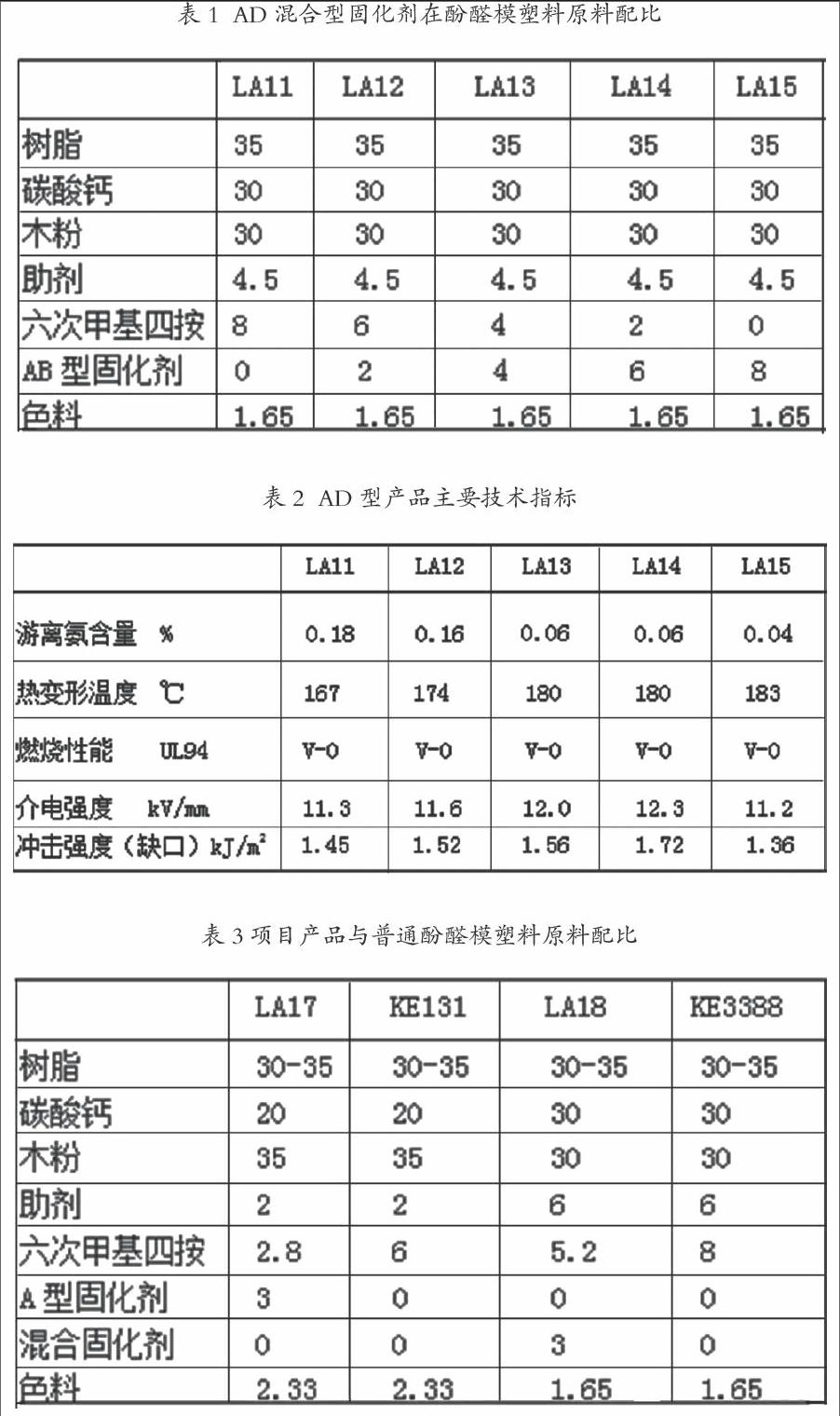

后续验证,以AB混合(A、B占比均为50%)型催化剂进行实验见表1、表2。

经过实验分析对比,当替代率在50%以上,电木制品中游离氨含量能够下降到0.1%以下,而一般二步法的电木产品游离氨含量为0.2%~0.4%。使用新型固化剂低氨产品游离氨含量仅为对照样的20%,实现低氨电木粉的目标功能。经过综合评价,确定实际替代率在40%~60%区间内,基本能够符合低氨产品的技术要求,同时最大限度保持电木粉原来的加工性能和使用性能。投产后的二步法低氨电木粉与原一步法的产品的性能还是存在某些差别的。其中比原产品优异的,最明显是储存期限大幅度延长。比原产品不如的有,加工性能成型偏慢。以LA13为基础配方进行改进,并以单一固化剂和混合固化剂进行调配,生产出适应客户需求的专用电木粉,产品质量达到国家标准GB1404-2008要求。经过验证的低氨型(LA)与普通型(KE)酚醛模塑粉的具体型号和配方见表3。

LA17产品达到了微波炉、电磁炉的配套炊具上的手柄、端耳等电木构件的基本要求,又兼具了低游离氨的性能要求;LA18不但达到了低游离氨标准,更兼具高耐热及防火阻燃的特殊需求。根据市场的细分和用户的特殊需求,在低氨型电木粉的基础上,先后开发了阻燃型、环保型、无卤型、耐电痕化型及彩色系列等新产品,形成低氨型系列专用電木粉。因此极具市场竞争力,能够满足小家电出口企业提高出口产品档次的需要。

参考文献

[1]黄发荣,等.酚醛树脂及其应用[M].北京:化学工业出版社,2011.

[2] GB/T 1404-2008,塑料粉状酚醛模塑料[S].

[3]林良菽.厦门柯依达工贸有限公司.一种无氨型酚醛模塑料及其制造方法专利号200610123048.7.