复合材料异型结构注入天线制造技术研究

王学春 房晓斌

摘 要:本文针对复合材料异型结构注入天线的结构,进行铺层设计;选取多种金属材料作为工装材料,通过数控加工技术制造组合成型模;结合复合材料热变形制造技术、采用复合材料热压罐整体成型技术、复合材料异型结构注入天线的精度控制,制造合格的复合材料异型结构注入天线。

关键词:复合材料;异型结构注入天线;组合式成型模;整体成型

注入天线是卫星天线分系统的重要组成部分,它是实现卫星星地之间数据的接受与发送的重要部件。常规的卫星天线反射器结构简单,以蜂窝夹层结构为主,型面平缓,而注入天线为异型的双环层压结构。天线直接暴露在太空中,需要经受的空间环境温度条件非常苛刻;同时在运输及火箭发射的过程中,注入天线的力学环境(如静力过载、动载荷冲击、随机振动等)也十分苛刻,异型的结构、苛刻的环境和较高型面、尺寸精度,对注入天线的力学性能和产品稳定性提出了很高要求。

碳纤维复合材料目前航天器上应用广泛,相比传统的金属材料,其具有质量轻、比强度和比模量高、耐疲劳、可设计性强等优点。本文从材料性能、工装结构、工艺难点、精度控制等方面介绍了一种异型双环结构的复合材料注入天线的加工制造方法。

1 复合材料异型结构注入天线介绍

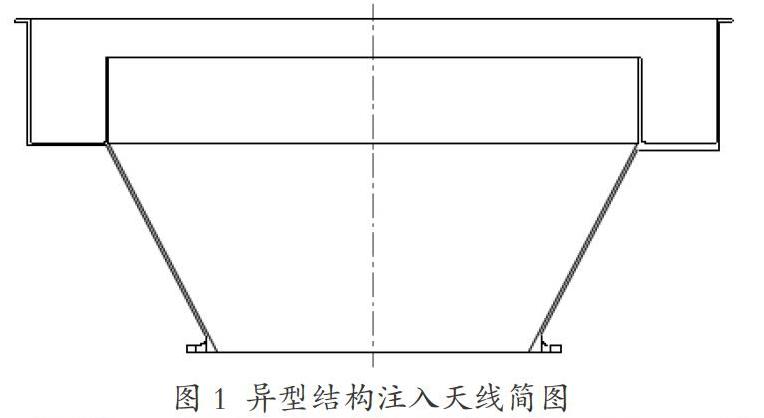

复合材料异型结构注入天线产品结构如图1所示:产品结构为多翻边双环结构,外环最小直径为φ352mm,内环直径为φ272mm,上、下面接口安装面为整体翻边成型,上、下翻边各均布8个φ5的安装孔并安装钢丝螺套,扼流槽加强区制8个沉孔,各区域壁厚也不相同,型面精度不大于0.2mm。注入天线选用高温T300碳纤维复合材料,具有质轻、高强度、高刚性、耐高温,尤其是有非常低的热膨胀系数等一系列优异性能,适用于特殊的空间结构产品。

异型结构注入天线主体,根据其结构和厚度特征,主体铺层方式为[0°/45°/90°/-45°/0°]。通过多次试验验证该铺层设计能够满足产品的强度要求,且无损检测不存在分层、孔洞、脱粘和疏松缺陷。

2 复合材料异型结构注入天线模具

2.1 复合材料异型结构注入天线组合成型模设计

复合材料薄壁结构件常采用“分体式”的成型固化方法,将结构件拆分为多个零件单独成型固化,然后进行组装连接。这种方法成型过程简单,但组装过程中,零件相互间的粘结、定位、加压等环节都存在较大困难,无法保证尺寸、强度和位置精度,不适于高精度零件的成型制造,同时航天产品对重量控制十分严格。

本文采用了一种周向抱合式组合模有效保证了异型结构注入天线型面和外形精度、接口连接位置精度,提高仪器连接强度和长期使用的稳定性等问题。

2.2 组合成型模的选材思路

采用热压罐固化的复合材料成型模,需要考虑热传导性,工装的使用功能、操作性、加工性等特点,本项零件选取了组合式成型模,主体结构为中空结构,装配底座和内芯模整体铸造而成,外模使用分块铝模和法兰压环等拼装而成。

从异型结构注入天线使用功能方面考虑,组合成型模为阳模。固化后的异型结构注入天线零件,由组合成型模外模先进行脱模,因此外模芯模进行了分块设计。

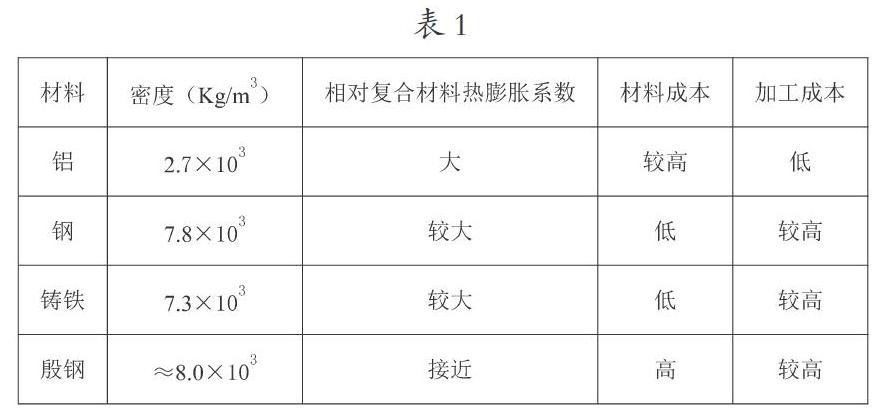

复合材料零件成型较多使用金属成型模。金属成型模的主要材料有铝、钢、铸铁、殷钢等,表1对四种金属材料在制作模具方面的优缺点进行了比较。

从零件结构和精度控制上考虑,综合分析工装材料规格、刚性、气密性、重量、热膨胀系数、操作工艺性能、成本等,工装内模选用了刚性较好的铸铁材料,外模选用了热膨胀系数大、重量轻、便于工人装配、拆卸和吊装的铝模具,上下翻边采用钢模。

工装内模采用整体铸铁材料,能够保证表面加工的光洁度、整体成型的气密性、工装的反复使用刚性和对零件的精度控制,同时具有一定的热膨胀性能。

工装外模选用铝模具,重量轻、方便工人反复拆卸、搬运和装配,重要的是可以利用铝模具大的热膨胀性能与内模配合使用,增加零件的密实度,提高无损质量,同时在室温下有利于零件的整体脱模。

翻边采用钢模,是为了配合内模使用,保证制孔精度和反复使用的刚性需求。

通过对比四种金属材料在异型结构注入天线零件的成型工装方面的适用性和成本控制,最终成型工装选用了这三种材料的组合模。

2.3 组合成型模的制造

复合材料异型结构注入天线组合成型模,所有模块全部采用数控加工,加工的尺寸公差严格控制在±0.05mm内,数控加工完成后进行计量,计量合格方可进行组装。组装完成后的整体成型模,外模芯模之间要保证无阶差和对缝间隙最大不超过0.1mm,通过研磨和二次计量合格后方可投入使用。

3 复合材料异型结构注入天线共固化成型

3.1 复合材料异型结构注入天线共固化成型方法选择

复杂的复合材料层压实体零件存在法兰结构时,常采用热压罐单独固化零件主体,法兰通常采用金属环二次胶接加铆接到零件主体上,这种方式简单、易成型,但上下翻边的平行度、孔位精度不易保证,同时金属与碳纤维的热膨胀性能差异大,该零件的使用环境温度变化巨大,不利于天线仪器装配后在空间环境下使用的稳定性要求,因此,针对异型结构注入天线,采用热压罐共固化成型方法,该方法能够保证产品精度和提高产品稳定性。

3.2 复合材料异型结构注入天线共固化成型的特点

复合材料异型结构注入天线采用热压罐共固化成型工艺,具有以下突出特点:

1)整体成型保证了双环结构的同心度要求和反射型面精度要求;

2)采用一次共固化成型,保证了上下法兰的平行度要求、安装孔位精度、相对位置精度和异型结构注入天线整体可靠性,同时尽可能减重;

3)异型结构注入天线零件制造过程中,仅使用一套成型工装,节约了制造成本。

4 复合材料异型结构注入天线的精度控制

复合材料异型结构注入天线制造使用的组合成型模,在精度控制上内模使用铸铁材料,外模材料为铝。内模型面精度、表面光洁度要求高,而外模为分块铝模具,容易出现对缝间隙,且铝模热膨胀系数大于碳纤维复合材料的热膨胀系数,按理论尺寸机械加工的模具固化的复合材料异型结构注入天线直径和型面与理论尺寸存在差异,因此通过膨胀量计算,使用精确的数控铣切程序和合适的刀具来保证模具型面和孔位精度,内芯模按照零件尺寸加工,但对铝模具外形数据进行了修正,既要利用铝模膨胀传压,使零件固化密实,又能够顺利脱模和保证尺寸精度。

针对复合材料异型结构注入天线固化过程中可能出现的无损缺陷、皱褶和变形问题,在天线表面制作一套工艺匀压板进行控制,工艺匀压板可起到均匀传递压力的作用,确保天线受压均匀、厚度一致。针对上法兰的R尺寸控制和内部质量控制,制作工艺硅橡胶芯模,保证R尺寸的稳定性和局部层压体的密实度。

异型结构注入天线采用热压罐共固化成型后,为提高型面精度和尺寸稳定性,对零件进行时效处理,最后采用照相摄影法进行型面检测,型面精度均小于0.15mm,结果合格。

5 結论

本文针对复合材料异型结构注入天线的制造技术难点分析和实践结合,确定了异型结构注入天线结构的铺层设计,并根据天线特殊的结构形式设计并制造了组合成型模,从异型结构注入天线强度、刚度和稳定性方面考虑选择了热压罐共固化成型;采取精度控制和变形控制的方法,制造出合格的复合材料异型结构注入天线。

本项目取得的各项成果,将应用于未来型号的复合材料卫星天线和类似结构复合材料制件的研制。