汽车塑料风管3D吹塑成型技术

邱建成 何建领

(苏州同大机械有限公司)

中空吹塑技术培训连载(二十)

汽车塑料风管3D吹塑成型技术

邱建成 何建领

(苏州同大机械有限公司)

本文主要介绍3D吹塑成型的原理和方法。

风管 3D 吹塑成型

前言

随着汽车工业对复杂、曲折的输送管道制件的需求,推动了偏轴挤出吹塑技术的开发,这种技术称为3D吹塑或三维吹塑成型(也有的国家叫多维挤出吹塑MES)。由于利用三维吹塑在加工过程中产生的废边大为减少,甚至没有废边产生,所以也称为少废料或无飞边吹塑。

三维(3D)挤吹中空塑料的比较常用的一种成型方法是,塑料型坯被挤出后,被预吹涨并贴紧在一边模具壁上,挤出头或模具按成形编制的程序进行2轴或3轴的转动,当类似肠形的型坯充满模腔时,另一边模具闭合并包紧型坯,使之与后续的型坯分离,这时整个型坯被吹胀并贴紧在模腔的壁上成型。用这种方式生产类似汽车上的空气导管或输油管,不但飞边少,而且制品上无合模线并可顺序挤出,使很多复杂形状的制件很容易地用三维吹塑成型法来加工成型。第二种成型方法主要是采用了可以顺序开合模,负压成型工艺。它是将模具的上下端做成可以单独开合模的滑动块,生产时先合模,管状型坯受到负压空气的吸引在模具内部沿着内腔的曲线移动,型坯到位后,模具上下的滑块闭合并且吹塑成型;这种成型方法比较适合管道外形比较规则制品成型。第三种成型方法主要是采用机器人或是机械手夹持塑料型坯并且附在模具中,吹气使之成型,也可以实现三维吹塑成型。

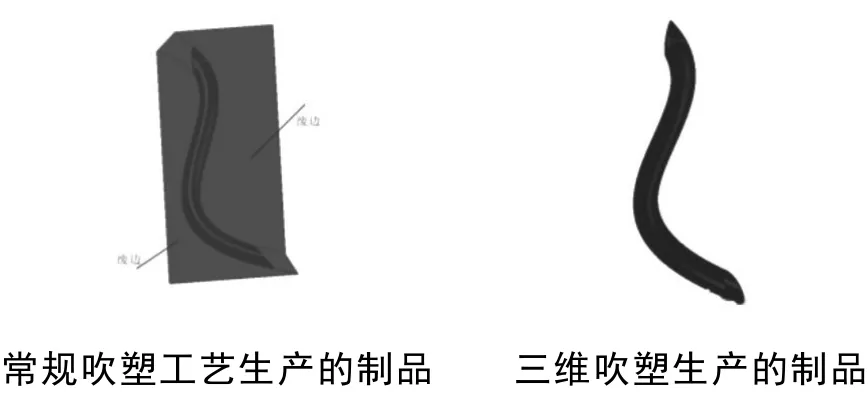

若用常规的吹塑生产工艺生产弯曲类管件,由于型坯的平折宽度远远大于制品的投影宽度,因此会产生大量的废边(有些高达50%以上),且夹坯缝较长,不仅影响外观,而且影响制品的强度。如图1所示,左边为常规吹塑工艺生产得到的制品,右边为三维吹塑工艺生产的制品。

由于三维吹塑的特殊工艺性,与常规有废边的吹塑工艺相比,其具有以下优点:

(1)由合模力的选择公式,合模力P合=1.2P,P=p×S,则可知三维吹塑的投影面积远小于常规吹塑的平折宽度,其中P为涨模力,p为吹气压力,S为合模面上投影面积,故合模力远小于常规吹塑工艺所需要的合模力;

(2) 切除边料的工作量大大减少;

(3) 不必对成型物品的外径重新修整;

(4) 成型物品的品质有所提高,因为有壁厚分配设计,不减少合模强度;

(5) 由于边角料的减少,挤出时间减少,使热敏性材料的降解概率减少;

(6) 由于废边大量减少,可以采用更小的挤出机生产。

图1

由于三维吹塑具有以上特点,使得这类方法成为制造汽车弯曲长导管和管道的理想技术。采用三维吹塑可制成的零部件包括:增压柴油机的导气管、特种冷却介质导管、燃料补充管。在一些发达国家,三维吹塑成型技术,已经在某些应用领域内替代了其他技术制成了注油管、无缝门把手等零部件。此外三维吹塑成型技术在越野车辆零部件、家具(椅子靠背和椅子腿)、大型水管装置等领域也具有潜在应用价值,三维吹塑成型技术具有非常诱人的发展前景。

三维吹塑成型技术适合于制造复杂的塑料管道零件,制成的零件不会有易导致破坏的分型线,且无飞边,还可提高中空吹塑部件的壁厚均匀性。三维吹塑成型技术可促进零件的整合,无需装配零件,从而可降低成本。目前,该技术正在沿着制造具有顺序(硬-软)结构和夹层结构的零部件的方向发展。三维吹塑成型能较好的提高复杂中空制件的产品质量、生产成本和生产效率,该成型技术将在我国有较大的应用与发展空间。

三维(3D)吹塑成型根据所提供的工艺和设备的不同,可分为可移动模头模具成型方法、负压成型方法、机械手柔性吹塑方法等。

1 可移动模头(型坯)模具成型方法

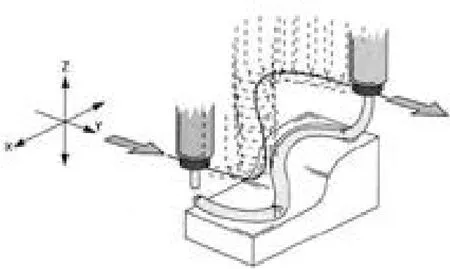

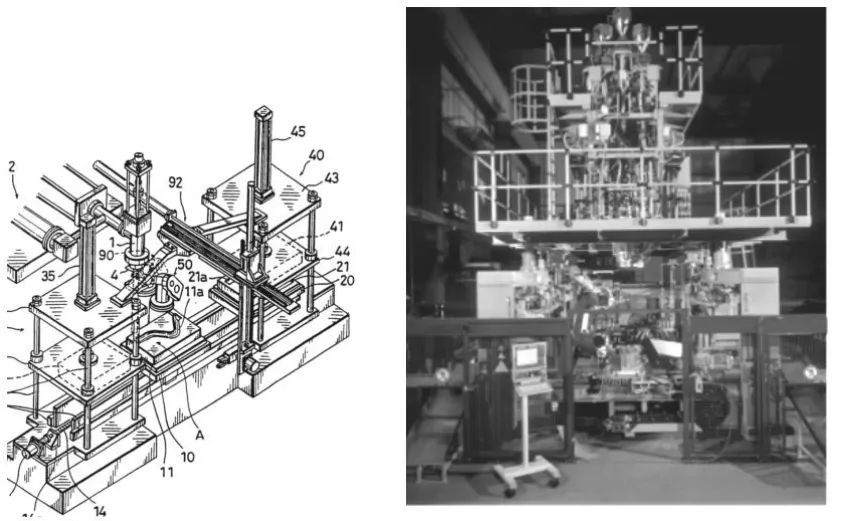

根据获得多维形状的型胚的方式不同,则可以分为可动模头式结构和可动模头模具式结构两种。前者通过移动模头(或直接移动从模头下方出来的型胚)的方位使已预吹胀的型坯按模具型腔的形状放置并延续到型腔末端。在这过程中模具是不动的,当型坯完全填好型腔后,下半模在水平方向移动,与上半模闭合,然后完成吹气过程。取出制品完成一次循环过程。见图2。

图2

模具移动方法

由于挤出机机头与挤出机相连,要实现模头绕模具执行多维运动,机构所需动力大,且结构复杂,尤其当模具型腔复杂的时候。故在实际中使用不多,尤其是型腔复杂的情况下。故出现了移动模具的机构,通过模具在X和Y向移动,把机头里的物料放在模具的型腔中,然后移动下半模到上半模正上方,合模吹气完成制品的生产。有些厂家为实现更简便快速的填模过程,则有使挤出的型坯同时绕模腔变化的机构,如下图所示,通过模具表面的沟槽摆动107,拉动软套109运动,形成复杂的多维型坯填满型腔。是利用一个安装成45°角或从45°调到90°的平面板装置,或右旋板使模具在机头下方沿X和Y方向移动,将型坯直接安放在型腔里。型坯头处被预夹紧,并且当型坯挤出时模具在机头下移动。这就使得多数型坯料都含在模具内,仅在制品的尾部有飞边。而对汽车导管来说,此飞边区域常为边角料,因塑料管两头部分将被修饰掉,使制品的两头为开口状态。见下图。

1)X-Y加工过程:

X-Y加工过程如下:底部或右板在X和Y面上移动,以使型坯能按照型腔的形状进入模具的型腔。底板对准中心和顶部,或者左板接近底板,然后气针插入进行吹气成型,一个吹塑成型循环即可开始。上板打开,下板在Y方向对着操作者做梭式移动,然后由人工或机械手取出,下板升到最高点而使循环再次开始。采用电气自动控制移动装置,模具能在倾斜模板上沿两维方向随意摆动。

2)X-Y成型机器的应用领域:

采用X-Y加工过程成型的制品主要用作汽车上的管道零件,这些管件用X-Y加工方法成型是较好的选择,当采用常规的吹塑方法成型这类管件时,产生的飞边可达制品质量的2~3倍。采用模具移动方法成型的产品飞边减少较多,可减少下一步的工作量,从而节省了辅助修饰设备。根据设备中挤出机的数量,加工时可同时使用两种或三种不同的塑料材料。

3)X-Y加工的特点:

X-Y加工的一个特点是能生产连续的顺序挤出制品,利用一台挤出机生产制品上一个弧形,然后用另一台挤出机生产制品上的第二个弧形。可用两种不同的热塑性弹性聚烯烃材料结合起来生产制品,让制品的两端柔软。硬材料可提供强度,中软材料可防震及装配方便。为增加产品的使用价值而把许多件组装的产品合并成制品,消除了蛇形管端面的缩进和连接部件。X-Y吹塑的另一个特点是能得到均匀的壁厚。因为型坯在模具内是连续的有夹坯缝。这减少了模塑残余应力,增加了制品形体的完整性。制品可以有较好的外观。如果X-Y制品上需要支架或镶崁件,可采用注塑成型嵌件在吹塑循环期间进行埋件成型。因为大多数制品是用平板在倾斜位置中生产,所以嵌件在成型循环中能容易地留在模具中。同样,因为模具底板是对着操作者移动的,也方便操作人员在模具中插入镶崁件。通过程序化地移动型腔也可以在X-Y制品上形成压塑法兰,局部型坯在两个之间被夹紧而形成法兰,其他的应用包括农业用管道、汽车用燃气管、家具扶手。家具扶手体现了X-Y加工过程的变化,为了达到手感好和结构合理的要求,复杂形状的制品可用内层坚硬,外层柔软的材料成型,还可以吹塑成型双重壁塑料制品。

2 负压牵引成型方法

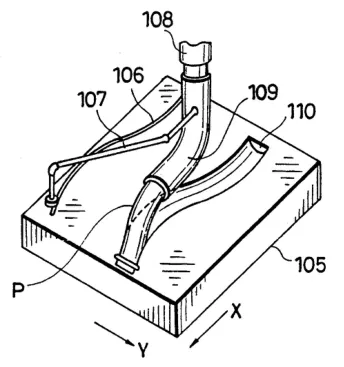

三维负压牵引成型方法也可以称为吸入式吹塑成型方法,其工作原理是型坯直接从型坯模头的口模中传送(在大多数情况下是储料缸式模头)进入闭合的吹塑模具内,然后通过吹塑模具中的“真空”气流引导通过。这种气流也防止了型坯同模具的过早接触。一旦型坯底部露出吹塑模具,型坯就被上下两个夹紧组件切断,接着吹涨和冷却过程开始启动。吸入式吹塑只需要相对简单和低价的吹塑模具。其工作原理如图3所示。

图3 负压牵引吹塑成型方法原理图

采用负压牵引吹塑成型的加工方法时,塑料型坯被吸附在闭合的吹塑模具内,同时需要型坯的顶出和在模具内部形成负压,吹塑模具由主要部件和水平滑动的弧形型芯块组成。此加工过程可以分为以下几个步骤:

(1) 吹塑模具闭合;

(2) 吸空装置(负压装置)是底部的弧形零件,一旦模具闭合就准备开始工作;

(3)型坯顶出过程和负压作用要同时发生;

(4) 采用压缩空气预吹塑型坯;

(5) 当挤出的型坯达到需要长度时,顶出和抽真空过程自动停止,同时,滑动弧形块闭合;

(6) 用吹气杆或吹针吹胀制品;

(7)当冷却时间结束时模具打开取出制品。

负压吹塑方法能生产出低溢料的三维弯曲制品,与其他加工过程相比,它具有以下特点:

(1) 设备和模具的投资相对较少,可缩短生产运行周期;

(2) 生产工艺简单,操作方便;

(3) 当模具在循环期间闭合时,无挤压力产生;

(4) 模具中的气流防止了型坯和模具表面时间的过早接触,成型的制品表面质量好;

(5) 可以加工较低熔体强度的材料,例如尼龙;

(6) 此加工过程也适应于连续顺序共挤。

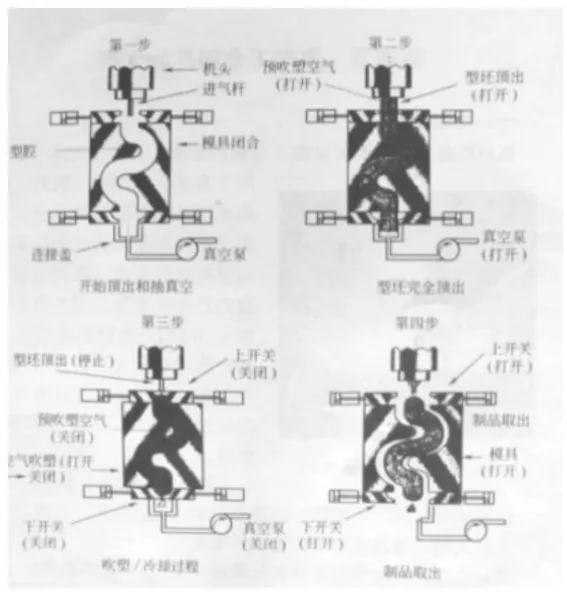

见图4,一种三维负压牵引吹塑成型的设备与模具。

图4 一种三维负压牵引吹塑成型的设备与模具

3 机器人柔性吹塑成型方法

机械手柔性吹塑成型方法是随着机器人在工业生产中普遍应用后发展起来的一项新型吹塑工艺,由于可移动模头模具系统是靠移动机头或模具来实现型坯的安放过程,中间过程带着质量庞大的模头挤出系统或模具部件在运动,而且当型腔形状复杂,尤其是当型腔出现突然90度转弯的时候,简单的X-Y系统很难实现其运动轨迹,而机器人超强的柔性单元,通过程序的编制,可以轻松的完成型坯的安放。而且可以完全不移动沉重的模具和模头。

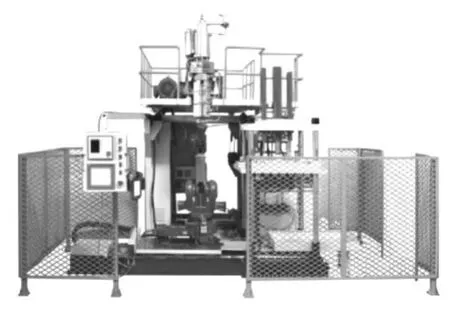

机器人柔性吹塑成型方法的工作原理如下,当型坯从模头挤出时,由机械手夹持单元预封型坯,并进行预吹防止物料粘结,型坯在自重及挤出压力下伸长,当达到一定的长度时,机器人夹持住型坯,由模头模口切断型坯,机器人则夹着一定长度的型坯按预先编写的程序轨迹把型坯放到下方的模具中,完成后机器人复位,下模具半体在滚珠丝杆的作用下向合模部位移动,下半模到位后,在合模机构的作用下合模,吹针进行吹胀,开模取出制品,下半模移动到模头下方位置,等待下一工序的到来,完成一次循环。见图5。

图5 机器人柔性吹塑成型方法示例

图5左图中是一种双工位吹塑机采用机器人柔性吹塑成型方法的示意图,右图是一种采用机器人柔性吹塑成型方法的设备外观图。从图中可以看出,为了提高吹塑设备的使用率,提高生产效率,可通过在模板挤出机挤出方向垂直的方位安装两个合模机构,成为双工位机型,使双工位设备的模具互换完全没有问题。在型坯直径完全一致的情况下,在两个工位上可生产2种完全不同的制件。由于其紧凑的结构只需要一个机械手进行集中取出制件。这样可以提高了设备的生产使用范围。

4 三维中空吹塑设备实例

国内金纬机械研发的生产异型管件制品的设备JWZ-BM3D-800三维中空吹塑成型机,其成型设备外观图见图6-19。该设备对于三维旋转形状的管状件,如汽车用的进气管、或注油管等,能够进行无飞边(或仅有少许飞边)的生产。可为用户在制品的生产中较为显著的节省原料、机器能耗、生产周期和人力消耗等,同时也能够更好的保证制品的强度。

图6 一种采用机器人操作的柔性吹塑成型设备

4.1 生产工艺过程

该三维吹塑成型机采用水平吹塑,合模锁模机构在垂直方向开合,移动模具机构水平方向运动,成型模具下半部分移至边位,则射料开始,直径比直径小的型胚通过机械手机构被直接放入模具型腔,然后成型模具下半部分移动到原位,合模机构闭合锁模,吹塑和冷却过程开始,达到设定时间后开始开模,为安全方便地把制品取出,要求制品留在上模体,待下模体移到边位时,制品被顶出装置顶出,接料盒接住制品,下一循环开始。现介绍以PE为原料生产汽车风管的工序流程图,如下图所示:

原料→配料→加热挤压→机器人下封口→型胚壁厚控制,射料定长挤出→机器人夹持型胚→切断型坯→机器人下放型坯至下半模→移模→合模→吹气保压→冷却后开模→制品取出→下半模返回至模头下相应部位,等待下一工序。

4.2 柔性三维中空吹塑成型机组成

1)挤出系统

根据物料的特性及加工工艺,合理的选择适合生产的螺杆机筒结构,例如,当生产PE物料,且为粒料时,可适用IKV螺杆结构,已获得稳定而均匀的熔体型坯质量。而生产PA物料,则需适用突变型结构螺杆结构。挤出机规格根据制品生产产量要求配置,JWZ-BM3D-800配65主机,产量为75Kg/h。

2)型坯模头

为了获得均匀稳定的型坯物料,该机采用“先进先出”原则的螺旋机头进行生产,为了制品壁厚均匀,消除型坯因自重引起拉伸而影响的壁厚,型坯的壁厚应根据制品的形状进行优化,通过壁厚的优化,提高制品的质量。壁厚控制系统是对模芯缝隙的开合度进行控制的系统,即位置伺服系统。在生产过程中,为了保证制品的质量,要求被控量能够准确地跟踪设置值,同时还要求响应过程尽可能快速。要达到上述两种要求的控制效果壁厚控制系统采用闭环反馈设计,其组成部分包括壁厚控制器、电液伺服阀、动作执行机构和作为信号反馈装置的电子尺。操作人员在壁厚控制器的面板上设定型坯壁厚轴向变化曲线,控制器根据曲线输出大小变化的电压或者电流信号至电液伺服阀,由电液伺服阀驱动执行机构控制模芯的上下移动,从而造成模芯缝隙的变化。电子尺通过测量缝隙的大小得出相应的电压信号反馈给壁厚控制器。这就构成了闭环的壁厚控制系统,口模采用收敛式结构。

3)机器人部件

机器人部件执行预封及夹住切好定长的型坯的安放工作,其要求具有良好的柔性,可以方便的根据型腔的变化编写程序,完成相应的动作,其具有6轴运动副,可以到达允许活动区域范围内任何角落。为方便封口和夹持型坯,设计一个夹手与机械手臂相连。

4)移模部件

移模部件起着移动模具从放料位置到合模部件之间移动,其要求移动平稳,噪声小,在此采用伺服电机配滚珠丝杆结构来完成相关动作。

5)开合模机构

开合模其作用是驱动成型模具的开闭,保证承受、锁紧压缩空气吹胀管胚为制品形状的吹胀力,采用垂直方位压机结构形式,利用大小油缸液压方式进行锁模,采用比例阀控制控制技术,具有锁模力大,开合模速度快,运行平稳,节能环保等优点。

3D blow molding technology of automobile plastic air duct

Jiancheng Qiu Jianling He

( Suzhou TongDa Machinery Co.,Ltd.)

This paper mainly introduces the principle and method of 3D blow molding.

air duct,3D,blow molding