电袋复合除尘器运行阻力分析及降低阻力措施

蔡芬

摘要:本体阻力是决定除尘器性能和运行经济性的重要指标。文章分析了影响电袋复合除尘器本体运行阻力的主要因素,提出了在设计、安装、运行维护等各环节中降低除尘器运行阻力的有效措施,从而提高电袋复合除尘器性能并保证其稳定、经济运行。

关键词:电袋复合除尘器;运行阻力;阻力措施;运行维护;除尘技术 文献标识码:A

中图分类号:X701 文章编号:1009-2374(2017)11-0149-03 DOI:10.13535/j.cnki.11-4406/n.2017.11.076

1 概述

近年来,全国大规模爆发了“雾霾”天气,大气环保的形势十分严峻,大气污染治理已经成为全社会共同关注的重大问题。燃煤电厂是我国大气污染物的排放大户,因此国家加大了对燃煤电厂的环保治理力度。2015年底,环保部、发改委、国家能源局联合下发了《全面实施燃煤电厂超低排放和节能改造工作方案》的通知,对燃煤电厂的污染物排放提出了更高要求的同时还需确保设备的节能运行。因此,政策的实施倒逼了环保技术的进步,作为我国主流干式除尘技术的电除尘、电袋复合除尘、袋式除尘面临技术升级及节能改造。其中,本体阻力是决定除尘器性能和运行经济性的重要指标,如何降低除尘器本体阻力是其技术升级及节能改造的关键之一。

2 除尘技术及其运行阻力的主要影响因素

目前,在燃煤电厂典型的烟尘超低排放技术路线中,干式除尘器方案主要有电除尘、电袋复合除尘和布袋除尘,其中电除尘器的运行阻力主要由除尘器结构、清灰决定的。袋式除尘器的运行阻力不仅与除尘器结构、清灰有关,还与滤袋材质、过滤风速有关。电袋复合除尘器是将电除尘的荷电收尘及袋除尘的过滤拦截机理有机结合的一种除尘器,其运行阻力还与电场区与袋场区的耦合配比有关。

除尘器的性能指标主要包括技术指标和经济指标两大类,其中技术指标主要包括处理烟气量、除尘效率、运行阻力等。电除尘器的本体阻力为150~300Pa,袋式除尘器的运行阻力一般控制在800~1500Pa,电袋复合除尘器的运行阻力一般稳定在500~800Pa。对于袋式除尘器和电袋复合除尘器来说,除尘系统压力损失所带来的引风机电耗占系统能耗的比例较大。除尘器运行阻力增加会引起引风机能耗的增加,加大整个系统的电耗,降低设备的经济效益。另外,阻力上升必须调整清灰频率,既增加了压缩空气的消耗量,冲刷滤袋,缩短滤袋寿命,同时也降低了除尘效率。

除尘器运行阻力也称为压力降(ΔP),是指含尘气体通过除尘器的阻力,是除尘器进、出口断面处气流的全压绝对值之差,阻力大小与除尘器设计选型、安装和后期的维护管理都有很大的关系。电袋复合除尘器的运行阻力主要由四部分组成,即设备结构阻力(ΔP1)、清洁滤料的阻力(ΔP2)、滤料上粉尘层的阻力(ΔP3)、滤袋表面残留粉尘阻力(ΔP4)。

ΔP=ΔP1+ΔP2+ΔP3+ΔP4

设备结构阻力(ΔP1)是指烟气通过除尘器内部时,除尘器本身对气体产生的阻力,主要是气流在发生扩散、收缩及流场变化而产生的压力降。

清洁滤料的阻力(ΔP2)是指未过滤粉尘时滤料的阻力,约50~150Pa,是由滤料本身的特性来决定的。滤袋的阻力大小通常是用透气性来表示的,常规电袋复合除尘器用滤袋要求选择初始透气量为≥100L/dm2min的较为合适。

滤料上粉尘层的阻力(ΔP3)会随着滤袋表面粉尘厚度的增厚而加大,约为清洁滤料的阻力(ΔP2)阻力的5~10倍,是电袋复合除尘器阻力的主要来源。

滤袋表面残留粉尘阻力(ΔP4)是指在设备使用一段时间后,少量微细尘粒渗入纤维层内部,形成“深度过滤”,也可对后续的含尘气体起主要过滤作用。但随着时间的延长,粉尘残留阻力会逐渐增大,最终可能导致滤袋堵塞、阻力升高。

3 电袋复合除尘器阻力升高的影响因素及其应对措施

电袋复合除尘器有机结合了静电除尘和布袋除尘的特点,充分发挥了电除尘和布袋除尘的各自优势以及两者有机结合的优点,可长期在低排放、低阻力的情况下运行,但也有可能出现阻力异常升高的情况,主要可以从设计选型、安装、运行维护三方面分析。

3.1 设计选型的降阻措施

影响电袋复合除尘器阻力的设计选型包括过滤风速选择、除尘器风道结构、滤料的选择等。

3.1.1 过滤风速。由图1可看出,过滤风速越高,粉尘层阻力(ΔP3)越大。但过滤风速降低后,需要加大过滤面积及设备占地面积,增加投资成本。过滤风速的选择还与进入袋区粉尘性能、粒径大小和浓度有很大的关系。同时,过滤压降随着粉尘浓度的增大而增大(如圖2)。考虑到电袋复合除尘器中前级电场已收集80%粉尘,且进入袋区粉尘已荷电,可选择比较大的过滤风速,一般可取1.0~1.4m/min,仍可保证电袋复合除尘器低阻稳定运行。

3.1.2 除尘器风道包括进、出口烟道的进、出风方式、气流进入滤袋区的比例、提升阀的结构等。通过实物模型(图3)与CFD数值模拟(图4)相结合的方式,采取调整进出口烟道的导流装置,合理分配进风流量,避免局部流量突变,导致阻力剧增。另外,大量的数值模拟、实物模型及工程实践证明:如果进入滤袋正面、侧部和底部为最佳比例,调整提升阀开孔直径和提升高度,均可保证良好的气流分布,所以优良的气体流场分布是保证电袋复合除尘器低阻稳定运行的条件之一。

3.1.3 滤料的选择。滤料的阻力大小通常是用透气性来表征的,常用的滤料纤维有PPS、PI和PTFE,其中PI纤网疏松多孔,透气性极好,但其容易发生水解,且抗酸、碱性及抗氧化能力一般,纯PI不适用于我国燃煤锅炉复杂多变的煤种。所以国内电袋复合除尘器常用滤料为混纺滤料,在保证其透气性的前提下,进一步提高滤料的过滤性能。在滤料的选型中,还可能选择过滤性更高的覆膜滤料,但应注意滤膜的质量和覆膜工艺的选择。如选择不当,极易出现脱膜的现象,致使灰尘堆积,阻力加大,最终导致滤袋失效。

3.2 安装过程中的降阻措施

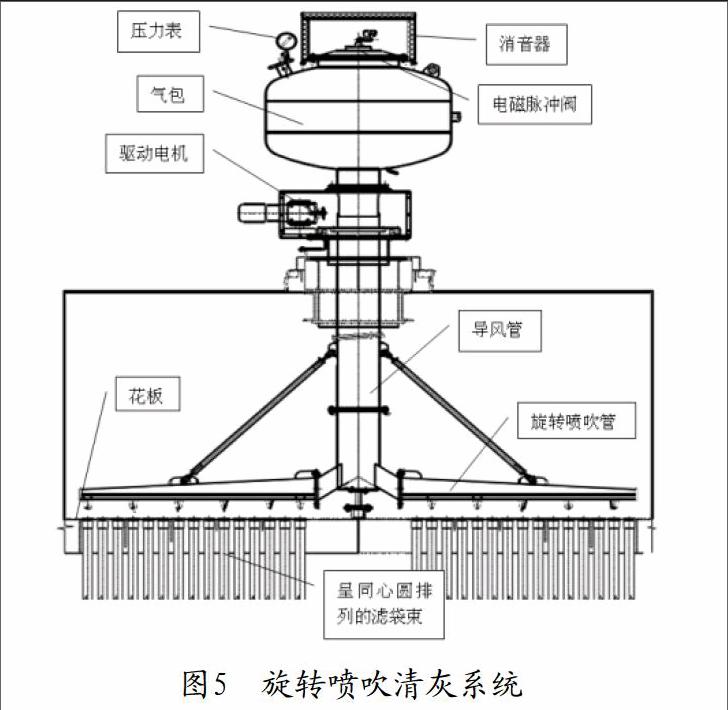

影响电袋复合除尘器阻力最大的是花板和清灰系统的安装。对于行喷吹清灰系统来说,必须保证喷吹孔与花板孔的同轴度,且同一根喷吹管所对应的花板孔应安装于同一直线上;对于旋转喷吹清灰系统,如图5所示,由于其滤袋结构是按同心圆布置,在花板安装时对滤袋孔同心度要求非常高,喷吹时采用模糊清灰方式决定了导风管垂直度和旋转喷吹管的平面度要求。安装不规范问题将会导致清灰不彻底,致使除尘器的运行阻力不断上升。

3.3 运行维护的降阻措施

3.3.1 在除尘器投运之前进行预涂灰,使滤袋表面附着一层灰尘,避免在锅炉投运初期或低负荷时运行时的助燃油直接粘附到滤袋表面,阻塞滤袋。

3.3.2 在运行过程中,尤其要注意高温对滤袋透气性的影响,可设置高温报警,临时开启旁路或进行紧急喷水降温,严重时可采取停机处理。

3.3.3 结合现场实际情况,设置合理的清灰周期和清灰制度,对于反复清灰仍阻力高的情况可采取离线清灰模式,同时还要保证清灰气源的含油等级和湿度;定时检修电场区收尘情况,严格控制进入袋区的粉尘浓度,降低袋场区处理粉尘浓度。

3.3.4 时刻监控除尘器上游设备,控制脱硝设备的氨逃逸总量;在锅炉设备爆管时,立即采取紧急停机处理,避免一切有可能造成除尘器低温运行、结露致使糊袋。一旦发生糊袋,清灰系统就会失效,阻力急剧

上升。

4 结语

电袋复合除尘器作為一种高效的除尘设备,已成功运用于火电、水泥等行业,阻力长期稳定于800Pa左右,但仍有个别超标情况。为进一步降低电袋复合除尘器的运行阻力,从设计源头抓起,严格控制安装质量,遵循运行维护手册规章,保证除尘器稳定低阻力、低排放运行。

参考文献

[1] 黄炜,龙正伟,林宏,郑晓盼.电袋复合除尘器内部提升阀参数对流量分配的影响[J].科技创新导报,2013,(22).

[2] 吴江华.电袋复合除尘器运行阻力升高原因分析及对策[J].龙岩学院学报,2016,34(26).

[3] 王冠,王海涛,张殿印.脉冲袋式除尘器的阻力分析[J].中国环保产业,2011,(9).

[4] 许东旭,赵永水,周炎,吴永刚.电袋复合除尘器运行阻力升高的原因分析及对策[A].第15届中国电除尘学术会论文文集[C].20013.

(责任编辑:王 波)