电池模组及其冷却方法研究

摘要:电池模组是由多个电池模块连接而成的,在实际应用中会产生大量的热量导致电池的温度上升,温度过高会直接降低电池的性能。文章以电池模组冷却为研究对象,对一种冷却效果好、结构稳定性高的电池模组进行探究,根据研究,该散热装置的散热效果较好,能够有效满足实际应用需求。

关键词:锂电池;电池模组;散热装置;冷却方法;能源消耗 文献标识码:A

中图分类号:TM911 文章编号:1009-2374(2017)11-0060-02 DOI:10.13535/j.cnki.11-4406/n.2017.11.031

眾所周知,能源是国民经济的重要组成部分,而目前推动经济发展最多的还是石油资源。21世纪以来,随着全球能源消耗的不断加大,随之带来的环境污染问题也愈发严重。汽车尾气排放超标已成为城市空气污染的一个重要因素,如果不解决石油资源等不可再生能源的快速消耗和控制汽车尾气的排放,将会直接危害人类的生存空间和身心健康。不断研究和开发新技术降低能源消耗是解决以上问题的关键,电动汽车就是新能源概念下的产物,用电能取代燃料成为能量源,为汽车提供驱动力。随着我国对新能源汽车的各类补贴政策的推动,新能源汽车(混合动力、纯电动、燃料电池等)得以快速发展。锂电池作为纯电动汽车的主要动力元件,直接决定着车辆的使用和整体性能。

1 锂电池模组冷却的必要性

锂电池模组是由若干个锂电池串并联后组装而成的,在电动汽车的应用中,电池处于随时充放电的状态,而充放电又是典型的电化学过程,在电池充放电过程中,电池组内温度可能达60℃以上。在电动汽车长时间运行过程中,若干个电池模块的热量则会聚集,如不及时对电池模组进行散热冷却,则会对电池的性能、使用寿命以及使用的安全性产生影响。根据文献及研究分析,锂电池衰减机理表明锂离子电池在40℃的环境下工作与常温下工作时的寿命基本一致,但在超过45℃以上的温度下,随着工作温度升高,锂电池初始容量会不断衰减,当工作达到55℃时,电池容量就只有初始容量的70%。因此锂电池理想工作温度为20℃~40℃,如果需要锂电池在恒定的温度下工作,必须构建完善的冷却系统。目前,针对电池冷却也有多种方式,但是电池冷却受技术影响,仍会出现各种不稳定问题。同时由于车辆行驶地域环境跨度较广,电池需适应各种恶劣环境的考验,这就使得研究电池冷却系统具有十分重要的现实意义。

2 锂电池冷却方式研究

由于锂离子电池对工作温度很敏感,其使用寿命主要受工作温度影响,汽车行驶过程中,随着不断的充放电,电池内部产生的热量需要及时散发出去,使电池始终处于理想温度的工作状态。但同一类型、规格的电池在电压、内阻、容量等方面的参数值存在差别,使其在电动汽车上使用时,性能指标往往达不到单体电池的原有水平。在电池运行过程中,不能忽略电池温度均匀性,由于电池的温度是不一样的,因此必须关注任意两个电池的温差,同时还应该提高散热效果,具体包括设计风道、提升冷却板的接触导热能力等。通过应用电池模组冷却热管理,可以有效起到很好的冷却效果。目前,电动汽车动力领域锂电池模组冷却方式主要有以下三种:

2.1 风冷

风冷的结构简单、安全,维护方便,成本也较低,是目前电池模组采用最多的散热方式。它分为自然对流和强制对流两种冷却方式,电动汽车多采用强制对流流冷却,通过风扇或压缩空气对电池散热。但是空气与电池表面热交换系数低、热量散出慢,且电池模组无法密封,防水、防尘效果差,也很难保证电池模组内单体电池之间的温度一致。

2.2 液体冷却

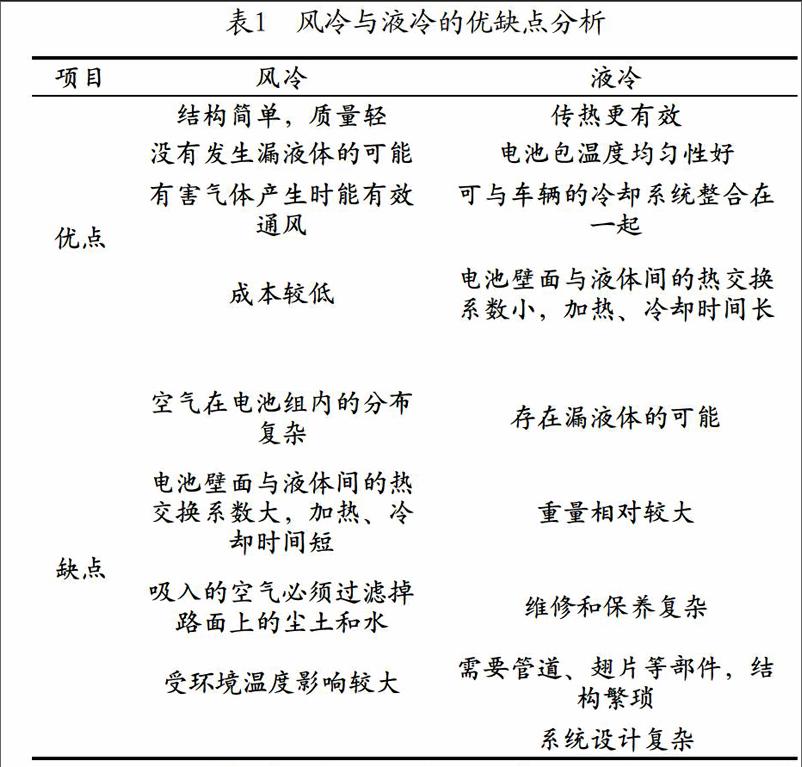

液体冷却是指采用高导热率、电绝缘的液体和电池进行直接或间接接触,使热量被流动的液体带走。制冷液体由于导热率高可以快速的使电池降温,并能保持单体电池之间温度的一致性,但制冷液都存在黏度大的特点,限制了流动的速度,导致换热效果也不够好(如表1所示)。

2.3 相变材料冷却

相变材料是指随着外界温度变化,其物理状态发生改变并提供热量的物质,利用工质的相变潜热使电池温度维持在一定范围内。它可以在很大程度上控制温度的上下限,满足锂电池20℃~40℃理想工作温度要求,并且使电池模组内各单体电池温度一致,冷却效果好,但成本较高,目前技术也还不够成熟,正处于发展阶段。

3 电池模组冷却方案设计

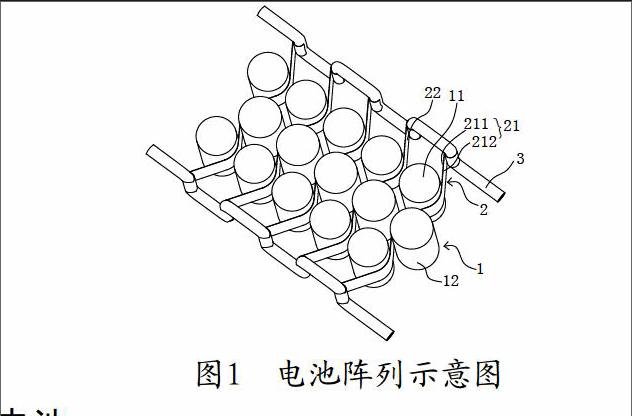

电池模组由电池阵列、散热片、冷却管和壳体四个部分组成。电池阵列1包括若干单体电池。电池采用圆柱形电池,若干电池在电池阵列1中呈错列布置。散热片2穿插于电池阵列1中,冷却管3设置于电池阵列1两侧,其内部通入制冷剂。如图1所示,散热片2迂回的穿插于电池阵列1中,并穿出电池阵列1固定于冷却管3上。散热片2采用迂回的穿插方式,有利于增加散热片2与电池11的接触面积,从而增加电池模组的换热面积,能有效地将单体电池的热量导出。

3.1 电池

电池阵列1包括两个相邻设置的第一电池11和第二电池12,散热片2包括两个相邻设置的第一散热片21和第二散热片22,第一散热片21和第二散热片22均包括相对设置的第一侧面211和第二侧面212,第一散热片21的第一侧面211沿着第一电池11的轴向包裹于第一电池11外,第一散热片21的第二侧面212沿着第二电池12的轴向包裹于第二电池12外,第二散热片22的第二侧面212与第一电池11接触设置。由此可见,在由第一电池11和第二电池12组成的电池阵列中,散热片2与第一电池11的轴向外表面都呈接触设置,相对于传统的直线型的散热片,其可以使散热片与单个电池的轴向表面相接触,散热面积大,冷却效果好。优选的散热片2的宽度与单体电池轴向长度相等,如此可以使散热片2能接触整个电池的轴向表面。散热片2的宽度大于单体电池轴向长度的一半。

3.2 散热片

散热片2采用柔性的石墨材料制成,石墨材料具有优越的导热性,薄且为柔性,可以依电池的具体排布进行任何迂曲的不规则布置,可增加散热片与电池之间的接触面积,从而进行有效换热。石墨材料可以为石墨片或石墨烯等。

3.3 冷却管

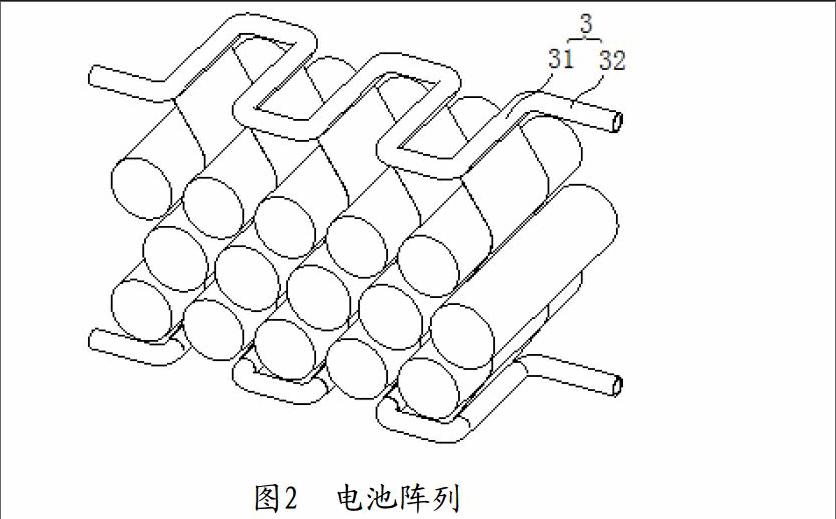

冷却管3呈迂曲管状,一方面,迂曲的管状有利于增加制冷剂的行程,从而增加制冷量,提高换热效果;另一方面,迂曲的管状有利于散热片的固定。如图2所示,冷却管3包括与单体电池的轴向相平行的第一段31以及与第一段31相垂直的第二段32,第一段31与第二段32之间采用圆弧过渡连接,散热片2固定于第一段31上。

第一段31设置于电池阵列1的两侧,并位于相邻两单体电池之间的对应位置。如此设计,当散热片2与第一段31连接时,必须要被牵引到两单体电池之间的对应位置,可以进一步增加电池与散热片的接触面积。

3.4 壳体

壳体4与电池阵列1、散热片2和冷却管3一体成型,以将电池阵列1、散热片2和冷却管3封于壳体4中(如图3所示)。如此设计,可将电池、散热片、冷却管牢固的固定在一起,形成电芯砖,增加整个电池模组的结构稳定性,可满足强烈的冲击、振动、冷热冲击等恶劣环境使用需求。本次实施将电池阵列、散热片和冷却管组装完成后,然后采用灌封胶水灌封,使四个部分牢固地结合在一起。还可以对壳体进行水冷或强制风冷,以进一步提高电池模组的冷却效果。

4 结语

综上所述,本方案通过采用迂回穿插于电池阵列的散热片,可以增加散热片与电池的接触面积,使其充分进行热传导,并将热量传递给冷却管,与制冷剂进行热交换,除此以外,还能够达到很好的制冷效果,从而实现对电池阵列的冷却,冷却效果好。

參考文献

[1] 严刚,李顶根,秦李伟,等.纯电动汽车锂离子电池成组热效应分析[J].汽车工程学报,2016,6(5).

[2] 张翔,胡冰乐,郑金凤,等.新能源汽车电池散热风扇驱动系统设计[J].福建师大学报(自然科学版),2013,42(5).

[3] 杨志刚,黄慎,赵兰萍.电动汽车锂离子电池组散热优化设计[J].计算机辅助工程,2011,20(3).

[4] 韩治成,谢安国,单琪,等.电动汽车电池箱结构优化的散热性能数值模拟[J].辽宁科技大学学报,2013,36(6).

作者简介:刘智亮(1978-),男,江西人,供职于广东亿鼎新能源汽车有限公司,研究方向:汽车项目管理。

(责任编辑:黄银芳)