矿井急倾斜大采高工作面煤体滑移冒落处置工艺

郭玉强+刘玉元

摘 要:工作面推采期间,地质条件变化,煤体出现滑移,顶板冒落,整个工作面机道及支架立柱前方空间冒落矸石充实,工作面顶板情况不明,溜子无法启动,难以处置,在此情况下,采取多种组合形式,解决处置顶板,使得冒落顶板得以控制,恢复生产。

关键词:大采高;急倾斜;煤体滑移;顶板冒落;处置;充填

中图分类号:TD322 文献标识码:A

一、工作面概况

工作面位于一采区九层南翼,工作面走向长742.6m,倾斜长平均159.2m。工作面标高+782.2m~+904.7m,工作面埋深339.3m~467.8m。工作面开采煤层为九层煤,煤层分为上、下分层,总体厚度4.25m。煤层倾角在37.7°~43°之间,平均煤层倾角42°,工作面内地质条件较复杂。

煤层顶板为浅灰色灰岩,厚2.1m;其上为浅灰色砂质泥岩或泥岩,厚7.41m;再上为灰色泥岩粉砂岩,厚3.58m;再上为灰白色细砂岩,厚3.6m;再上为黑色泥岩,厚8.61m;再上为8层煤,厚0.7m;再上为浅灰色中砂岩,厚1.28m;再上为灰白色细砂岩,厚2.11m;再上为灰黑色泥岩,厚5.16m;再上为7层煤,厚0.45m;7层煤顶板浅灰色灰岩,厚2.40m。煤9底板灰色砂质泥岩,平均厚3.35m。

二、工作面煤体滑移及顶板情况

1.工作面生产基本情况

1902S外面煤层有益厚度3.5m,平均采高4.2m;煤层倾角平均40°,其中50节以上43°,50节~20节40°,20节以下380;工作面装备MG500/1330-WD型双滚筒采煤机落煤、装煤,采煤机截深0.8m,工作面循环进度0.8m。采用SGZ1000/1400中双链刮板输送机运煤,ZY9000/24/50型掩护式液压支架支护顶板。

2.工作面煤体滑移片帮情况

工作面煤壁出现严重片帮,主要集中在30节~80节,片帮深度达到5m~8m左右;由于工作面大倾角仰斜开采,仰采角度平均10°。工作面煤壁子片帮后煤矸飞起冲击严重,造成1~40节飞出矸石较多,溜槽外侧及人行道侧埋住支架立柱空间,每个循环需要清理浮煤,期间不能多工序平行作业,严重影响正常出煤,造成整体推进缓慢。

片帮后采取多种措施加强工作面管理,加强防滑油缸使用、采用单向割煤,防止工作面刮板机下滑。

前期采取调溜尾方式减少工作面的空顶距但效果不理想,未能控制工作面刮板机的下滑。造成1#液压支架、面溜头下滑至平巷,无法正常出煤。

煤机在下端头返刀时,工作面25~溜尾出现严重片帮,片帮深度达到5m~8m,造成80节以下浮煤淤满整个机道和立柱前方人行道,压住溜子,工作面煤机埋住。煤机扒出后反复埋住、工作面刮板机开不动。因工作面机道大面积片帮空顶,人员无法进入机道内下放煤矸、支护顶帮。

3. 1902S面煤体滑移片帮原因分析

(1)工作面推采260m临近二次见方位置,工作面顶板压力大。

(2)工作面受1301S面下顺槽区段煤柱影响,应力集中,工作面推采到二次见方位置,1902S面与1901S面区段煤柱塑变后,应力重新分布,造成顶板压力增大。

(3)工作面顺槽巷道布置3°~6°上坡,仰斜开采。

(4)工作面处在向斜构造轴部上升阶段,仰采角度进一步加大,达到10°,煤体遭到破坏,构造应力大。

(5)为防止面溜子下滑,工作面采取伪斜推采,方位角98°,8°伪斜的向上位移量抵消面溜子的下滑量。伪斜推采加大了工作面仰采角度。

(6)工作面大倾角大采高开采,片帮后形成自由面,压力向深部转移,引起再次片帮。

4.工作面冒落情况

工作面自开采以来,至局部发生片帮,大面积煤壁滑移及漏顶,经过后期实测及分析,得到以下数据:

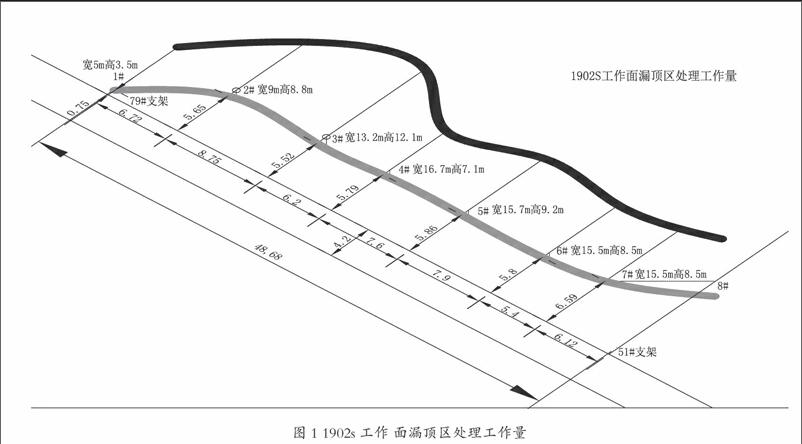

80#~50#支架为高冒区,冒落宽度平均12m,漏顶高度最高54m;50#~40#架顶板冒落宽度平均6m,漏顶高度为3m~5m;40#~30#架顶板冒落宽度平均5m,漏顶高度1m~2m;预计冒落矸石15000m?,如圖1所示。

三、工作面支护方案

经过多方研究论证,针对漏顶区域,首先完成支护区域的顶板支护和冒顶区域充填工作,然后强行推采经过冒顶区域。

在工作面以外打设溜矸道及排矸巷,使用扒装机排矸及工作面自溜排矸的方式及时运输冒顶区域矸石;顶板及两帮使用锚索配合金属菱形网及钢带梁的方式支护,漏顶区域使用联锁木垛接顶加强支护,后期使用工字钢配合4.5m单体移架推采。

1.施工溜煤矸

(1)为处理工作面片帮、埋压溜子的煤矸,从工作面运输巷下出口(煤壁子)外10m,按方位角286°,沿9上煤顶板补掘巷道160m透回风巷,作为溜煤矸巷,分别在50#、65#、80#节与溜煤巷作联络巷,分段处理压埋溜子的煤矸,方便人员进入机道片帮区域,对顶帮进行锚带网支护加固。

(2)使用扒装机将50#支架以上冒落的矸石经排矸巷溜矸道外排至转载机。同时把工作面1#~30#支架煤壁子剥帮4m,底板铺设铁板依靠爆破大矸石诱导岩石自溜实现工作面剩余矸石的排放。

2.上端头至57#区域顶帮加固

(1)上端头溜尾至57节片帮空顶段,对顶帮进行锚带网支护加固。按照自上而下的顺序,先用液压单体临时支护顶板,再进行顶板、煤壁子的锚带网支护。

(2)上端头向外15m,沿巷道下肩窝施工两排走向对接锚索桁架,一排沿巷道下肩窝,另一排沿超前支架顶梁下边缘。7.30日完成。

3.下端头至25#区域顶帮加固

(1)下端头至25#区域,对机道顶帮进行锚带网支护。先在25节处,用单体、木料、钢筋网等物料,对淤满溜子的煤矸设置防滚矸安全挡卡,再自上而下进行顶板、煤壁的锚带网支护。

4.施工溜头段溜煤道

(1)煤机放在溜头,开宽机道作为处理25~50节煤矸的溜煤道,开帮深度煤机截盘距煤壁2m,采用锚带网支护顶帮,轻型铁板铺底溜煤,煤机上滚筒处用单体和铁板固定在一起形成与煤壁夹角45°斜面,便于沿煤壁处向下溜矸。

(2)工作面下出口至破碎机18m范围内,开宽上帮1m,便于存放、破碎大块煤矸。

5.片帮矸石处理

(1)工作面溜煤道施工完毕后,负责25~80节的排矸和片帮区域支护工作。先支护后逐段排矸,先从片帮最高点(预计80节)开始,按照先支护顶部,再支护四周,锚带网加锚索支护,预留长锚索配木料穿顶的方式进行支护,随支护随逐段排矸,依次向下施工。

6.转载机内侧挡煤板拆除

拆除下出口至转载机破碎机段的上帮挡煤板,便于排运煤矸。

7.工作面单体支护

50#~80#节支架顶梁下,支设液压单体辅助支撑。

8.溜头回缩及端头支架回撤

(1)将溜头区域回缩溜槽一节,重新合茬,为端头支架回撤创造条件。

(2)将端头支架外牵至破碎机北侧,拆卸支架,进行外运。

9.支护穿顶

冒落矸石高度随着矸石外排开始从上而下逐渐减小,当冒顶矸石下沉2m~3m时,停止排矸,采用自上而下的顺序支护。顶板及两帮采用Φ17.8×L6200mm的钢绞线配“W”钢带及金属菱形网支护,锚索间排距1000×1000mm(根据现场实际情况,进行调整)。当煤岩体及其破碎时,先进行注浆加固,再打设锚索。

冒顶区域顶板及两帮支护高度达到4m~5m,停止排矸,开始使用圆木穿顶。穿顶底座使用顶板下垂的4根锚索吊挂Φ350mm~Φ400mm圆木作为底座,使用固定在推采侧锚索上的4根钢丝绳斜拉圆木,加强底座稳定性。使用滑车配合钢丝绳运输木料至穿顶区域,确保圆木及半圆木接实顶板。

10.漏顶区域加强支护

漏顶区域按照边排矸边支护边穿顶的循环顺序施工完毕后,在28#~81#支架顶梁上部安设工字钢棚加强支护。工字钢棚采用11#工字钢做棚头,多根工字钢间用专用卡子连接牢固,采用4.5m液压单体支柱支护,工字钢棚间排距1.75m×1.0m。

四.1902S工作面通过冒顶区域推采方案

1902S工作面漏顶区域维护完毕后,采取以下推采方案。

(一)工作面护帮锚顶假顶防护准备工作

1.卧底敷设溜槽50m,安设10寸溜矸管路160m。

2.冒顶区域45#~55#支架上方敷设皮带、風筒布,具备充填条件。

3.43#~28#支架以下矸石边排放边支护,总矸石约2000m3,总锚索360根,总单体支柱200棵。

4.浇筑每天45车混合料,约90m3,平均每天浇筑冒顶区域2m高,4.5m宽。浇筑1天停工1天,间隔时间补齐将要浇筑段单体支柱,上部铺设钢筋网。拉钢丝绳框架、运输浇筑料,下部排矸支护等工作。

(二)24/50支架拉架到煤壁子

1.准备大拉力油缸L5m×5根、Φ286链条等拉架材料。在煤壁侧底板打设锚杆/索,安设油缸,使用大油缸配链环固定支架、溜槽(3~5节1处)等方式,实现运输机及支架的快速移动,使支架到达煤壁子。

2.工作面护帮锚顶结束后,在工作面片帮处每个支架顶梁前方,紧贴顶梁沿走向方向架设工字钢棚用于临时支护(支护穿顶木料),工字钢棚采用11#工字钢做棚头,多根工字钢间用专用卡子接牢,采用单体液压支柱做棚腿,工字钢棚间排距1.75m×1.0m。然后,在有效支护下,沿工作面倾斜方向打设地锚,每组8根地锚,间距1.75m,用以固定拉架油缸。

3.在推采最困难的前四茬前,对81#~75#死架处进行挑顶和卧底,采用自上而下或自下而上的方法,逐架进行挑顶和卧底处理死架子,确保每个支架顶梁前方开出0.6m×2.0m×2.4m的空间。

4.前期处理顶板期间,维修支架等设备。

(三)支架等设备维修

工作面推至煤壁处,调整好工作面支架、溜子状态。

1.对支架存在问题进行维修完善,包括更换立柱、推移油缸、高压管子、操作阀组等部件;完善挂全工作面防飞矸网;加设防倒防滑措施。

2.支架维修。对支架的操作阀、高压管路、立柱、推进油缸及各类安全阀组进行维修更换。

3.运输机及转载机:对电机、减速机、电缆线路进行全面检查,对链条、刮板、哑铃进行排查更换。

4.煤机:完善煤机电缆卡子,对煤机进行全面会诊。

(四)实施煤壁子剥帮

1.工作面支架拉至煤壁后,将煤机逐步提至溜尾区域范围内,采取人工放炮剥帮(5.0m左右)超前支护方式,实现支架端面距在安全界限数值内,确保工作面支架顶梁全部吃进顶板去,找到正常顶板。

(五)实施支架进入煤体实体

1.剥帮完成后,将支架、溜子全部进入煤体实体。

(六)正常推采期间支架延长及缩短

1.由于前期工作面仰采开采,隐患较大,在工作面具备推采条件后,采取调采溜尾方式,调整工作面推采方位角,用油缸整体拉动部支架、溜子,确保工作面溜尾比溜头多进12m~15m,保证工作面推采方位角在93°左右。

工作面进入正常推采后,把工作面推采方位角控制在93°,控制好煤体滑移,防止推采过程中再次出现煤体滑移偏帮出现。

2.推采过程中出现溜头下滑,采取溜头缩减支架及面运输机,溜尾延长支架及面运输机模式,来保障工作面安全高效推采。

3.支架回撤外出方式。对下巷转载机段下帮进行开帮加宽,保障端头支架回缩外出路线畅通;高度、宽度能够适应24/50支架整体外出。

4.研究实施工作面运输机快速延缩实施方案。

五.矸石充填

利用现有1902S工作面接面及转载皮带运输系统改造,对1902S面处置期间矸石进行充填,具体实施方案。

1.将现有1902S工作面原运输巷进行排水、通风等整治,排查巷道状况,达到安全进入条件。

2.将现有1902S工作面接面及转载皮带运输系统进行改造,延长现有转载皮带支架200m安设卸载机头,保持现有皮带驱动位置不再变动,在新安设卸载机头南侧安装扒装机,利用扒装机反扒进行矸石回填。

参考文献

[1]邵明伟,胡耀青,严国超.大采高工作面煤柱支承压力实测分析[J].煤炭工程,2014(4):74-75.

[2]郝海金.张勇大采高开采工作面煤壁稳定性随机分析[J].辽宁工程技术大学学报,2005(4):489-491.

[3]刘长友,黄炳香,杨培举,等.大采高综放工作面煤矸流场规律及放煤工艺参数确定[C].综采放顶煤技术理论与实践的创新发展——综放开采30周年科技论文集,2012.

[4]李永红.复杂地质条件下软煤层大采高综采工作面煤壁稳定性研究,2014(6):26-28.

[5]李钊,金兆涛,聂利亚,等.极软煤层大采高综采化学注浆控制片帮冒顶技术[J].煤矿开采,2010(12):57-60.

[6]马陈社.大采高综采工作面架前漏顶的处理措施[J].煤矿开采,2012(11):45-47.

[7]李来源.复杂条件大倾角综放工作面冒顶倒架机理及控制技术研究[D].山东科技大学,2011.

[8]黄志增,任艳芳,张会军.大倾角松软特厚煤层综放开采关键技术研究[C].全国大型煤炭企业综采技术发展成果集,2010.