多模芯挤压模的设计与制造分析

黄翠婷,廖伟达,邓汝荣

(广州科技职业技术学院,广州510550)

多模芯挤压模的设计与制造分析

黄翠婷,廖伟达,邓汝荣

(广州科技职业技术学院,广州510550)

生产具有多个模芯的空心铝型材的关键因素在于模具的设计与制造,合理的设计及制造工艺是保证空腔间连接部位成形良好的关键。通过实例,对具有多个模芯的空心铝型材挤压模具设计的关键要素作了具体分析,并对该类模具在制造中的要点作了介绍。实践表明,采用这些方法很有效,能很好地解决这类型材的成型问题。

空心铝型材;多模芯挤压模;模芯;导流;设计

0 前言

随着现代制造业的迅速发展,铝型材的应用领域越来越广泛,形成的品种和规格越来越多。断面形状越来越复杂,一方面是结构设计上的需要,另一方面也是强度方面的需要。在众多品种、规格中,空心型材占主导。而在此类型材中具有两个或多个异型孔(空腔)的空心型材又占很大部分,这样在模具中就形成了多个模芯。而这类型材的挤压和生产,在实际中又极不容易控制,出现的问题较多,其主要原因是此类型材模具的设计和制造都较为复杂[1]。本文通过有关案例,就设计和制造进行探究,供同行参考。

1 具有多个空腔的空心型材的特点

有资料介绍,变形铝合金的挤压能力可用可挤压性来表示,但在实际中要确定型材的复杂程度系数往往很困难,型材的复杂程度一般可以由型材的周长与断面积之比来表示,此比值也称形状系数[2]。但是,事实上此比值有不科学的一面,它不能反映真实的复杂程度。在实际中,多空腔型材都是较为复杂的,而这种复杂程度,人们之前仅凭经验去判断。当型材某处有制造难度或金属流动难以达到或供应时,我们就认为它是复杂的。对于多个模芯的空心铝型材模具来说,模芯与模芯的连接部分往往都是金属流动难以达到的地方,在挤压过程中是最难成型的地方。因而,模具的合理设计与制造就显得特别重要。

2 多个模芯的模具设计

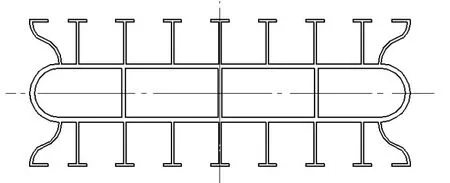

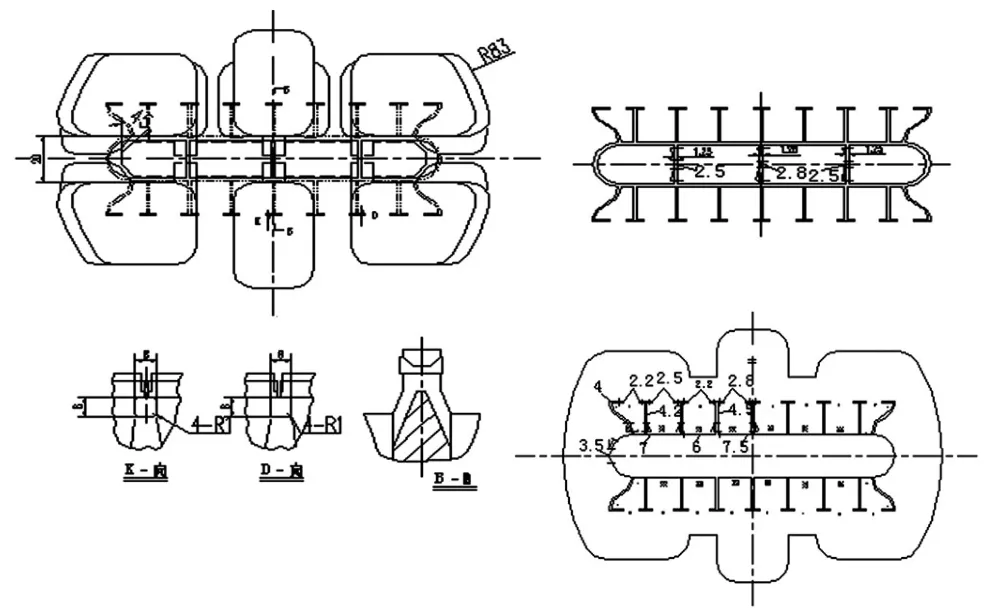

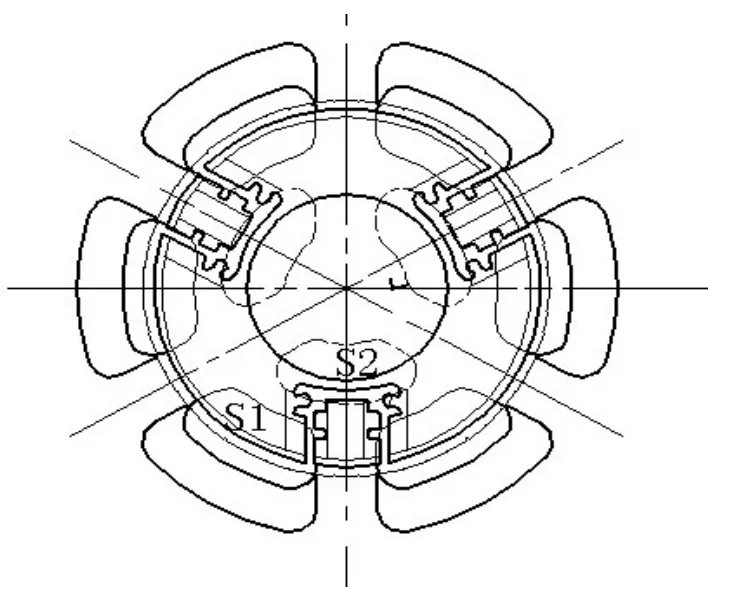

多个模芯模具设计的一个重要原则,就是保证模芯与模芯间的金属流动能设计成金属直接供料给连接处。因为这些部位都是金属流速较慢的部位。同时要考虑金属流动对连接筋形状带来的变化。对于如图1所示的一款暖气片型材面言,其模具分流孔布置及下模与模芯工作带如图2所示。这样的布置使得连接筋处的金属可以直接从分流孔两侧分别进料。

图1 暖气片型材示意图

图2 暖气片模具设计示意图

但是,如果采用如图3所示设计,则有一处筋(中间C处)分布在分流桥之间,而分流桥桥底是金属刚性区部位,金属流动阻力较大,因而金属通过焊合后再进入该处的连接筋就显得更为困难。该处就会因金属供应不足而流速很慢,造成型材质量不合格。这样的设计给修模也带来很大困难。因此,当设计这类模具时,分流孔要正对向这些连接筋。

图3 连接筋有金属供料困难的分流孔设计

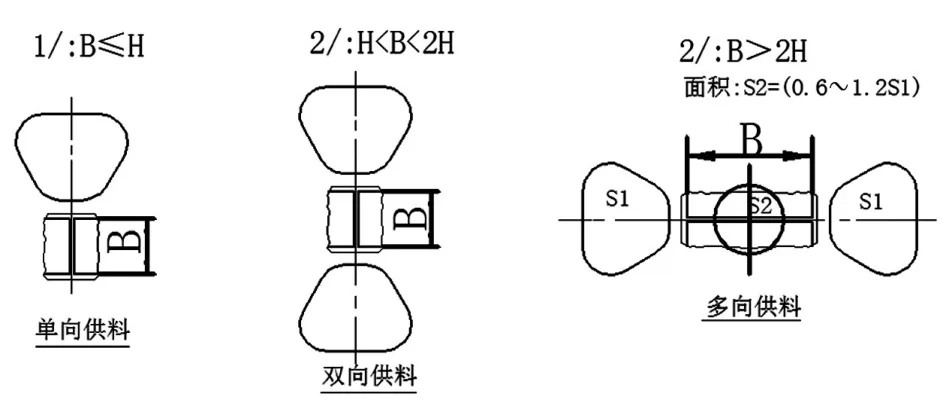

根据本人长期从事挤压模设计的经验,空腔间的连接筋的供料设计是很关健和重要的。其设计的原则是,从分流孔一个方向因金属流动供料可与其他部位保持一致的最大距离为Bmax=H(焊合室的高度),即当B≤H时,可由分流孔单方向供料。而当B>H时,若从单方向供料,就会出现连接筋处流速过慢难以调整的情况,因此要考虑从双方向或多方向供应金属。当然,当B<H时采用双向供应金属方式效果会更好。这种由两侧双方向金属流动的供料方式在实际中应用的较多。当B>2H时则应考虑多分流孔的供料方式。金属流动供料方式的设计如图4所示。

图4 连接筋处金属供料方式

正确设计供料方式后,从分流孔进入连接筋处的导流槽与导流孔的设计也很关键,要分两种情况考虑:

(1)当连接筋的金属由分流孔经导流槽供给时,在保证强度的情况下,导流槽尽可能深些,经验数值一般在20~40范围,可见图2中剖面B-B部分。而导流孔的截面积尽可能大,同时也要顾及模芯的强度。导流孔常见形状如图5所示(图中H为焊合室深度)。模芯宽度越大,模芯长度越大,可取大些。

图5 导流孔的形状示意图

(2)当连接筋处的金属由分流孔直接供应,则该处分流孔的面积S2与它外部分流孔的面积S1不能相差过大。以如图6所示的分流孔设计来说明两处分流孔面积关系应当选择的范围,经验值如下:S2=(0.6~1.1)S1,这样模具成功率较高。设计时可在满足总的分流比的情况下调整S1与S2。当S2过小时,可以使几处的内筋供应的分流孔连成一体来调整“S1”与“S2”的关系,这样,连接筋处的金属就相当于由二次分流供应,效果也是很好的。

图6 连接筋的金属由分流孔直接供应示意图

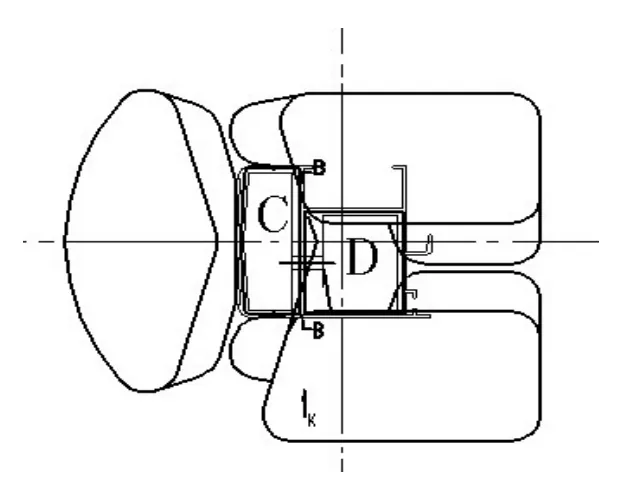

在设计具有多个模芯的挤压模时,既要考虑合理的分流与导流,还要考虑金属供料方式是否能保持模芯的受力是否均衡。当某个模芯断面积较小时,会影响模芯的刚性,造成壁厚的偏差,这时应当通过分流孔的合理布置和改善金属流动的状况来减小模芯的受力偏差,如图7所示设计。这种设计,一方面,可使连接筋稍偏离中心,使导流槽也偏离模具中心,如果连接筋位于压力中心部位,导流槽也将位于中心,降低了模具的强度与刚性,导流孔的大小对金属流速的影响很敏感,不易把握。而C腔对应的模芯断面较小、刚性差,因而易出现成型不稳定现象。当连接筋处流速稍快,则其壁厚增大,应当稍加调整;如其流速稍慢,则其壁厚有变薄现象。另一方面,也可因金属的流动使C腔的模芯受力均衡,而D腔由于对应的模芯断面积较大,刚性较好,则不会发生壁厚偏差的问题。对于连接筋处在模芯相应部位的工作带的选择,应以立足该处流速最快为基准来选择,因为连接筋处若流速较快要变慢在修模上容易处理,反之则要困难很多。

图7 提高模具刚性的分流孔设计示意图

3 模具制造分析

对于多腔模具的加工,与常规模具不同的是增加了加工工序,即要将连接筋的形状、壁厚以及金属流动供料部分加工出来(包括导流槽、导流孔、工作带),这些部位的加工通常都是在模具热处理后进行的。

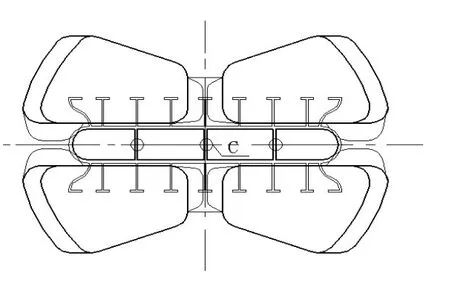

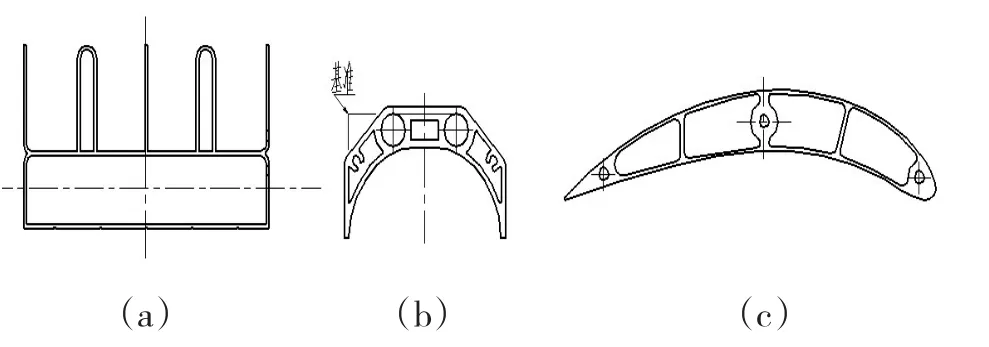

图8 型材断面示意图

(1)当连接筋与模具中心平行时,如图8(a)所示的型材,可以直接将模具立于CNC线切割机上,采用线切割一次性割出壁厚及导流孔,由电火花打出工作带及导流槽。

(2)当不能直接采用线切割直接加工时,可以用电火花机进行加工,用铜电极打出连接筋尺寸、工作带、导流槽或导流孔,如图8(b)所示的型材。这类型材的模具模芯有两个或两个以上方向的定位基准,在这些方向上可通过工具磨加工,配出壁厚,再用电极找已磨出的模芯的边作定位基准,对其它的连接筋部位进行加工。对于无定位基准的型材模具,则采用铜电极,上、下模装在一起,以下模外形为基准进行套打加工,才可以加工出连接筋部位,如图8(c)所示的型材。

(3)当型材具有小模芯或圆形模芯时,如图8(c)所示的型材,为了减少加工难度,我们可以采用镶嵌式模芯。这样,处于这些模芯部位的导流孔及导流槽,一方面,在粗加工时(热处理前)就可以用机加工进行加工。另一方面,如配合CNC线切割及电火花加工,这样加工出来的导流孔及导流槽对增加该处金属流速是大有好处的。

4 结束语

对于具有多个模芯的模具设计,关键是合理设计连接筋处的金属供应方式,并以该处的金属流速较快为原则来选择模芯工作带、导流孔及导流槽。而在制造方面,主要是合理地选择电加工的方式。

[1]刘静安.铝合金挤压模设计、制造、使用及维修[M].北京:冶金工业出版社

[2]谢建新,刘静安.金属挤压理论与技术[M].北京:冶金工业出版社

[3]叶治平.铝型材挤压模的分流结构与强度校核[J].轻合金加工技术,2010(9):12-17

Design and Manufacture of Extrusion Die with Mandrels

HUANG Cui-ting,LIAO Wei-da,DENG Ru-rong

(Guangzhou Vocational College of Science and Technology,Guangzhou 510550,China)

Through some examples from practice,the key factors in the designing of extrusion die for aluminum profiles with more mandrels were analyzed in the concrete;and the cruces of manufacture for those mold are introduced as well.Practice indicates that the methods are effective.

aluminum profiles;extrusion die;mandrel;feeding;design

TG275+.41

B

1005-4898(2017)03-0054-04

10.3969/j.issn.1005-4898.2017.03.12

2017年广东大学生科技创新培育专项资金项目(“攀登计划”专项资金,pdjh2017b0867)。

黄翠婷(1997-),女,广东惠州人,在校学生。

2016-11-20