基于PID控制的超重力脱硫设备动态脱硫方法的研究

王晓颜

(铜陵市华兴化工有限公司,安徽铜陵244000)

基于PID控制的超重力脱硫设备动态脱硫方法的研究

王晓颜

(铜陵市华兴化工有限公司,安徽铜陵244000)

针对硫酸生产尾气采用超重力脱硫系统进行脱硫存在动态适应性不强的问题,提出一种基于PID控制的超重力脱硫设备的动态脱硫方法,并详细说明了其控制原理。经过仿真,改进后的超重力脱硫设备在PID控制器的有效作用下能够依据SO2的浓度变化及时调整驱动电机的旋转速度,在减速及传动装置的作用下最终有效调节旋转转子的旋转速度,进而脱除尾气中SO2,达到预期的处理效果。

硫酸尾气 超重力脱硫 PID控制 动态脱硫 适应性 仿真

铜陵市华兴化工有限公司(以下简称华兴化工)现有3套200 kt/a硫酸生产装置,生产w(H2SO4)98%酸用于化肥生产,近年来通过技术改造,还可以生产发烟硫酸、铁粉、硫酸铵、液体SO2、过硫酸钠、过硫酸铵等产品。

华兴化工硫酸生产采用的是二转二吸工艺,主要流程为:沸腾焙烧—干法除尘—酸洗净化—转化干吸制酸。通过采用DCS自动控制系统,对连续运转和重要的设备安装有双工作线,并能实现人工操作和电子操作双向自动切换。硫利用率和生产可靠性高,操作灵活,能在80%~110%的额定负荷下运行,单套装置的最大年产量可达240 kt。3套硫酸装置的尾气均经过超重力反应器处理,达到国家标准后经直径为1.6 m、高70 m的排气筒排放。根据铜陵市环境保护重点监测点的要求,SO2气体排放使用了24 h连续动态监测设施,其检测数据直接接入当地环保监测系统,并在厂区大门设置了公示装置,公示污染物实时监测数据,确保当地的环境友好。

1 超重力脱硫

尾气脱硫是硫酸生产的一个重要环节,直接影响着尾气的达标排放。脱硫方法有很多种,各有优缺点,在众多脱硫方法中,超重力脱硫技术较为先进且脱硫效果好。

超重力是在比地球重力加速度(9.8 m/s2)大得多的环境下物质所受到的力。研究超重力环境下的物理和化学变化过程的科学称为超重力科学,利用超重力科学原理而创制的应用技术称为超重力技术[1]。在地球上,实现超重力环境的简便方法是通过旋转产生离心力而模拟实现的。

在硫铁矿制酸过程中,尾气的主要成分是SO2,此外还含有少量的N2、O2、水蒸气等气体和粉尘。SO2脱除的过程实际上是一种多相分离过程,在超重力作用下,填料的高剪切作用把液体分割成具有线速度的极薄的液膜和极小的液滴,当含尘气体通过高速旋转、充满着极薄液膜和液滴的填料层中的空隙时,粉尘的惯性沉降力增强,粉尘与液体、填料都形成了急速的碰撞接触,令分离过程得到实现。超重力脱硫装置具有设备简单、副产品可二次利用、占地面积小的特点,但它的动态适应性不够,主要体现在以下方面:

1)硫铁矿制酸装置有一定的灵活性,其生产负荷在80%~110%之间波动,这直接造成了进入超重力装置的总气量发生变化。比如,在100%负荷情况下进气量为78 000 m3/h,110%为最大负荷状态时进气量为85 800 m3/h,80%为最小负荷状态时进气量为62 400 m3/h,最大负荷与最小负荷两种状态之间的进气量差距达到了23 400 m3/h。超重力脱硫设备的缺陷就在于不能够根据实时变化的进气量的大小实时调节设备运行的相关参数,以实现超重力脱硫设备的运行状态和进气量的动态适应。

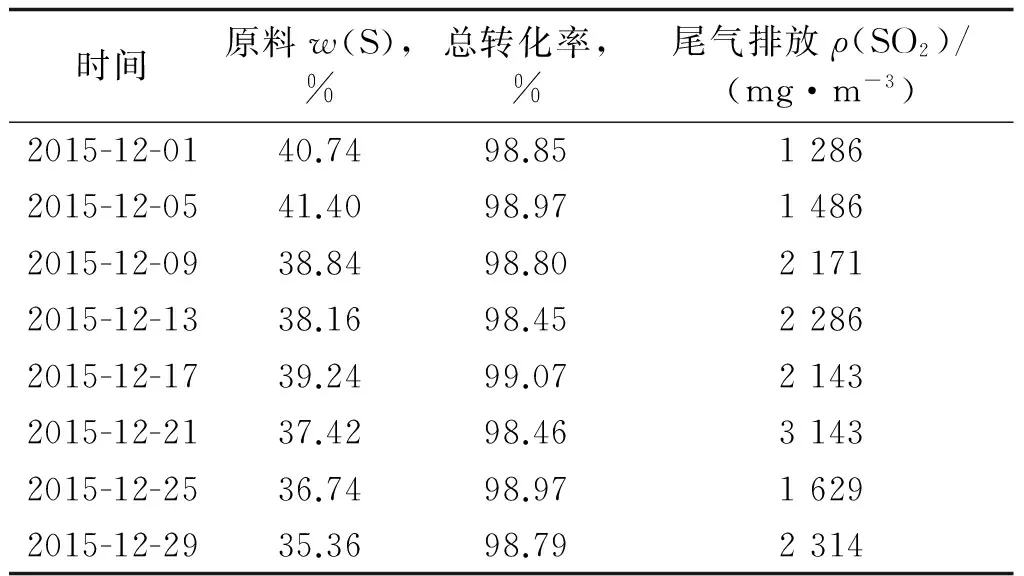

2)硫酸生产过程受到许多因素的影响,尾气中SO2的含量也会以无规律的状态进行变化,这些影响因素主要分为三大类,分别是原料、生产工艺及生产环境。原料影响主要指硫酸生产原料中硫元素含量的高低以及原料中其他相关的能够影响尾气中SO2含量的杂质;生产工艺影响主要指生产过程中温度、湿度等直接影响化学反应的因素;环境影响主要指由于生产装置密闭性不够,外部的风量、风向、气压都会影响尾气SO2的浓度。在各类因素的综合作用下,最终造成进入超重力脱硫设备的气体中SO2浓度的差异,从而影响脱硫效果,严重时甚至可能造成排放尾气不达标。通过查阅该公司2015年12月的硫酸三系统生产报表,并对其数据进行汇总后,得到原料含硫量、转化率及二吸塔尾气SO2浓度的对照如表1所示。

由以上数据可以看出,SO2浓度是一个变化的数值,这些数据呈现不规律性,且受到生产负荷的影响。为此,必须考虑超重力脱硫设备对待处理气体SO2浓度动态变化的适应能力,即提高超重力脱硫设备系统的脱硫能力,让其能够根据动态的SO2浓度实现动态的脱硫能力,保持SO2吸收量的最大化,进而保持总排放量的稳定,实现更大范围的可调节性。目前使用状态中的超重力脱硫设备不具备依据气体中的SO2含量的变化实现动态脱硫能力的调节。

表1 原料含硫量、转化率及SO2浓度的对照

2 基于PID控制的超重力脱硫设备动态脱硫方法的研究

目前使用的超重力脱硫设备主要是通过电机旋转带动超重力脱硫设备轴的旋转,通过离心作用达到脱除SO2的目的。该超重力脱硫设备转子的额定转速为2 000 r/min,无论设备进气中SO2的浓度发生怎样的变化,该装置的转子始终以该转速运行,当进气中SO2浓度较高时,很容易造成SO2吸收不完全,最终导致排放不达标情况的发生。根据以上对影响尾气中SO2含量的因素以及对现有运行中超重力脱硫设备缺陷的分析,提出一种基于PID控制的超重力脱硫设备的动态脱硫方法。这种方法的核心思想就是建立一个动态调节系统,在PID控制器的作用下,通过进气SO2浓度变化实时调整超重力脱硫设备驱动电机运行转速的变化,从而对超重力脱硫设备转子的旋转转速进行调整,达到对进气中的SO2实现动态的处理效果。该方法能够实现超重力脱硫设备根据SO2的含量变化不断调整脱硫效果,并且脱硫之后的检测数据能够及时反馈给控制器,实现动态数据反馈,不断调整脱硫装置的运行转速,从而始终高效保证排放尾气的达标。

电机转速与频率公式为:

n=60f/p

(1)

式中:n——电机的转速,r/min;f——电源频率,Hz;p——电机旋转磁场的极对数。

当电机制造成型后,极对数就不变,在工程实际中,改变电机转速可以通过改变电机的频率来实现。我国电压标准工频为50 Hz,用变频器改变频率从而改变电机的旋转速度,在超重力设备的应用中,这样就可以改变超重力脱硫设备转子的转速。

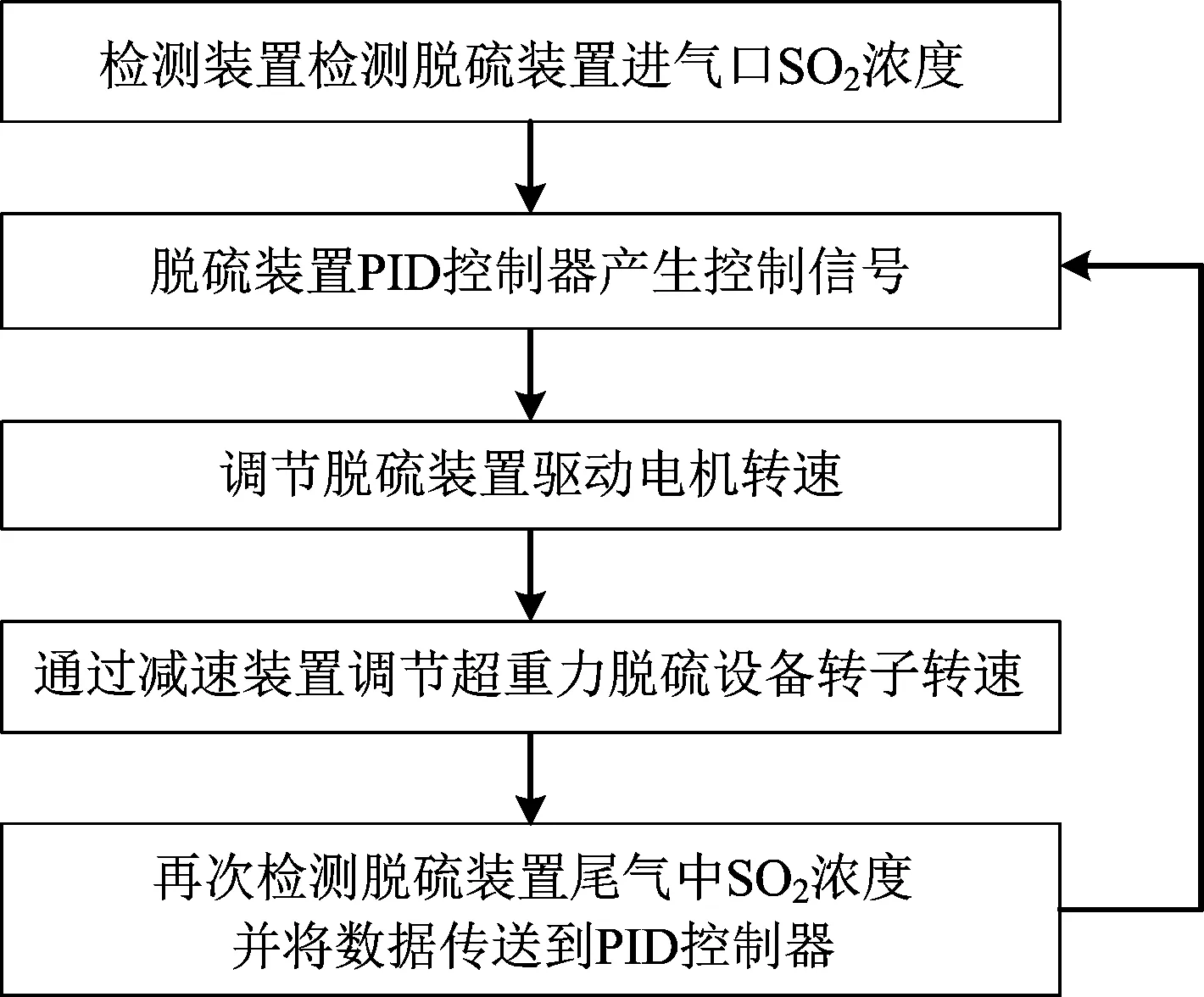

基于PID控制的超重力脱硫设备的动态脱硫方法系统流程如图1所示。

图1 基于PID控制的超重力脱硫设备的动态脱硫

根据图1,系统在硬件配置上主要包含检测模块、控制模块及超重力脱硫设备这三大部分。这三大部分连接关系如图2所示。

图2 三大部分的连接关系

超重力脱硫设备是整个系统脱硫的核心部件。检测模块主要用以检测气体中SO2浓度的大小,在整套脱硫系统装置的结构及位置分布上,存在两套SO2检测装置,这两套检测装置分别设置在超重力脱硫设备的控制模块的前端以及超重力脱硫设备的尾气排放口尾端。前端的检测装置用以检测进气中的SO2含量数值,为超重力脱硫设备的控制模块提供分析和计算的数据;尾端的检测装置用以检测出气中的SO2含量数值,并将检测到的数值实时反馈给控制模块,不断调节控制器的控制参数,从而对超重力脱硫设备实现动态调节。

控制模块的主要组成部件有PID控制器、电机调速驱动装置等。主要功能是依据检测模块检测到的SO2的浓度数值对超重力脱硫设备的驱动电机的转速进行动态运行控制,通过驱动电机转速的变化带动超重力脱硫设备转子旋转转速的变化,从而达到动态的脱硫效果。

3 PID控制器的设计

根据前文所述,超重力脱硫装置的缺陷和不足中存在进气量变化因素以及SO2含量变化因素,因进气量变化最直接的体现也就是进气量中SO2含量的变化,因此将进气量变化因素和SO2浓度变化因素统一按一个因素来考虑,即SO2浓度变化因素。将检测模块检测到的SO2的浓度作为控制器的输入量,将超重力脱硫装置驱动电机的转速设为控制器的输出,设计出的PID控制器的结构如图3所示。

图3 超重力装置的PID控制器结构

该系统由一个标准的PID控制器和一个PID参数调节器组成。PID控制器的闭环误差e(t)=R(t)-Y(t)产生控制信号,参数调节器调节PID控制器的参数[1]。

(2)

式中:Kp——比例系数;Ti——积分时间常数;Td——微分时间常数。

PID控制器的参数整定。PID控制器的参数整定是控制系统设计的重要内容,它是根据被控过程的特性确定PID控制器的比例系数、积分时间和微分时间的大小。PID控制器参数整定的方法很多,主要有临界比例法、反应曲线法和衰减法。但无论采用哪一种方法所得到的控制器参数,都需要在实际运行中进行最后调整与完善。现在应用较多的是临界比例法,利用该方法进行 PID控制器参数的整定步骤如下:①首先预选择一个足够短的采样周期让系统工作;②仅加入比例控制环节,直到系统对输入的阶跃响应出现临界振荡,记下这时的比例放大系数和临界振荡周期;③在一定的控制度下通过公式计算得到PID控制器的参数。

如果反馈达到给定值后,历经多次振荡才能稳定或者根本不能稳定,则可能比例增益过大,积分时间过短,调整时应当首先减小比例增益,然后增大积分时间。如果增大积分时间后,反应过于迟缓,则不宜再增大积分时间,而应继续调整比例增益,同时可以适当增大微分时间。

本文采用的是更实用的试凑法。按照先比例、再积分、最后微分的顺序进行试凑。设置积分时间Ti为无穷大,微分时间Td为0,在比例系数Kp按经验设置的初值条件下,将系统投入运行,由小到大整定比例系数Kp。求得满意的1/4衰减度过渡过程曲线。引入积分作用(此时应将上述比例系数设置为5/6Kp)。将Ti由大到小进行整定。然后将Td按经验值或按Td=(1/3~1/4)设置,并由小到大进行设置。

4 仿真分析

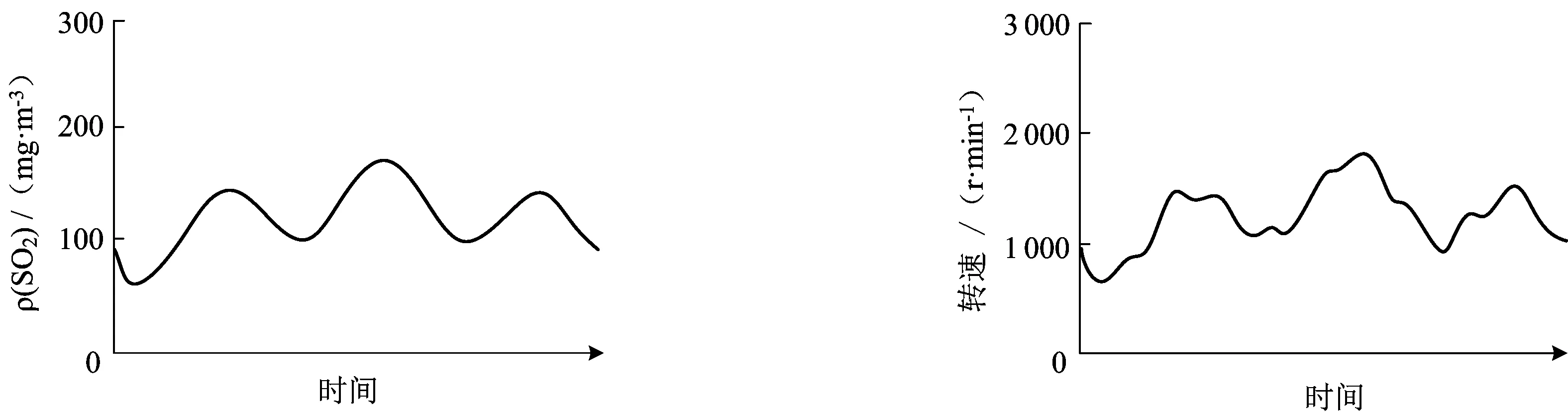

该单位实际硫酸生产尾气处理系统中,目前超重力脱硫装置转子的转速固定为2 000 r/min,ρ(SO2)在200 mg/m3基准线上下波动。根据此实际生产情况,现对PID控制器的实时调控能力进行仿真。对SO2的浓度分别设定2种不同的随机变化的情况(如图4和图5所示),在控制器的作用下,测试系统对SO2的浓度变化情况的动态调节能力。

(a) 测试系统对SO2的浓度变化曲线 (b)脱硫装置转子转速变化曲线

(a)测试系统对SO2的浓度变化曲线 (b)脱硫装置转子转速变化曲线

从图4和图5这两组不同的响应曲线可以看出:在SO2的浓度呈不规则形态变化的情况下,控制器能够有效的实时调节超重力脱硫设备驱动电机的转速,使脱硫装置转子转速能够在一定范围内随SO2浓度的动态变化而变化,动态响应过程平滑柔和,响应速度及时高效。在超重力脱硫设备驱动电机的转速实时调整的情况下,超重力脱硫设备旋转转子对应产生实时动态变化的旋转,既能高效脱除尾气中SO2,保证排放尾气的达标,又能有效的节约电能,降低整套设备的损耗。

5 结论

针对超重力脱硫设备的缺陷进行了基于PID控制的超重力脱硫设备的动态脱硫方法的研究,通过设计的PID控制器实时调整设备在SO2浓度发生变化的情况下的动态响应能力,即系统的有效的脱硫能力。通过仿真,改进后的超重力脱硫设备在PID控制器的有效作用下能够依据SO2的浓度变化及时调整驱动电机的旋转速度,在减速及传动装置的作用下最终有效调节旋转转子的旋转速度,进而脱除尾气中SO2,做到排放达标。

[1] 刘金琨. 先进PID控制MATLAB仿真[M].第2版.北京: 电子工业出版社,2004:2-12.

Research on the dynamic desulphurization method of the PID controlled high-gravity equipment

WANGXiaoyan

(Tongling Huaxing Chemical Co., Ltd., Tongling, Anhui, 244000, China)

The dynamic desulphurization method using a PID controlled high-gravity equipment is proposed to solve the problem of the high-gravity equipment’s poor dynamic adaptability in the sulphuric acid tail gas desulphurization process. The control principle is described in detail. With the simulation, the retrofitted high-gravity desulphurization equipment, under the effective PID control, can rapidly change the rotation speed of the driving motor with SO2concentration, and eventually adjust the rotation speed of the rotor with the response to the deceleration and transmission device, to remove SO2from the tail gas, and achieve the desired treatment.

sulphuric acid tail gas; high-gravity desulphurization; PID control; dynamic desulphurization; adaptability; simulation

2017-04-22。

王晓颜,女,铜陵市华兴化工有限公司工程师,主要从事硫酸生产管理工作,电话:13385621152;E-mail:273153783@qq.com。

TQ111.16

B

1002-1507(2017)06-0047-04