水利工程隧洞软岩施工技术处理措施分析

李彦滨

(新疆额河建管局,乌鲁木齐 830000)

水利工程隧洞软岩施工技术处理措施分析

李彦滨

(新疆额河建管局,乌鲁木齐 830000)

文章结合某水利工程隧洞软岩施工案例,采用现场放样勘测、开挖等收发端,针对软岩的物理、力学性质,按照软岩隧洞设计、围岩变形量等地质参数进行施工和掘进,在较大范围内对围岩软岩变形的情况进行了技术处理,对地下工程施工技术的发展起到了推动作用。

水利工程;隧洞施工;软岩施工

双三4#勘探试验洞主洞起讫里程SD52+585.465-SD53+718.160,全长度1132.695m,主洞进洞桩号SD52+918.16(双三总桩号66+000),进口布置在隧洞左侧,与支洞夹角83°45'2″,主洞与支洞交叉口地面高程693.416m,纵断面设计坡度为1/5000。主洞上游为城门洞型,下游为马蹄形。从进口往上游依次为:主支洞交叉洞段、连接洞段、TBM组装洞段、TBM步进洞段、TBM始发洞段;从进口往下游依次为:钻爆-Ⅲ围岩洞段和钻爆-Ⅳ软岩洞段。双三4#勘探试验洞开挖人工配合机械开挖,辅以弱爆破施工。

1 超前地质预报

本隧洞超前地质预报的段落为:SD53+407-SD53+718.16,共311.16m。超前地质应预报的内容包括:①不同岩性接触地带位置,隧洞岩层风化程度、岩体破碎程度、地下水储量及发育等情况;②隧洞围岩级别变化趋势;③岩石断层分布、与隧道的关系。

超前探孔每个断面布设3个超前探测孔,钻孔深度一般5m左右,两循环之间搭接长度≥3m。根据长期预报、中期预报及红外遥感预报及掌子面的揭示的地质情况,在地质条件复杂地段施作超前钻孔,其中一个探孔需取岩芯,根据钻孔大小、钻速的变化以及水的清浊颜色,判断掌子面前方地质情况。一般来讲,地下岩道分布很不规律,在进行超前探水钻孔过程中不一定能够探到岩溶管道或溶穴、溶孔、溶隙等不良岩溶地质,因此在施炮眼时应将部分炮眼加深到3-6m的深度进行辅助超前探测。另外,超前探孔数量在施工中根据实际地质情况酌情增减。

接下来要根据相关勘测资料以及实际操作中超前地质预报工作和实施的动内外监测所获得的资料,进行总和分析,以便于对隧道内可能发生的大规模(高压)涌(突)水突泥等突发情况地段施工方案进行设计[1]。

2 超前支护施工

超前支护方案为:软岩地段采用超前注浆+钢拱架喷锚支护。超前支护为φ42注浆注浆小导管,每根长5m,环向间距0.4m,壁厚4mm,纵向每2.0m一环进行超前支护;

小导管采用φ42钢管加工,导管管口处布设型号为φ8mm的加强环;同时,在钢管的前段位置,即≤30cm的范围以内,保持浆孔不被钻出来,其余每隔大约15cm的距离,在环向上钻出4个孔,其直径以10mm为宜。此外,相邻两个道孔口的方向之间应当交错在一起,而且管尖长度应当≤20cm;同时,利用氧焊切掉缺口,再将其加工成尖端形,最后焊接即可。对于小导管加工而言,加工图如图1所示。

图1 注浆小导管加工图

3 开挖施工

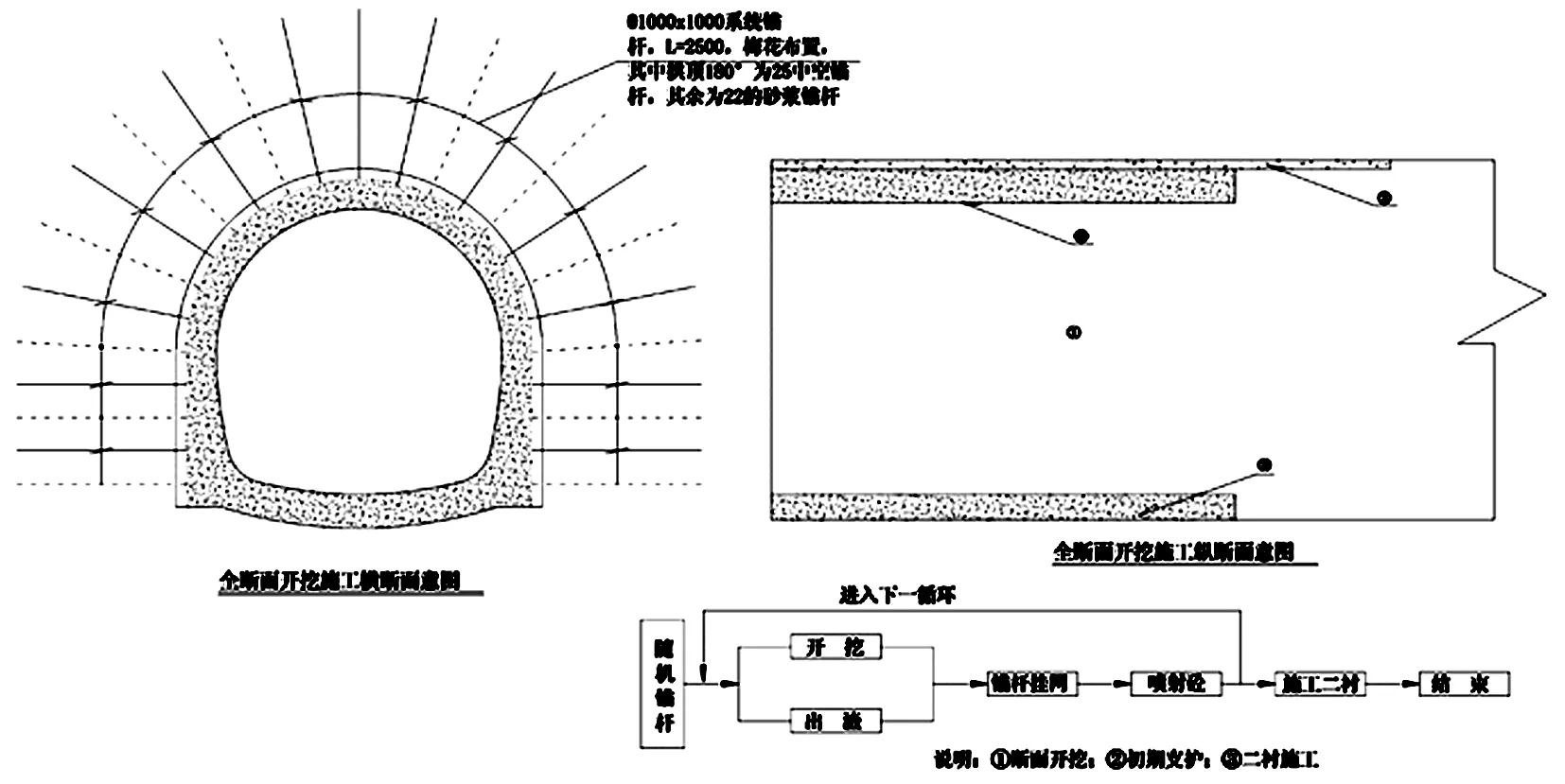

钻爆-Ⅳ软岩段围岩为Ⅳ围岩,断面较小,开挖采用全断面开挖施工。全断面开挖机械化作业施工示意图见图2。

图2 全断面开挖机械化作业施工示意图

实施爆破作业前,先将爆破方案、地址、范围、爆破时间、警戒方式、有关信号等报请当地公安机关审批后,向业主及监理部门进行通报,并在爆破危险区边缘设置旗帜、声响、灯光等有效的视觉和听觉信号标志。

爆破作业时,在项目经理部统一指挥下,严格按照统一计划、统一时间进行施工。在发出警戒信号后,所有与爆破作业无关的人员、设备撤离危险区;在确认所有与爆破作业无关的人员、设备均已撤离危险区后、发出起爆信号。各爆破作业点在起爆信号发出后,统一时间起爆。

4 初 支

在施工之前现场技术主管需对工人进行技术交底,交底内容需包括钢拱架所有技术参数及连接板大小及焊接等要求,拱架制作完成后现场技术主管首先要进行自检,自检合格之后报请监理工程师验收,监理工程师检测验收合格后集中堆码在成品区备用。

5 二 衬

软岩段全部衬砌,永久支护均为边墙及拱顶为45cm厚C35钢筋混凝土。主洞段底板为100cm厚C35混凝土。

混凝土衬砌长度较少,采用组合钢模施工,5m一节。对于混凝土的运输则采用6m3混凝土搅拌车,然后用HBT60型混凝土泵泵送[2]。

先施工底板仰拱混凝土,再施工边顶拱混凝土。

5.1 钢筋制作与安装

1)洞内钢筋:钢筋料运入洞内应注意不使其变形,且按绑扎次序分类堆放。采用锚杆(初期支护锚杆环向应在同一断面上、纵向应在同一坡度上)外露部分作为衬砌钢筋的固定点。先在锚杆外露部分上测衬砌钢筋位置,固定纵向钢筋,然后每隔5m绑扎(或焊接)一道横向样板筋,最后绑扎(或焊接)纵、环向钢筋(与箍筋)。钢筋绑扎或焊接后自检钢筋搭接长度(钢筋绑扎40d,单面焊10d),检查焊缝是否饱满。为保证钢筋混凝土保护层的厚度,应按设计尺寸,预先制造一些水泥垫块,并在垫块上埋入铁丝,用铁丝把垫块固定在钢筋上。

钢筋安装支架用钢管脚手架搭设,φ16钢筋可直接上顶成弧,直径大于φ16的钢筋应在洞外钢筋制作场提前弯制成型。

锚杆、加力筋、样板筋,需先进行打设,一般是在超前边顶拱位置安装一块钢筋,这有利于减少钢筋施工安装时间。值得一提的是,采用该种技术方法,可利用定位筋对是否存在没有处理的部位进行检查。

2)直径大于φ16的钢筋在洞外按1:1的比例弯制成型,其单根长度结合钢筋长度与施工顺序要求,先绑扎边顶拱钢筋,边顶拱衬砌完毕及清底后绑扎底部钢筋。

3)采用搭接焊时,要确保钢筋的预弯和安装所使用的两钢筋轴线在一直线上。施焊时,收弧应在搭接端头上;弧坑应填满;主焊缝与定位焊缝应融合良好;焊接地线应与钢筋接触良好,防止因起弧烧伤钢筋。

洞外钢筋测量定位后采用人工现场绑扎。

5.2 洞内边顶拱混凝土

5.2.1 模板台架就位

采用激光准直仪导向。台架就位以后,对顶模中心标高进行适当的调整,由顶模支撑梁上横向丝杆调整台架中线;由侧向丝杠对边墙模板进行适当的调整,然后再将其加固。完成以上操作以后,支立好挡头板,其应当与岩面之间密贴在一起,确保混凝土不出现外露现象。

5.2.2 立模补砌与浇筑

对于台车的两端头挡头而言,用木模作为模板,洞口段的木模需钻孔,然后穿设衬砌纵向连接钢筋。隧道衬砌作业前,需先对其断面尺寸及其工况条件等进行严格的检查与审核,保证衬砌厚度符合要求。在混凝土浇筑前,需将模板内的杂物、钢筋油污等清理干净,填实挡头板缝隙以及孔洞。在此过程中,采用对称或者水平分层浇筑方法进行混凝土施工, 控制好其灌注速度以及单侧灌注的高度,尤其是单侧施工时应当一次连续浇筑1m以内。从输送软管的管口位置,到浇筑面之间的垂直距离,自落高度控制在2m范围以内,目的在于防止出现混凝土离析现象。一旦出现超过时现象,则需采用滑槽或者串筒等方式进行处理;在浇筑施工过程中,应当确保施工作业的连续性,相邻两层间隔的时间不超过2h。捣固过程中,振捣器的频率、振动速度以及振幅等参数,应当根据混凝土塌落度等因素具体确定。灌注施工过程中,采用的是整环灌注法。当混凝土灌注到墙拱交界位置时,应当停顿1h的时间,这有利于边墙混凝土得以有效的沉实。

混凝土浇筑时,当前高度达到作业窗以下大约50cm的位置,应当将周围的凝浆清洗干净,然后涂刷一层脱模剂。在窗口和面板之间的接缝位置,应当黏贴一层海棉止浆条,以避免出现漏浆现象。另外采用插入式振捣器振捣,直至混凝土不再下沉,表面无气泡泛浆为止。在内模反弧位置,应当充分的振捣,坚决杜绝避气孔现象发生。振捣过程中,振捣器与模板之间应当相互分离,切忌相互接触,而且每次移动的距离不超过振捣器作用半径的1/2。封顶采用顶模中心封顶器接输送管,按从里向外的顺序逐渐封顶。

6 洞内排水

量双三4#试验洞为大下坡洞,纵坡为12.5%的下坡,洞内出水大,支洞内出水最大时流量为325m3/h,目前平均流量为450m3/h。主洞纵坡1/5000,坡度较缓和,洞内所有出水全部从支洞内排出[3]。洞内排水施工采用多台大功率污水泵多级排水方案,掌子面设临时集水坑,安排6台污水泵将掌子面的积水抽至三岔口,再由三岔口的水泵逐级抽出洞外,考虑到水泵的扬程,支洞内纵向每隔100m设6m3水箱一个水箱,水箱内放置污水泵,再把下游抽上来的水逐级排出。排出洞外的水经污水沉淀处理达到排放标准后排放。洞口设置排水坡及防洪沙袋,防止雨水进洞。

7 结 语

实践证明,本次工程的施工方案,设计上合理,技术上可行,按时保质地完成了水利隧洞软岩地质的施工工程,在较大范围内对围岩软岩变形的情况进行了技术处理,形成了完整成熟的开挖、支护施工方案。完善了地下隧洞的设计和技术实施,对地下工程施工技术的发展 起到推动作用。

[1]李增平.下车亭隧洞软岩塌方段地质条件及处理措施[J].水科学与工程技术,2012(02):64-65.

[2]陈亮,陈寿根,杨家松,等.锦屏二级水电站引水隧洞软岩段变形特征及预留变形量分析[J].水利水电技术,2013,44(10):52-56,61.

[3]李宁,刘乃飞,李国峰,等.软岩及土质隧洞围岩稳定性评价新方法[J].岩石力学与工程学报,2014(09):1812-1821.

1007-7596(2017)04-0141-03

2017-03-12

李彦滨(1981-),男,新疆乌鲁木齐人,工程师,研究方向为水利水电工程施工与管理。

TV

B