热凝式乳胶丝成型工艺参数监测系统设计*

郑焕健 刘桂雄 谢炎庆

热凝式乳胶丝成型工艺参数监测系统设计*

郑焕健1刘桂雄1谢炎庆2

(1.华南理工大学机械与汽车工程学院 2.广东国兴乳胶丝有限公司)

针对通过数值模拟技术预先得到的热凝式成型工艺条件可能与实际最佳成型条件存在差异,开发一套热凝式乳胶丝成型工艺参数监测系统。基于热凝式乳胶丝生产工艺,提出影响产品质量的成型工艺参数,建立以搅拌状态、温度和速度为主要监测对象、Modbus为通信协议以及MCGS为开发平台的监测系统,提高热凝式乳胶丝生产研发可控性。实验结果表明:控制技术与数值模拟技术相互配合,可准确监测成型工艺参数,有利于乳胶丝成型工艺改造,得到实际最佳成型条件。

热凝式乳胶丝;成型工艺参数;监控系统;MCGS

0 引言

乳胶丝具有良好的抗拉、耐磨等性能,广泛应用于日常生活中。目前乳胶丝生产采用挤出式酸凝工艺,胶凝过程易产生酸性污染且耗能较大,改进乳胶丝胶凝工艺尤为迫切。文献[1-2]研究热凝式乳胶丝成型工艺可实现免醋酸生产,达到节能环保目的,这对乳胶丝生产是新尝试。而通过数值模拟技术获得的成型工艺参数虽然提供了理论基础,但与实际成型工艺条件可能存在差异,因此需利用智能控制技术与数值模拟技术相互配合得到实际最佳成型条件。文献[3](2014)针对深基坑开挖引起支护结构变形、周围地表沉降等问题,采用理论分析、现场监测和数值模拟相结合的方法,制定稳妥可行的监测方案且同时对支护进行设计;文献[4](2014)通过引入QoS智能控制系统建立自动化农业物联网平台实时监测大棚内风速,利用CFD数值模拟技术预测风速检测仪检测数据并传输到智能控制中心,实现风速调节自动化管理,具有技术参考价值。文献[5](2016)针对风力机叶片失速非线性颤振断裂失效问题,阐述其伺服气弹智能控制的数值模拟过程,论证最优模糊PID控制、径向基函数神经网络PID控制2种方法的有效性和适用性,为风力机叶片失速非线性气弹变桨控制提供新思路。本文针对热凝式乳胶丝成型工艺,分析制约热凝式乳胶丝性能的成型工艺参数,在数值模拟技术基础上,结合工业控制技术,建立热凝式乳胶丝关键生产参数监测系统。

1 工艺参数选择与总体结构设计

为实现热凝式乳胶丝成型工艺参数监测系统,需了解热凝式乳胶丝成型工艺,并对其中的关键环节进行分析,提出影响产品性能的工艺参数。选定监测参数是实时监测系统结构设计的前提,能否正确反映热凝式乳胶丝成型性能,在一定程度上取决于参数选取的合理性。

1.1 成型工艺监测参数选择

热凝式乳胶丝成型工艺流程:1) 在进行热凝式工艺成型前,对备料的搅拌混合状态进行检测,确保热凝式胶乳配料充分混合;2) 热凝式工艺成型过程可控参数有进料速度i、进料温度i、胶凝温度n、冷水夹套水温度c、热水夹套水温度h、冷水夹套进水口水流速c、热水夹套进水口水流速h、热水槽水温ch和胶凝时间n;3) 经过热水槽胶凝稳定成型后,在滚筒带动下乳胶丝进入烘干炉中烘干,其中涉及工艺控制参数有烘干温度d,烘干时间d;4) 拼带进入硫化炉中进行硫化处理,可通过控制硫化温度l和硫化时间l,提升乳胶丝物理机械性能;5) 降温冷却处理,最后对乳胶丝拼带进行装箱处理。

本文通过对热凝式成型工艺分析,建立以进料口速度i、进料温度i、胶凝温度n、冷水夹套水温度c、热水夹套水温度h、冷水夹套进水口水流速c、热水夹套进水口水流速h、热水槽水温ch、胶凝时间n、烘干温度d、烘干时间d、硫化温度l和硫化时间l为对象的成型工艺参数监测系统。

1.2 成型工艺整体结构设计

对于选定的成型工艺参数,由于时间可通过传送带速度间接变换获得,故可分为搅拌状态、温度和速度3类。

热凝式乳胶丝成型工艺参数监测系统整体结构如图1所示,可分为采集现场、通信网络和监测端[6-7]3大模块。

图1 热凝式乳胶丝成型工艺参数监测系统总体结构

2 监测系统软硬件模块

2.1 硬件模块

监测系统硬件模块主要包括搅拌状态采集设备、温度采集设备和速度采集设备3部分。

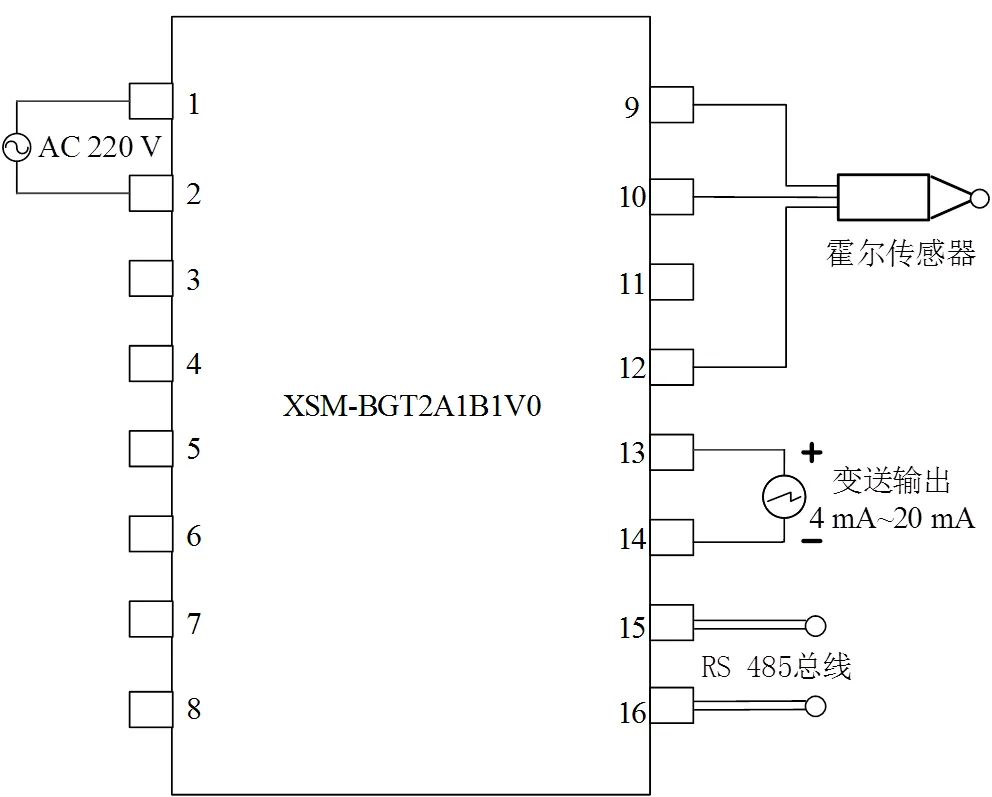

1) 搅拌状态监测。将4个磁铁均匀分布在转动轴上,利用NPN型霍尔传感器,通过阈值判断磁铁是否随着转动轴转动来监测搅拌状态。针对为适应不同搅拌速度而占用总线时间过长,导致系统传送效率低的问题,选用频率信号隔离器连接霍尔传感器输出接口,输出4 mA~20 mA电流信号。搅拌状态监测设备接线图如图2所示。

2) 温度监测。利用铂热电阻作为感温元件,通过温度控制器采集温度信号。温度控制器有485接口,可直接与Modbus协议相互配合实现信号传输。温度监测设备接线图如图3所示。

3) 速度监测。速度信号获取分3方面:①根据冷热水夹套进水流速范围,选用LWG-Y分体远传显示型涡轮流量传感器,测量范围为0.8 m3/h ~8 m3/h,显示仪带4 mA~20 mA输出电流信号,该信号可按照比例变换实现c、h信号采集;② YK系列智能压力控制器具备485总线接口,可直接与Modbus协议配合实现信号传输,且该信号通过一定设置变换实现i信号采集;③将4个磁铁均匀分布在转动轴上,利用霍尔传感器采集电机转速信号,通过与转速测控仪配合,可将转速信号输出变送为4 mA~20 mA电流信号输出,该信号可按照比例变换实现n、ch、d和l信号采集。进料速度、水流速和转速测控仪速度监测设备接线如图4(a)、4(b)和4(c)所示。

图2 搅拌状态监测设备接线图

图3 温度监测设备接线图

图4(a) 进料速度监测设备接线图

图4(b) 水流速监测设备接线图

图4(c) 转速测控仪的速度监测设备接线图

由上述工艺参数监测分析可知,频率信号隔离器、转速测控仪和涡轮流量计输出信号均为4 mA~20 mA电流信号。由于各工艺参数监测点与客户端有一定的距离,选用DFM型六通道输入测量模块,将各工艺参数监测点的输出电流信号通过485总线传送至客户端,实现信号传输有序且不失真。

2.2 软件模块

在工业控制中,组态软件具有灵活构建监控功能的特点,本文选用MCGS组态软件设计成型工艺参数监测平台[8]。将数据采集模块中各温度采集设备、进料速度采集设备直接挂在485总线上,其余监测设备利用六通道输入测量模块间接挂在485总线上,并通过Modbus协议传输至客户端组态串口,同时将串口地址设置与温度控制器、智能压力控制器和输入测量模块一一对应(表1为6个通道测量值寄存器地址),进而通过设备窗口中通用串口父设备地址实现各成型工艺参数监测。其中串口通信波特率选用19200 b/s、8位数据位、1位停止位、奇校验模式。

表1 6个通道测量值寄存器地址

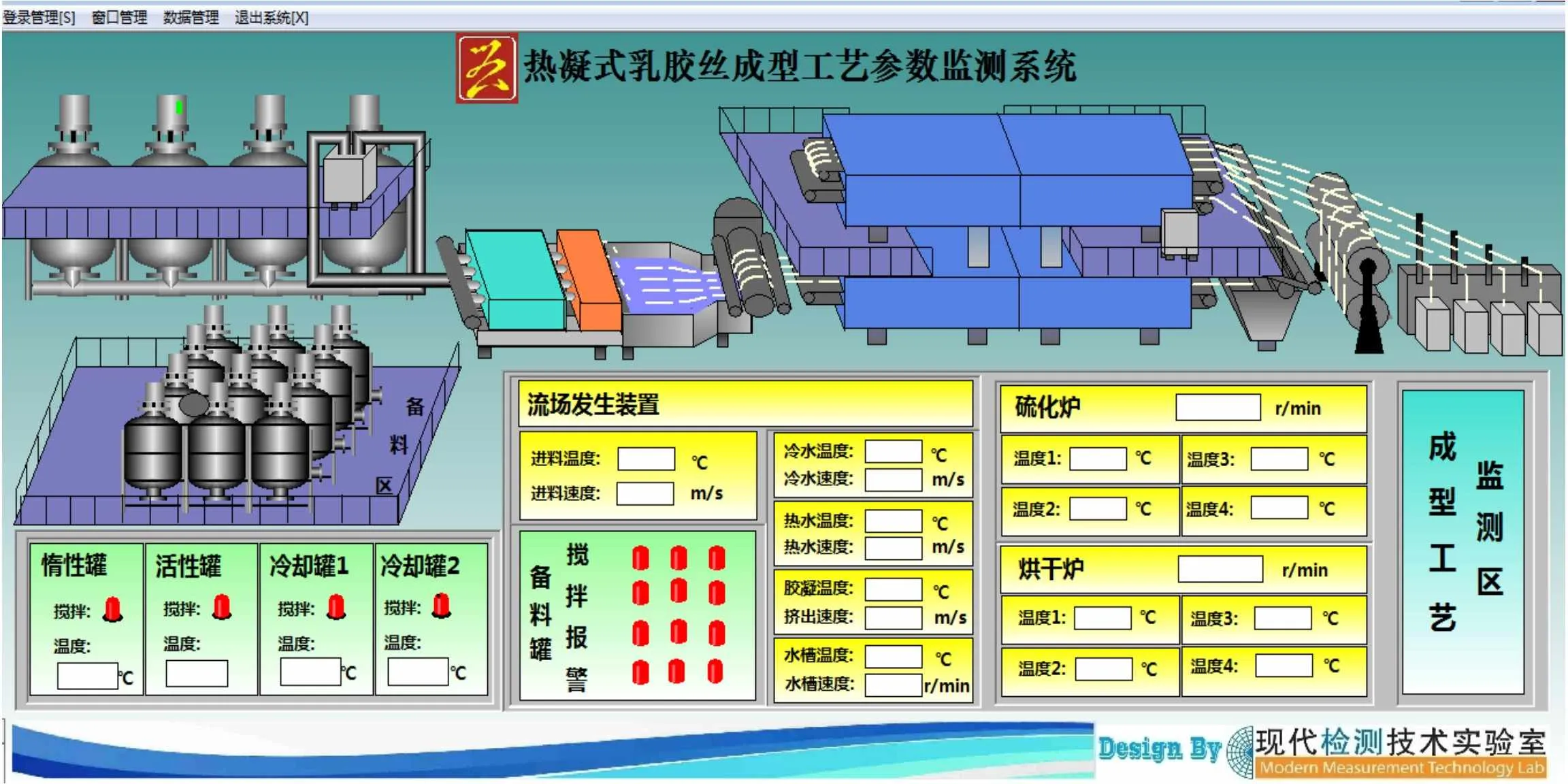

串口设备设置完成后,通过组态软件主控窗口创建用户窗口,进一步设计人机交互界面,主要包括:1) 监测软件界面主菜单中可实现用户权限管理、用户登录、登录退出等功能;2) 在线监测窗口可实时查看成型工艺参数状态;3) 系统参数报警窗口设置不同工艺参数报警阈值;4) 管理菜单可查看工艺参数的存盘数据和历史报警数据,实现工艺参数数据的可溯源。

3 系统应用

数据现场硬件系统搭建后,利用数值模拟仿真结果分析得到的成型条件,设置各监测量工艺参数报警阈值范围。在设备窗口将各监测对象与标准ModbusRTU设备各通道连接到一起,并通过组态软件人机交互平台在线显示监测成型工艺参数信息,热凝式乳胶丝成型工艺参数监测系统界面如图5所示。

现场硬件系统与客户端监测信息平台搭建后,热凝式乳胶丝成型工艺参数监测系统可实现成型工艺数据实时监测,有助于热凝式成型工艺生产研发。

图5 热凝式乳胶丝成型工艺参数监测系统界面

4 结语

本文在数值模拟仿真基础上,结合工业控制技术,设计热凝式乳胶丝成型工艺参数监测系统,实现成型工艺参数实时监测,提高热凝式乳胶丝生产研发可控性,从而得到最佳成型条件。

[1] Kinder D. GC-TEA Detection of Nitrosamines within Toys and Rubber/Latex Products[J]. LC GC EUROPE, 2015: 14.

[2] 杨莉.我国橡胶制品行业现状及发展建议[J].橡胶工业,2015, 62(10):632-635.

[3] 杨关文.软土地基深基坑监测与数值模拟分析[D].长沙:中南大学,2014.

[4] 战忠丽,王强,刘志刚.基于QoS智能控制系统的无线传感器农业物联网平台设计研究[J].中国农机化学报,2014,35(4): 224-227.

[5] 刘廷瑞,于子晴.风力机叶片失速非线性颤振伺服气弹智能控制[J].中南大学学报(自然科学版),2016,47(10):3562- 3569.

[6] 张健伟,刘桂雄,潘梦鹞.基于智能传感的车轮运动状态监测系统设计[J].科学技术与工程,2011,11(18):4268-4272.

[7] Sun S, Wang Z, Fan B, et al. A low-cost displacement monitoring system with sub-millimeter resolution based on software-defined radio platform[C]//Ubiquitous Positioning, Indoor Navigation and Location Based Services (UPINLBS), 2016 Fourth International Conference on. IEEE, 2016: 38-42.

[8] Zhang M, She S. Wastewater monitoring system in industrial workshop based on wireless sensor network[J]. International Journal of Online Engineering, 2017, 13(3): 63-74.

Design of Monitoring System for Molding Technological Parameters of Thermo - Condensed Latex Wire

Zheng Huanjian1Liu Guixiong1Xie Yanqing2

(1.School of Mechanical and Automotive Engineering, South China University of Technology 2.Guangdong Guoxing Latex Thread Co., Ltd.)

Thermo-condensed molding process conditions obtained by numerical simulation technology is likely to have a large error with the actual optimum molding conditions, it developed a set of Thermo-condensed latex wire molding process parameters monitoring system. Based on the production technology of thermo-condensed latex wire, this paper puts forward the molding process parameters which affect the quality of the product, establishes the monitoring system with stirring state, temperature and speed as the monitoring quantity, Modbus as the communication protocol and MCGS as the development platform, which improves the controllability of R & D latex wire production. The experimental results show that the monitoring of the latex wire can be accurately monitored by the combination of the monitoring and control technology and the numerical simulation technology. It can accurately monitor the molding process parameters, which is conducive to the latex wire molding process transformation and get the actual optimal molding conditions.

Thermo-Condensed Latex Wire; Molding Process Parameters; Monitoring System; MCGS

郑焕健,男,1993年生,硕士研究生,主要研究方向:光机电信息集成与装备等。Email: zheng.huanjian@qq.com

刘桂雄(通讯作者),男,1968年生,教授,博导,主要研究方向:先进传感与网络化控制等。Email: megxliu@scut.edu.cn

揭阳市产学研结合项目(20150B01040)

- 自动化与信息工程的其它文章

- 基于正交设计的LED灯内部I2C通讯抗干扰参数优化