底排剂沸腾制粒工艺的研究

程秀莲,张致豪,张玉光,郭小伟,霸书红,周 琦

(1.沈阳理工大学装备工程学院,辽宁 沈阳 110159;2.辽沈工业集团有限公司,辽宁 沈阳 110045)

底排剂沸腾制粒工艺的研究

程秀莲1,张致豪1,张玉光2,郭小伟2,霸书红1,周 琦1

(1.沈阳理工大学装备工程学院,辽宁 沈阳 110159;2.辽沈工业集团有限公司,辽宁 沈阳 110045)

分别研究了沸腾制粒机进口风速对底排剂粉状物料沸腾高度和物料利用率、氯丁橡胶浓度对雾化程度以及氯丁橡胶用量对沸腾制粒机制粒效果的影响。结果表明,沸腾制粒机进口风速(频率)为20 Hz时,沸腾高度为25 cm,物料利用率为95.87%。当氯丁橡胶质量分数为9%以下时,雾化完全;当氯丁橡胶用量在3%以下时,沸腾制粒工艺可顺利进行。用传统制粒工艺与沸腾制粒工艺制得的颗粒制备药柱的物理性能和静态燃烧性能相比,后者的物理性能和静态燃烧性能指标的方差和极差都较小,即后者产品质量稳定性比前者高。

沸腾制粒;雾化;静态燃烧时间;氯丁橡胶;底排剂

现代战争中,对火炮系统的要求不断提高,但对远射程的要求始终不变。而采用减小弹丸底阻的增程方法十分有效[1]。增程率可达20%~30%[2],甚至可达到45%以上[3]。

底排减阻是靠底排剂燃烧产生的气体,减小底阻达到增程的目的。底排剂由氧化剂、还原剂和粘合剂等组成,3者混制颗粒的大小、形状和组分的一致性对底排装置静态燃烧时间的一致性和弹丸飞行稳定性有显著的影响[2,4]。由于底排剂混制颗粒的一致性较差,底排装置静态燃烧时间极差能达到十几秒,甚至使底排装置的静态燃烧时间超出设计允许的上下限。

由于氧化剂、还原剂具有易燃易爆等性质,为保证生产安全,感度高的引燃药采用手工混制工艺,感度较低的基本药大多采用半机械半人工混制工艺。手工混制工艺能够混制均匀,但劳动强度较大,效率较低,安全性较差,危害工人健康。半机械半人工混制工艺受其工艺和设备的局限性,其生产过程和产品存在着严重的安全和质量稳定性问题。

沸腾制粒技术是国外研发的技术,我国自20世纪70年代初开始引进并在药厂使用40多年。沸腾制粒技术具有传热效率较高、颗粒均匀、密度较小、流动性较好和压缩成形性较好等特点,在制粒过程中不存在机械碰撞、摩擦,不易产生局部热点,并且集底排剂的干混合、湿混合、造粒和干燥等过程在一台设备上,一次完成,安全隐患大大减少,本质安全度和自动化程度得到提高[5]。

104厂已使用沸腾制粒技术进行烟火药剂的生产。由于氯丁橡胶分子中含有氯元素,氯元素具有阻燃性,可以调节底排剂的燃速,但分子间作用力较大,在沸腾制粒中易出现“塌锅”现象。

本研究探讨了以氯丁橡胶为粘合剂的沸腾制粒工艺,虽然氯丁橡胶黏度较大,不易雾化,但氯丁橡胶的粘接力较强,可以提高底排药柱的力学强度,也提升了底排药柱质量的稳定性,拓宽了沸腾制粒工艺的应用范围。有关以氯丁橡胶为粘合剂的沸腾制粒工艺还未见报道。

1 实验部分

1.1 主要试剂与仪器

氯丁橡胶(CR2441型,浓度为20%),工业级,沈阳三园厂;甲苯,分析纯,北京永利凯达化工产品销售中心。

沸腾制粒机,江苏远望干燥设备制造有限公司;油压机(800T),滕州市中和机械厂;EX-TCS-2000-2型防爆电子天平,沈阳龙腾电子有限公司;静态燃烧测试系统(可测定静态燃烧温度和时间),辽沈工业集团有限公司。

1.2 沸腾制粒原理

在热气流和粉状物料的重力作用下,粉状物料在流化床中悬浮并呈流化状循环流动使粉状物料混合,混合均匀后,喷入雾状粘合剂使粉状物料凝成疏松的小颗粒,同时热气流对其作高效干燥,造成溶剂不断蒸发,粉状物料不断聚集长大,形成多微孔球状颗粒。

1.3 沸腾制粒工艺

配制一定浓度的氯丁橡胶甲苯溶液,按配方用防爆电子天平准确秤取各种氧化剂和还原剂。将各种粉状物料加入到沸腾制粒机的流化床中。通入一定温度和风速的洁净热空气,使粉状物料悬浮并呈流化状循环流动使粉状物料混合,混合一定时间后,喷入氯丁橡胶甲苯溶液,同时逐渐提高风速,使颗粒质量逐渐增大的粉状物料保持悬浮并呈流化状循环流动。氯丁橡胶甲苯溶液加完后,再持续通入洁净热空气5 min,使甲苯蒸发干净。再通入洁净冷空气冷却至室温,出料。

2 结果与讨论

2.1 进风风速对粉状物料沸腾效果的影响

进风风速的高低在喷胶前不仅影响粉状物料的混合均匀性,而且影响粉状物料的沸腾高度。风速过低,粉状物料不能形成沸腾状态;风速过高,小颗粒物料飞扬到沸腾制粒机顶部并吸附在隔尘袋表面,这不仅导致物料利用率降低,而且使最终颗粒的组成偏离原配方的配比。

在不喷入氯丁橡胶溶液、沸腾制粒机运行5 min的条件下,沸腾制粒机不同进风风速(频率)对沸腾高度和物料利用率的影响如表1所示。

表1 进风风速(频率)对粉状物料沸腾效果的影响Tab.1 Effect of inlet-air speed on powdery material fluidization results

由表1可知:随着进风风速的增大,沸腾高度随之增高,物料利用率随之降低。沸腾高度越高,物料混合的越均匀。物料利用率除与进风风速(频率)成反比外,还与喷胶前运行时间成反比。在生产实际中,喷胶前运行时间低于5 min,喷胶后颗粒逐渐变大,不易飞扬到沸腾制粒机顶部,并且喷胶前飞扬到沸腾制粒机顶部的细粉物料,有可能被震落下来,在雾状胶的作用下与沸腾颗粒凝聚在一起,提高了物料利用率。沸腾高度最好与喷胶形成的最大雾面高度相同,此位置一方面可使喷胶均匀,另一方面雾滴的下降速率比较高,且胶的浓度较低,有利于在遇见的粉状物料表面润湿;雾滴喷出后,雾滴开始下降,同时甲苯开始蒸发,雾滴高度越低,胶的浓度越高,胶的黏度也越大,不利于在遇见的粉状物料表面润湿。综合上述因素,初始进风风速(频率)为20 Hz比较适宜;喷胶后,物料颗粒不断增大,进风风速(频率)也应逐渐提高,以保持物料的沸腾高度不变。

2.2 氯丁橡胶浓度对雾化效果的影响

氯丁橡胶必须呈雾状才能与呈沸腾状态的粉状物料混合均匀,并使不同粉状物料粘接在一起,并逐渐增大,显然雾滴越小,胶与粉状物料混合越均匀。由于氯丁橡胶结构比较规整、又有电负性比较大的氯原子,使其内聚力增大,结晶性提高,容易造成拉丝,不易呈雾状。降低氯丁橡胶的分子质量,可降低其结晶性,但同时使其粘接力下降;降低喷枪压力,也可降低其结晶性,但同时雾滴下降速率变小,甲苯溶剂蒸发时间变长,胶浓度变大,不利于在粉状物料表面润湿;减小氯丁橡胶浓度,可有效降低其结晶性,甲苯可循环使用,但增加了能耗。为保证底排剂的质量,采用降低氯丁橡胶浓度的方法,降低其结晶性。不同氯丁橡胶浓度对雾化效果的影响如表2所示。

表2 氯丁橡胶浓度对雾化效果的影响Tab.2 Effect of chloroprene rubber concentration on atomization level

由表2可知:氯丁橡胶浓度对雾化效果有显著影响,氯丁橡胶质量分数在9%以下时,氯丁橡胶溶液可被完全雾化。

2.3 氯丁橡胶用量对制粒效果的影响

氯丁橡胶将配方中的不同粉状物料粘接在一起,保证了药柱在贮存期内各组分分布的均一性。氯丁橡胶用量较小时,不能有效地将不同粉状物料粘接在一起;氯丁橡胶用量增大时,沸腾制粒的粒度也随之增大,用量过大后,甚至可形成大量棉絮状物质,结果将所有粉状物料粘接在一起,导致制粒失败。氯丁橡胶质量分数为8.0%,氯丁橡胶用量对制粒效果的影响如表3所示。

表3 氯丁橡胶用量对制粒效果的影响Tab.3 Effect of chloroprene rubber amount on granulation results

由表3可知,氯丁橡胶用量对制粒效果的影响十分显著。当氯丁橡胶用量在3%以下时,可保证沸腾制粒工艺顺利进行;如需调整粒度大小,用量可在3%左右微调;如需用氯丁橡胶调整配方性能,可与粉状物料同时加入适量固体氯丁橡胶。

对在氯丁橡胶质量分数为8.0%、氯丁橡胶用量为2%和初始进风风速(频率)为20 Hz条件下,制得的颗粒,过25.4目筛,称量,计算物料利用率为97.9%,高于未喷胶时的物料利用率95.87%;经理化分析,制得的颗粒组成与加料配比完全相同,至此,以氯丁橡胶为粘合剂的沸腾制粒工艺获得成功。

2.4 制粒工艺对底排药柱性能的影响

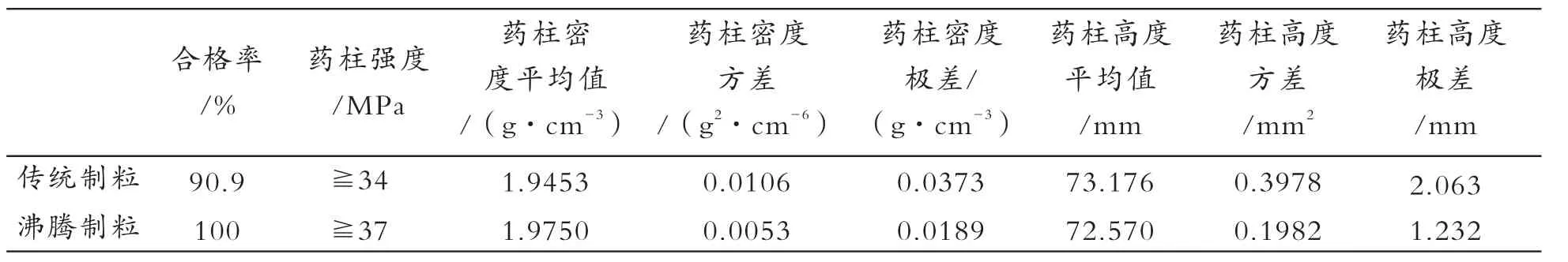

2.4.1 制粒工艺对底排药柱物理性能的影响

除底排剂的配方和点火强度外,底排药柱的长度(高度)和密度是影响其燃烧时间的主要因素。底排药柱在弹道飞行中会受到一定强度的压强作用,药柱必须具有一定的强度才能保持药柱结构稳定和动态燃烧时间,从而保证底排增程效果。

压制药柱压强为13 MPa,保压时间为10 s,用2种制粒工艺制得的颗粒各压制药柱50发。2种制粒工艺压制药柱的物理性能如表4所示。

表4 制粒工艺对其底排药柱物理性能影响Tab.4 Effects of granulating technologies on physical properties of base bleed charge

颗粒流散性越好,颗粒的假密度越大;由假密度越大的颗粒压制的药柱密度也就越大。众所周知,球形化程度越高的颗粒,其流散性越好。由表4药柱的密度可以说明,用沸腾制粒工艺制备的颗粒球形化程度较高。

在粘合剂用量不变的条件下,提高药柱强度的唯一途径是使粘合剂分布均匀,以保证药柱强度处处相同。由表4药柱的强度可以说明,沸腾制粒颗粒中的氯丁橡胶分布之均匀性较高。

只有在粒度分布较小、颗粒形状相近且趋于球形、各组分分布均匀条件下,才能保证由其制备的药柱密度和高度指标100%合格、密度和高度的方差和极差较小。由表4密度和高度的方差和极差可以说明,由沸腾制粒工艺制备的颗粒与由传统制粒工艺制备的颗粒粒度相比,分布更小、颗粒形状更相近且趋于球形、组分分布更均匀。

2.4.2 制粒工艺对底排装置静态燃烧性能的影响

底排装置静态燃烧性能是其动态燃烧性能的基础,测定动态燃烧性能的成本较高,一般静态燃烧性能合格后,再测定动态燃烧性能,大幅度降低动态燃烧性能测定次数,节约研究成本。

用2种制粒工艺制备的颗粒各制备10套底排装置进行静态燃烧试验,底排剂制粒工艺对其静态燃烧性能的影响如表5所示。

由表5可知:分别由沸腾制粒工艺制备的颗粒和由传统制粒工艺制备的颗粒制备底排装置,底排装置均能100%正常发火;前者的静态燃烧时间和温度的平均值均高于后者,且前者的静态燃烧时间和温度的方差和极差明显小于后者。

相同配方底排剂的燃烧温度,由其组分混合的均匀性决定,各组分混合越均匀,燃烧越完全,则燃烧温度越高。因此沸腾制粒颗粒组分混合的均匀性明显好于传统制粒颗粒。

表5 制粒工艺对底排装置静态燃烧性能的影响Tab.5 Effects of granulating technologies on static burning properties of base bleed charge

配方和药柱形状都相同的底排装置的静态燃烧时间,在药柱长度和密度几乎相等的条件下,主要由药柱密度决定,密度越大,燃烧时间越长。由表4可知,由沸腾制粒颗粒制备的药柱密度较大,因此其静态燃烧时间较长。

底排装置的静态燃烧时间及温度的方差和极差由其药柱高度和密度的方差和极差决定。由表4可知,由沸腾制粒颗粒制备的药柱密度及高度的方差和极差较小,因此由沸腾制粒颗粒制备的底排装置的静态燃烧时间和温度的方差和极差也较小。

3 结论

(1)进口初始风速(频率)为20 Hz,可使底排剂粉状物料的沸腾高度适宜。

(2)氯丁橡胶的浓度越小,越容易雾化,氯丁橡胶的质量分数在9%以下,氯丁橡胶溶液可以被完全雾化。

(3)氯丁橡胶的用量越小,越有利于沸腾制粒工艺的顺利进行,氯丁橡胶的用量在3%以下可保证沸腾制粒工艺顺利进行。

(4)用沸腾制粒工艺制备的颗粒压制药柱的物理性能与由其制备的底排装置的静态燃烧性能指标的方差和极差较小,即产品质量稳定性提高。

(5)用沸腾制粒工艺制备的颗粒粒度分布较小,球形化程度较高,各组分的混合均匀性较好。

[1]孙志艳.底排药剂配方改进及燃烧产物参数计算[D].南京:南京理工大学,2006,1.

[2]张领科,周彦煌,余永刚.底排装置工作不一致性对射程散布影响的研究[J].兵工学报,2010,31(4):443-446.

[3]潘功配,郝建春.烟火型底排剂减阻增程研究[J].火工品,1995,16(2):1-4.

[4]烟朴哲镐,徐少明.烟火剂型底部排气药柱特性研究[J].弹箭与制导学报,2009,29(2):126-129.

[5]薛昌雄.沸腾造粒技术及其应用前景[J].国防技术基础,2009,38(8):57-58.

Study of fluid bed granulating technology for base bleed charge

CHENG Xiu-lian1, ZHANG Zhi-hao1, ZHANG Yu-guang2, GUO Xiao-wei2, BA Shu-hong1,ZHOU Qi1

(1.College of Equipment Engineering, Shenyang University of Technology, Shenyang, Liaoning 110159, China; 2.Liaoshen Industrial Group Co., Ltd., Shenyang, Liaoning 110045, China)

The effect of inlet-air speed in fluid bed granulator on the powdery material fluidization height and material utilization ratio, the effect of chloroprene rubber concentration on the atomization level , and the effect of chloroprene rubber amount on the granulation results were studied in this paper. The result show that the powdery material fluidization height is 25 cm and the material utilization ratio is 95.87% when the inlet-air speed (frequency) in fluid bed granulator is 20 Hz; the powdery material is exactly atomized when the chloroprene rubber concentration is under 9%; the fluid bed granulator works well when the chloroprene rubber amount is under 3%.The physical properties and the static burning properties of the grains prepared respectively by the traditional granulating technique and the `fluid bed granulating technique were compared . The results show that the variance and range of physical properties and static burning properties for the latter are smaller than that for the former, namely the stability of product quality for latter is better than that for the former.

fluid bed granulating; atomization; static burning time; chloroprene rubber; base bleed charge

TQ333.5

A

1001-5922(2017)06-0036-04

2017-03-01

程秀莲(1965-),女,硕士,教授,主要从事环境治理和涂料、粘合剂和含能材料等精细化学品的研发。E-mail:13079287290@163.com。