板式换热器余热回收方案设计改造

寿倩倩,金康惠,寿雪刚

( 上海海事大学,上海 201306 )

板式换热器余热回收方案设计改造

寿倩倩,金康惠,寿雪刚

( 上海海事大学,上海 201306 )

对某公司原余热回收方案进行节能改造,将焊接板式换热器作为余热回收设备应用于某公司的余热回收系统中,完成对该回收系统的节能改造,该系统烟气经过第一级换热器温度为350℃,经过节能改造之后,烟气温度降到150℃。每天可回收热量202.2kW,每台余热回收设备每年可以节约178.81吨的标煤,节能潜力巨大。

板式换热器;高温烟气;余热回收;节能改造

1 引言

经调查显示在我国大约50%的能源以各种各样的余热资源消耗掉了,工业余热资源主要包括高温烟气余热、高温蒸汽余热、高温炉渣余热、高温产品余热(包括中间产品)、化学反应及残炭余热、冷却介质余热、冷凝水余热以及可燃废气余热等[1]。其中烟气余热量高达炉窑的50%~70%[2],所以烟气余热利用是节能的重要手段。

在余热回收设备选择方面,板式换热器作为高效紧凑的换热设备,几乎涉及到所有的工业领域[3]。近年来焊接式板式换热器因其重量轻、换热效果好、成本低等优点被越来越多的人所认可[4]。

2 余热回收设备概况

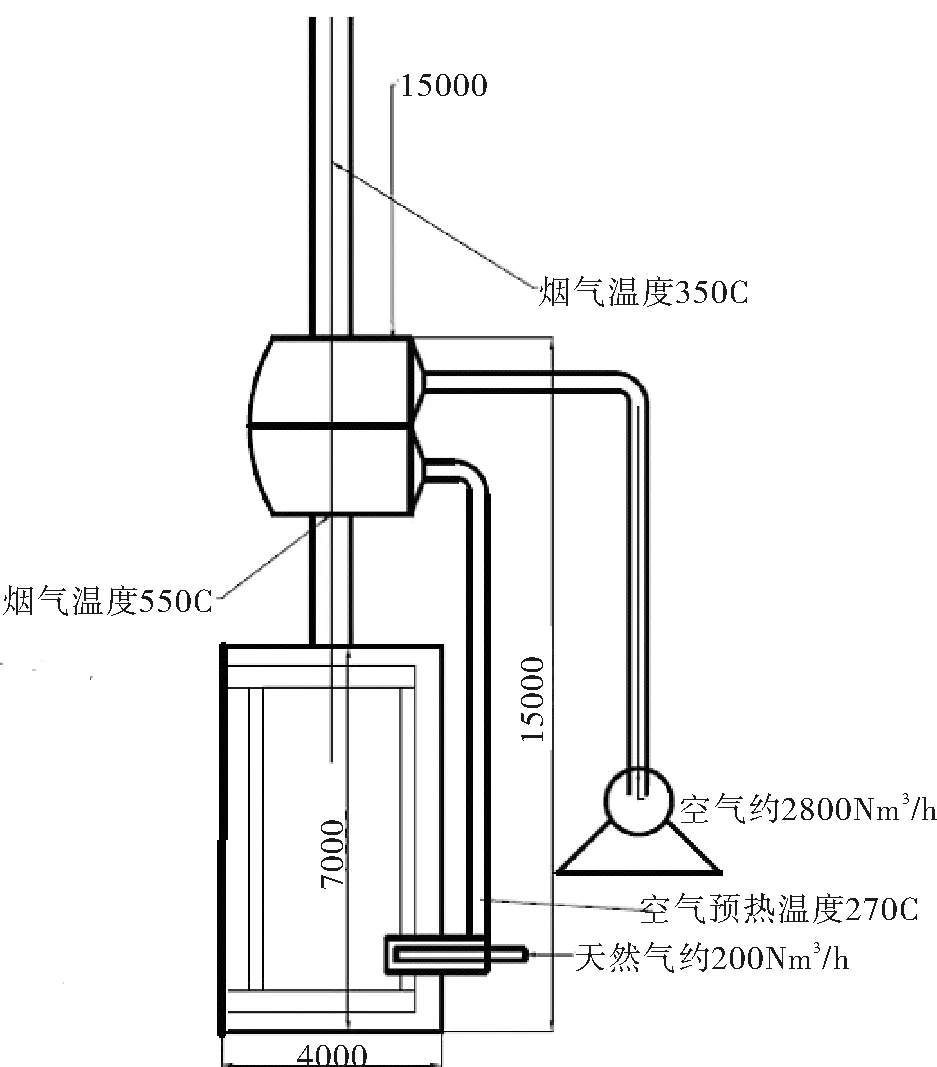

某公司需要对窑炉进行节能改造,其燃料为天然气,燃气消耗量为200Nm3/h,鼓风机流量估算为2800Nm3/h;炉口烟气温度为550℃,烟气经过一级预热器后温度为350℃。一级预热器将空气从常温升到270℃。原设备原理如图1所示。由于烟气温度过高,很多能量都没有得到有效的利用,现要求将烟气温度从350℃降到150℃,达到烟气余热回收的目的。原设备原理如图1所示。

图1 原设备原理图

经过现场勘查,该公司具备在现场进行施工改造的条件,为了节约成本,现采用热量交换的方式,利用余热回收设备回收热量并传递到自身工艺过程中,这是回收烟气余热最直接,效率较高的方法。

3 烟气余热回收方案的改造设计

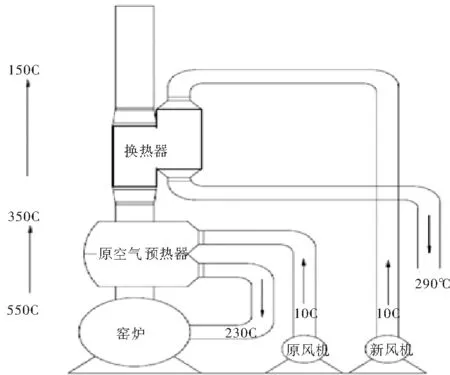

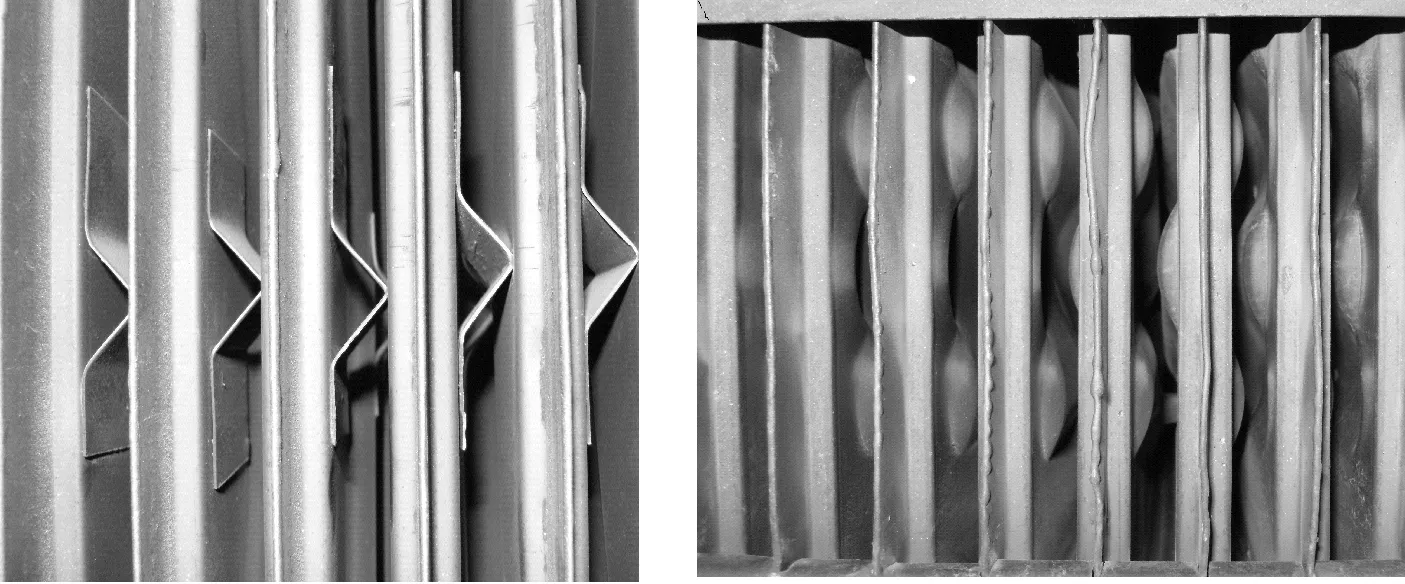

在原有设备的基础上,加设余热回收设备,将从一级余热回收器排除的烟气进行二级余热回收,经余热回收器吸热降温后的烟气从另一端送出至烟囱出口,再经净化处理后排入大气。常温空气由鼓风机吹入余热回收设备进行加热,升温后供后续物料干燥等流程使用。其原理图如图2所示余热回收设备选择全焊接式板式换热器,其具体参数如下:选取板间距离为14mm,板片的厚度应不小于0.5mm,全焊接式板式换热器的板厚为0.4~1.0mm,标准为0.8mm,低温情况下为0.4mm,设计板片的厚度为0.8mm,单板换热面积为0.88m2,长度为1600mm,宽度为550mm,全焊接板式换热器的板片主要有以下几种形式,水平平直波纹板片、平板板片以及窝型波纹板片,现在选取窝型波纹板片。余热回收设备板片设计如图3所示。

图2 改造原理图

余热回收设备安装在窑炉烟道出口处,余热回收设备具体安装位置及烟管、风管的安装布置需根据现场实际情况决定。为减少风道通风阻力安装时应尽量减少管道弯角。

4 烟气余热回收效果分析

4.1 设计计算方法[5]

对板式换热器的热力学计算主要有两种方法,一种是对数平均温差校正系数法,另一种是传热单元数法。两种计算方法的共同点都是利用热平衡方程以及利用传热系数来表征传热强弱的思想。平均温差法是利用传热方程计算传热量或者是传热面积;传热单元法引入了换热器的效能以及传热单元数,是在传热单元数法中,在热平衡方程以及计算对数平均温差的基础上对换热器进行校核和设计计算时,需要引用这两个参数的。笔者选择对数平均温差校正系数法。

图3 板片布置及板片形状

4.2 设计计算过程

(1)流体的定性温度

(3-1)

式中:

T1—流体的进口温度,℃;

T2—流体的进口温度,℃;

Tm—流体的定性温度,℃

我们可以得到烟气的进口温度为350℃,烟气的出口温度为150℃,则烟气的定性温度为250℃。

(2)烟气量和空气量的计算

主要涉及的化学反应方程式为

CH4+2O2=CO2+2H2O

(3-2)

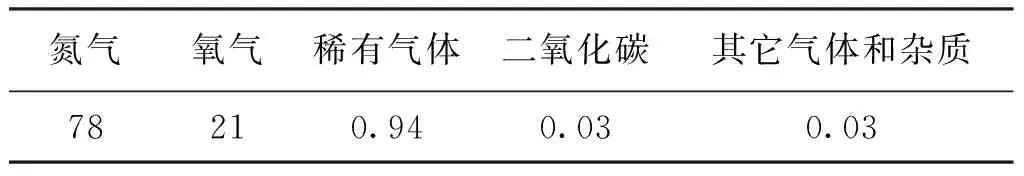

燃气消耗量为200Nm3/h,根据化学反应式可以知道氧气的消耗量为400Nm3/h,法国的化学家拉瓦锡经过试验得到空气中各气体的组成成分如表3-1所示,从表3-1可以知道氧气在空气中所占的体积分数为21﹪,计算得空气量为1904.76 Nm3/h,为了保证窑炉内能够达到燃料完全燃烧的效果,现在选择过量空气系数为1.4,则可以算得实际所需的空气量为2666.67Nm3/h,从化学方程式(3-2)我们可以分析的实际所需烟气量为2866.7Nm3/h。

表3-1 空气中各组成成分的含量(%)

氮气氧气稀有气体二氧化碳其它气体和杂质78210.940.030.03

(3)烟燃体积比与空燃体积比的计算

过量空气系数可以选择1.1~1.4之间的任意数值,现取过量空气系数为1.4进行计算。天然气进行燃烧时主要涉及的化学反应方程式如下:

CH4+2α(O2+3.76N2)→CO2+2H2O+2α×3.76N2+2(α-1)O2

(3-3)

经过以上化学反应方程式我们可以计算的烟燃体积比为14.33,根据已有的结论:一般空燃体积比比烟燃体积比的比差为1,从而可以得出空燃体积比为13.33。

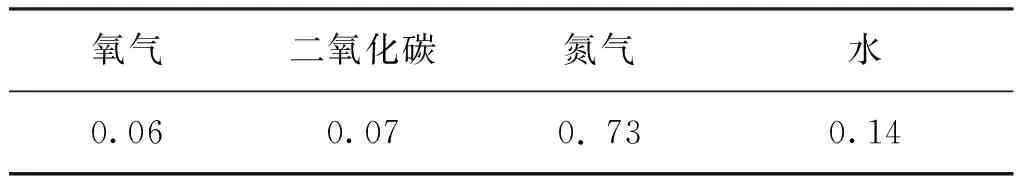

(4)烟气各气体成分的计算

烟气各气体成分的计算是通过化学反应方程式(3-3)计算出,例如二氧化碳在烟气的分量为1,而总的烟气量为14.33,由此可以得到二氧化碳的含量为0.07,以此类推可以得到氧气、氮气以及水的各成分含量,现将计算所得结果总结如表3-2所示:

表3-2 烟气中各组分的含量(%)

氧气二氧化碳氮气水0.060.070.730.14

(5)混合气体的比热容计算

cpm=∑xicpi

(3-4)

式中:

xi—i组分的分子分数;

cpi—i组分的比热容,kJ/m3·℃;

cpm— 混合气体的比热容,kJ/m3·℃

由原设计方案可知,通过第一级换热器的出口温度为350℃,通过表3-2可以知道350℃时烟气中各组分在不同温度下的比热容:

=0.0764085kJ/m3℃,

同理可得cpCO2=0.1237kJ/m3℃,cpN2=0.8917kJ/m3℃,cpH2O=0.1586kJ/m3℃,从而通过

表3-3 烟气中各气体的比定压热容(kJ/m3℃)

温度(℃)氧气二氧化碳氮气水蒸气01.216951.491451.205241.0893741001.227591.584781.20641.0975782001.243551.66531.209881.1098843001.26351.736671.216841.1245344001.283451.798891.226121.1415285001.302071.853791.236561.159108

式(3-3)可算得此时烟气的比热容为cpm1=1.2504kJ/m3℃。根据项目要求可知,需要通过新一级换热器使得烟气的温度降低至150℃,根据以上计算过程可分别计算出在150℃时,cpCO2=0.1138kJ/m3℃,cpN2=0.8819kJ/m3℃,cpH2O=0.1545kJ/m3℃,cpO2=0.0741kJ/m3℃,从而得到此时烟气的比热容为cpm2=1.2243kJ/m3℃。

(6)气体的焓值计算

H=VTc

(3-5)

式中:

H—气体的焓值,kJ;

V—气体的体积流量,m3/h;

T—气体的温度,℃;

c—气体的比热容,kJ/m3·℃

由以上计算可得V=2866.7Nm3/h,烟气进口温度T1=350℃,此时cpm1=1.2504kJ/m3℃,将已知代入式(3-4)可得烟气的进口焓值Hin=1254582.588kJ/h=348.50kW,烟气的出口温度T2=150℃,cpm2=1.2243kJ/m3℃,同理可得烟气的出口焓值Hout=526498.122kJ/h=146.25kW。

(7)换热器的换热量

Q=Hin-Hout

(3-6)

式中:

Hin—流体流入换热器的焓值,kJ;

Hout—流体流出换热器的焓值,kJ;

Q—换热器的换热量,kJ

由以上计算可得Hin=348.50kW,Hout=146.25kW,将以上所得代入式3-4可得Q=202.2kW。

4.3 烟气余热回收方案评价

由以上计算可知,理论上可以回收的热量为202.2kW,通过查阅资料,可以得到1kg标煤所产生的热量约为29310kJ,经过计算可知每台余热回收设备每天可以节约标煤596.05kg,则每年按10个月,每月按30天计算每台余热回收设备每年可以节约178.81吨的标煤,节能潜力巨大。

5 结语

该设计方案的改造在技术上可行,实施方便,无需进行大范围的施工,节省了大量的人力和物力,节约了成本。在节约能源方面,每年可节约标准煤178.81吨的标煤,节能潜力巨大。能源的再次利用提高了公司的收益,在烟气排放之前进行净化处理,减少了对大气的污染,同时达到了令人满意的经济效益和环境效益。

[1] 赵钦新,王宇峰,王学斌,等.我国余热利用现状及技术发展[J].工业锅炉,2009,(4):8-15

[2] 黄汉树,谢辰,李梁.工业窑炉余热回收技术[J].四川冶金,2006(6):39-40

[3] HUANG J.Performance analysis of plate heat exchanger used as refrigerant evaporators[D].Johannesburg:University of the Witwatersrand,2010

[4]高诚.全焊接式板式换热器的应用[J].当代化工,2006,35(2):126-127

[5] T.Kuppan.换热器设计手册(M).北京:中国石化出版社,2003

The Waste Heat Recovery Plan of Plate Heat Exchanger′s Designation and Transformation

SHOU Qianqian,JIN Kanghui,SHOU xuegang

(Shanghai Maritime University,Shanghai,201306)

Improve a firm′s original plan for energy saving.the all-welded plate heat exchangers are used in the company′s waste heat recovery system and complete the energy-saving recovery system.The temperature of the flue through the first stage heat exchanger is 350℃,and after energy-saving,the temperature of flue gas is down to 150℃.It can recover 202.2kW per day.Every waste heat recovery equipment can save 178.81 tons of standard coal.The potential of energy-saving is enormous.

Plate heat exchanger;High temperature flue gas;Waste heat recovery;Energy-saving

2016-6-20

寿倩倩(1992-),女,硕士研究生,研究方向:船舶动力装置噪声及控制技术。Email:2539849813@qq.com

ISSN1005-9180(2017)02-081-04

TK172 文献标示码:B

10.3969/J.ISSN.1005-9180.2017.02.018