短波长X射线衍射技术及在环境工程中的应用展望

郑林,窦世涛,张津,肖勇,何长光,朱蕾,彭正坤,张鹏程,封先河

短波长X射线衍射技术及在环境工程中的应用展望

郑林1,窦世涛1,张津2,肖勇1,何长光1,朱蕾1,彭正坤1,张鹏程3,封先河1

(1.中国兵器工业第五九研究所,重庆 400039;2.北京科技大学 材料科学与工程学院,北京 100083;3.中国工程物理研究院 材料研究所,四川 绵阳 621700)

介绍了短波长特征X射线衍射无损检测分析原理和方法,无损地测定了预拉伸铝板、高强钢孔挤压件、铝合金搅拌摩擦焊接件等材料部件的内部残余应力、内部物相、内部织构及其分布,并分析讨论了测试结果。该仪器具有体积小,投资少、使用维护方便等优势,展望了该无损检测分析技术在装备环境工程中的应用前景。

短波长特征X射线衍射;内部残余应力;内部织构;内部物相;环境试验

武器装备的结构件主要采用铝合金、高强钢、镁合金等晶体材料制造,其内部残余应力、内部物相、内部织构不仅影响生产加工和加工质量,亦直接影响其使用服役性能,加之材料部件的环境效应是长时间的累计过程。因此,采用无损检测测定其内部残余应力、内部物相、内部织构等技术研究它们随时间的变化规律就显得尤为迫切,然而,工件内部残余应力、内部物相、内部织构等的无损测定是在先进制造技术领域中未能得到较好解决的难题。

目前,西方发达国家采用造价高昂、规模庞大的中子衍射[1—4]或高能同步辐射的短波长X射线衍射[5—9]装置无损测定工件内部残余应力、内部物相、内部织构等,应用于先进武器装备的研制生产。在我国,中子衍射装置还在建造、高能同步辐射的短波长X射线衍射装置还在计划中的2008年,采用重金属靶发出的短波长特征X射线,自主研发了用于工件内部晶体物质衍射分析的SWXRD-1000型短波长X射线衍射仪及其无损检测分析技术[10—11],用于工件内部残余应力、内部物相、内部织构等的无损测定。该专利技术已获得中、美、英、法、德等国专利局授权。该仪器如同现有的X射线仪器设备一样,可以在企业、研究机构中使用,有体积小、投资少、使用维护方便等优势,而且也是中子衍射、高能同步辐射的短波长X射线衍射等大型科学实验装置研究成果在工程应用的桥梁。

文中介绍了短波长特征X射线衍射仪(SWXRD)无损测定工件内部应力的原理和方法,以及预拉伸铝板、高强钢孔挤压件、铝合金搅拌摩擦焊接件等材料部件的内部残余应力、内部物相、内部织构及其分布的无损测定。最后,讨论分析了该无损检测分析技术可以在装备环境工程中的应用方面。

1 SWXRD测试分析概述

1.1 测试分析原理、方法

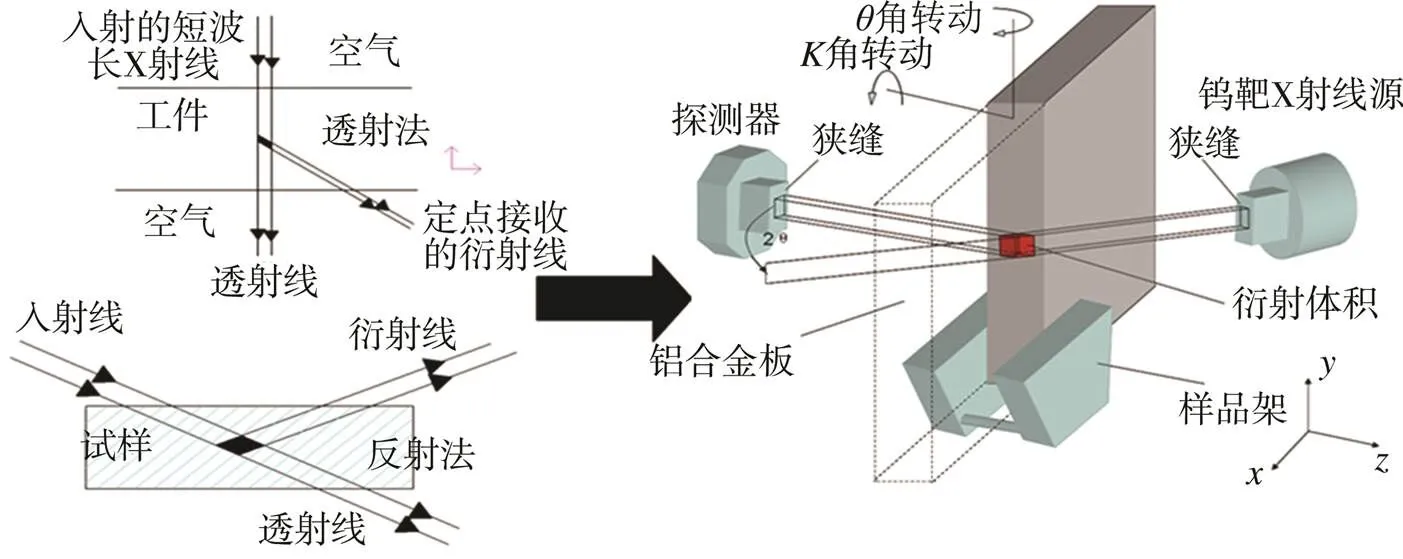

短波长X射线衍射仪[12—14]是利用WKα1(波长为0.020 899 2 nm)射线的强穿透性射入工件内部,探测器通过限位狭缝系统定点接受被测试工件内部的衍射线,在测试中,被测工件被测试部位始终位于衍射仪圆圆心,如图1所示。

图1 短波长X射线衍射谱测试原理

不同测试部位的选取,是通过样品台上的三维,,平移运动,使得被测试部位运动到衍射仪圆圆心,从而定点无损测量被测工件(如预拉伸铝板测试样品)内部不同部位物质衍射的WKα1衍射强度。测量被测试部位物质的不同方向衍射强度,是通过角、样品台上的角转动,使得被测试工件被测试部位转动到待测方向。

在衍射谱测量中,采用衍射角2步进扫描方式,定点无损测量工件内部晶体物质短波长特征X射线衍射谱,用于物相分析,以及应变测量,计算被测试部位的残余应力。在织构测量中,采用将探测器置于2hkl,转动角到一定的角度,转动角进行步进扫描,定点无损测量WKα1的衍射强度及其分布,用于织构分析,表征被测试部位的晶体取向分布及差异。

SWXRD-1000型短波长X射线衍射仪对不同材料具有不同的穿透深度,部分常用材料的最大可测厚度见表1。在文中,材料的最大可测厚度是根据与WKα1在穿透40 mm厚铝材的强度吸收衰减率相等而计算得到的[15],各材料的铝当量与各材料的线吸收系数和铝线吸收系数的比值成反比。显然,被测材料越厚,入射的WKα1吸收衰减就越厉害,收集同样衍射强度的时间就越长。

表1 部分常用材料WKα1的最大可测厚度

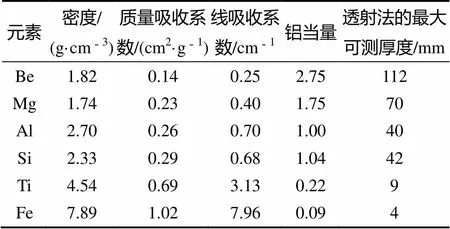

利用SWXRD-1000型短波长X射线衍射仪进行实验研究的主要测试参数:辐射的W靶X射线管特征X射线WKα1波长为0.020 899 2 nm,管电压为200 kV,管电流为12 mA,衍射晶面为Al(111)。图2为2步进扫描测得的25 mm厚2024预拉伸铝板厚度中心层TD方向的Al(111)衍射谱,从图2中可见,2= 5.12°附近的Al(111)晶面衍射峰无WKα2衍射峰的干扰。

1.2 实验验证

为了验证测试部位的差异,采用3层物质的组合试样,即23.4 mm厚的铝粉+6.2 mm厚的α-SiO2粉+23.4 mm厚的铝粉,分别测量距两表面5,26.5 mm处的衍射谱,测试结果如图3所示。从测试结果可以看出,中间部位的衍射谱是α-SiO2的,其余两处的衍射谱是Al的,从而验证了SWXRD测试原理和方法的正确性。

图2 预拉伸铝板厚度中心处TD方向的Al(111)晶面衍射谱

为了将测得的衍射谱与国际粉末衍射标准(JCPDS)卡片进行对比,在SWXRD-1000型短波长X射线衍射仪上,对铝粉标样Al(111)晶面的衍射谱进行重复测试,并定峰。Al(111)晶面间距的重复测量结果与JCPDS卡片的值差异小于±0.6×10-13m。

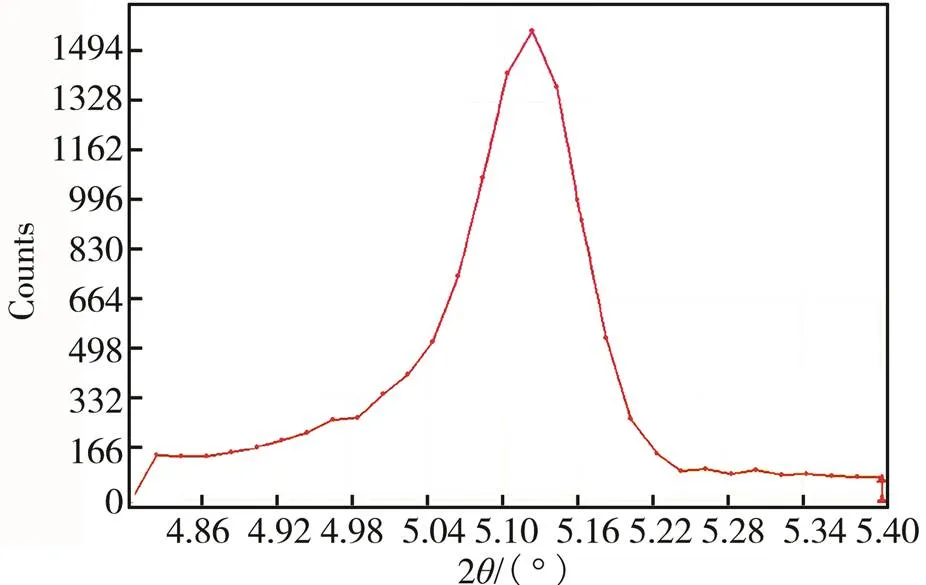

为了验证SWXRD无损测定内部残余应力的结果,采用同一块淬火的20 mm厚7075铝板,先后在SWXRD-1000型短波长X射线衍射仪和法国LLB G4.2中子衍射应力站进行了对比测试[13]。两种测试均采用0法,测试结果吻合,如图4所示。其分布均呈现“内拉外压的”的抛物线分布。

图4 SWXRD与LLB G4.2中子衍射应力站对比测试结果

1.3 材料工件内部晶体衍射的无损测试技术比较

表2总结了材料工件内部晶体衍射的无损测试技术与短波长特征X射线衍射无损检测技术的比较[12]。在这三种技术中,只有采用了重金属靶X射线管作为辐射源的短波长特征X射线衍射无损检测分析技术,能够如同通常的X射线检测分析技术在企业和研究机构中使用。

表2 材料工件内部晶体衍射的无损测试技术比较

2 几种材料的SWXRD无损检测分析

2.1 强力挤压A100钢件

强力挤压A100钢件的测试试样尺寸为120 mm(长度)×39.2 mm(宽度)×2.4 mm(厚度)。测试部位为试样厚度中心层距圆孔内表面0.3,0.6,1.6,3.6,4.6,8.6,14.6,24.6,34.6,44.6 mm处,无损测定这些部位的径向残余应力及其分布,如图5所示。

参考GB 7704—2008[16],采用透射方式的Sin2法,衍射晶面为Fe(211),无损测得的强力挤压A100钢件中心层距圆孔内表面的径向残余应力及其分布,结果如图6所示。

从测试结果可以看出:经强力挤压的A100超高强度钢测试试样内孔,在其厚度中心层上,在距内孔表面4.6 mm处,最大残余压应力r,max超过300 MPa;在其厚度中心层上,在内孔附近形成了残余压应力场深度0达30 mm左右;强力挤压预制的A100超高强钢的残余压应力场与喷丸强化的残余压应力场[17]极其相似,但残余压应力场深度远比喷丸强化的残余压应力场深。

2.2 三种工艺2024铝合金

搅拌摩擦焊接(FSW)是一种新型的固相焊接技术,正在我国国防行业推广应用。利用SWXRD对不同搅拌头转速、不同焊速的三种FSW工艺的6 mm厚2024铝合金搅拌摩擦焊接件中间层,进行了残余应力及其分布的无损测定。

在焊缝长度的不同部位,参考GB 7704—2008[16],采用透射方式的Sin2法,衍射晶面为Al(311),无损测得的三种FSW焊接件中间层的纵向残余应力沿焊缝长度方向分布如图7所示。FSW焊接从横坐标为0处起焊,250 mm处终焊。

在垂直于焊缝长度方向的不同部位,采用透射方式的0法[4],衍射晶面为Al(311),无损测得的三种FSW焊接件中间层的纵向残余应力沿垂直于焊缝长度方向分布如图8所示。横坐标为0处是焊缝中心。

从图8的测试结果可以看出,在焊接件焊缝中间层,纵向上最大残余拉应力出现位置距起焊点约90 mm,距焊缝中心约10 mm。3号焊接工艺制备的纵向上残余拉应力较大,且不均匀。因此,3号焊接工艺不利于减小焊接变形,建议在1号和2号焊接工艺基础上,进一步优化工艺参数。

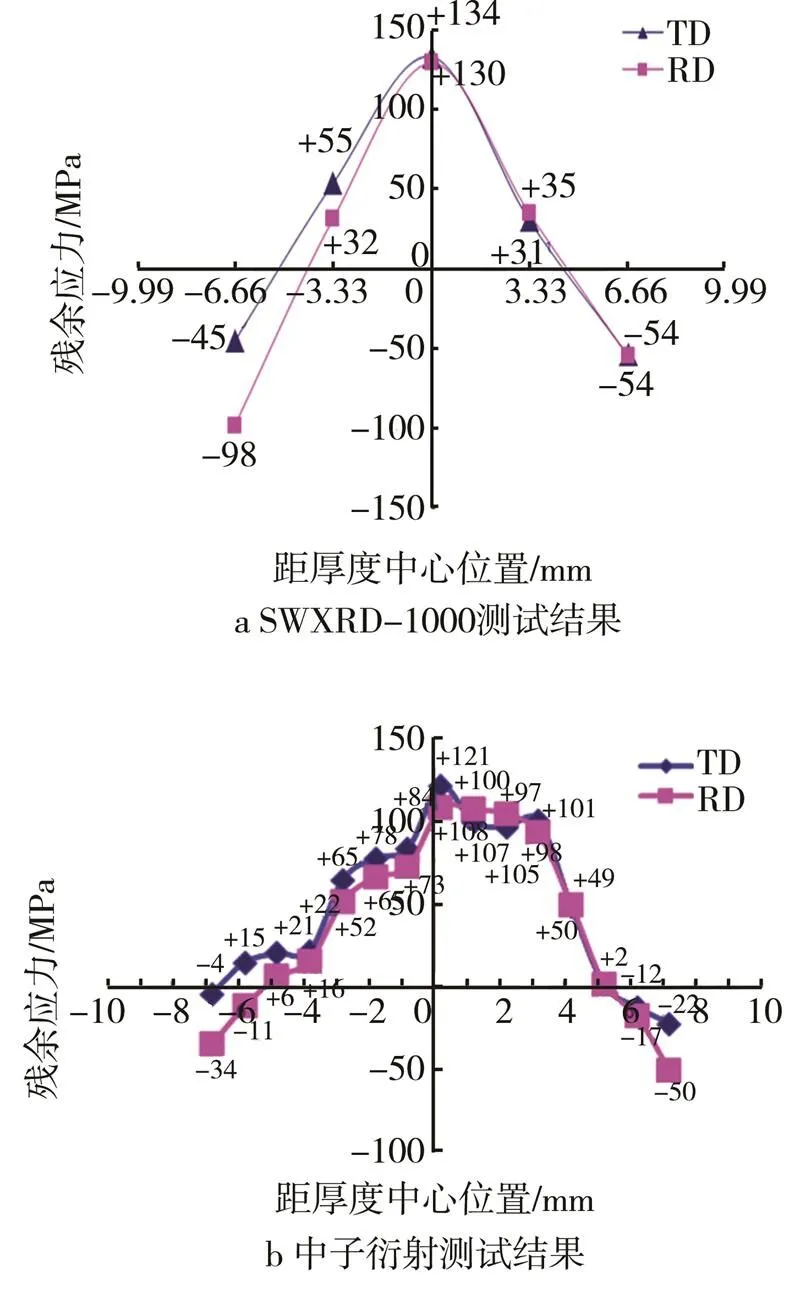

2.3 预拉伸铝板

预拉伸铝板是先进飞机的重要结构材料,西方发达国家限制对我国出口大尺寸的小应力预拉伸铝板,而国产预拉伸铝板因内部残余应力过大导致的加工变形超差,已困扰我国航空制造业近20年。利用SWXRD无损测得的美国铝业公司(ALCOA)20 mm厚7075-T651预拉伸铝板内部残余应力、内部晶粒取向及其沿厚度的分布如图9所示。可以看出,ALCOA产预拉伸铝板内部残余应力小,其最大残余拉应力为12 MPa,最大残余压应力为25 MPa。除开表面层,ALCOA产预拉伸铝板内部晶粒取向沿厚度的分布是呈现平顶形分布,即均匀分布。

无损测得的某公司国产25 mm厚2024-T351预拉伸铝板内部残余应力、内部晶粒取向及其沿厚度的分布如图10所示。可以看出,国产预拉伸铝板内部残余应力大,其最大残余拉应力达92 MPa,最大残余压应力达156 MPa。除开表面层,国产预拉伸铝板内部晶粒取向沿厚度的分布是呈现山峰形分布,即严重的不均匀分布。

ALCOA生产的预拉伸铝板内部残余应力小的测试结果与其加工不易变形的事实相吻合,国产预拉伸铝板内部残余应力大与其加工变形的事实相吻合。更为重要的是,通过对比测试,发现了国产预拉伸铝板残余应力过大的主要原因在于其内部织构沿厚度方向的分布严重不均匀,使得在以消减残余应力为目的的预拉伸处理过程中发生了不均匀塑性变形,导致消减残余应力的效果差。因此,需要重点改进轧制工艺,抑制轧制时不均匀织构的产生[18],为在预拉伸处理过程中产生均匀塑性变形奠定基础,生产出小应力预拉伸铝板。

3 SWXRD在装备环境工程的应用方面展望

与材料部件的制造加工类似,材料部件的环境效应,究其实质而言,主要包括物质的变化及其内能的变化两方面。如材料腐蚀后产生的腐蚀产物,材料部件在腐蚀介质与外力作用下的变形与早期断裂,以及高分子材料在紫外线照射下的碳链断裂等。对于晶体材料部件而言,利用X射线衍射分析,不仅可以通过物相分析,监检测材料部件是否产生了腐蚀产物和其他物质,研究环境效应机理,也可以通过残余应力及其分布等的监检测其内能是否变化,评价部件是否安全。由于材料部件的环境效应是长时间的累计过程,因此,采用能够无损检测其内部残余应力、内部物相等的SWXRD技术,将能够更好地表征材料部件随时间和环境变化的规律。

3.1 变质的自然环境效应方面

武器装备的部件多是金属材料制备而成,在存在腐蚀介质的湿热环境中容易腐蚀氧化。在早期万宁站进行的碳钢海洋大气环境试验中,笔者参与了距海岸线不同距离碳钢试片腐蚀产物的分析工作。同时取回的距海岸线不同距离的碳钢试片,目视就可以发现其腐蚀产物的颜色、形态不同,距海岸线愈近的碳钢试片上铁锈层愈厚。限于当时的条件,只能将碳钢试板上的腐蚀产物刮下后研碎,用普通的X射线衍射仪进行物相分析,其分析结果是整个铁锈层各深度腐蚀产物混合后的物相情况,无法由表及里地分析各腐蚀产物在整个铁锈层各深度的分布,难以表征距海岸线不同距离碳钢试片上铁锈层各腐蚀产物沿层深的差异,妨碍了腐蚀机理的分析。利用具有强穿透能力的SWXRD技术,将能够深入地分析各腐蚀产物(即各物相)在整个铁锈层各深度的分布,有助于铁锈层等腐蚀机理的分析研究,有助于腐蚀防护技术发展。

3.2 安全的自然环境效应方面

在10余年前,由于缺乏具有强穿透能力的SWXRD技术支撑,只能采用简单的拉伸试样进行高强合金件大气应力腐蚀和大气腐蚀疲劳研究,通过承载的应力——断裂寿命,配合断口分析等最终结果表征其抗大气应力腐蚀和大气腐蚀疲劳性能[19],难以进行高强合金件大气应力腐蚀和大气腐蚀疲劳试验过程中的跟踪检测,无损检测其残余应力及其分布。利用研发了十余年的SWXRD,配合其他相关技术,将能够实现一些零部件在大气应力腐蚀和大气腐蚀疲劳的环境试验过程中的跟踪检测,无损检测其残余应力及其分布。根据其残余应力及其分布的变化,即内能的变化,表征这些零部件的结构稳定性,评价它们的结构是否安全,对是否临近变形或断裂进行预判。

上述对SWXRD在无损检测材料部件两个自然环境效应方面的应用前景进行了分析讨论。同理,利用具有强穿透能力的SWXRD技术,亦可无损检测表征晶体材料部件在诸如高压、强腐蚀介质等的环境箱(极端实验室环境)变化。

致谢

高振桓、计鹏飞、李锋参加了预拉伸铝板内部残余应力和织构的部分测试工作,在此,深表感谢!

[1] ALLEN A J, HUTCHINGS M T, WINDSOR C G, et al. Neutron Diffraction Methods for the Study of Residual Stress Fields[J]. Adv Phys, 1985,34(4): 445—473

[2] VINCENT J I, MARIE-HéLène M, VINCENT K. Microstructural and Mechanical Heterogeneity Study by Neutron Diffraction Method[C]// 第14届中国残余应力会议. 青岛, 2007.

[3] PHILIP J. Withers, Mapping Residual and Internal Stress in Materials by Neutron Diffraction[EB/OL]. 2007. http: france.elservier.com/direct/COMREN/.

[4] ISO/TS 21432, Non-destructive Testing——Standard Test Method for Determining Residual Stresses by Neutron Diffraction[S].

[5] REIMERS W, BRODA M, BRUSCH G, et al. Evaluation of Residual Stresses in the Bulk of Materials by High Energy Synchrotron Diffraction[J]. Journal of Nondestructive Evaluation, 1998,17(3): 129—140.

[6] PARADOWSKA A M, PRICE J W H, FINLAYSON T R, et al. Comparison of Neutron and Synchrotron Diffraction Measurements of Residual Stress in Bead-on-Plate Weldments[J]. Journal of Pressure Vessel Technology, 2010,132: 1—8.

[7] REIMERS W, PYZALLA A, BRODA M, et al. The Use of High-energy Synchrotron Diffraction for Residual Stress Analyses[J]. Journal of Materials Science Letters, 1999,18(7): 581—583.

[8] GANGULY S, STELMUKH V, EDWARDS L, et al. Analysis of Residual Stress in Metal-inert-gas-welded Al-2024 Using Neutron and Synchrotron X-ray Diffraction[J]. Materials Science and Engineering: A, 2008, 491 (1/2): 248—257.

[9] JAMES M N, HUGHES D J, HATTINGH D G, et al. Synchrotron Diffraction Measurement of Residual Stresses in Friction Stir Welded 5383-H321 Aluminum Butt Joints and Their Modification by Fatigue Cycling[J]. Fatigue and Fracture of Engineering Material and Structures, 2004,27(3):187—202.

[10] 郑林, 何长光, 彭正坤. 短波长X射线衍射测量装置及方法: 中国, ZL2004100688802[P]. 2005-03-02.

[11] 周上祺, 任勤, 郑林. X射线残余应力测定装置和方法: 中国, ZL97101150.8[P]. 1997-04-11.

[12] 郑林, 张津, 何长光, 等. 短波长X射线衍射无损测定铝板内部残余应力[J]. 精密成形工程, 2011, 3(2): 25—30.

[13] Zhang Jin, Zheng Lin, GUO Xue-bo, et al. Residual Stress Comparison Determined by Short-Wavelength X- Ray Diffraction and Neutron Diffraction for 7075 Aluminum Alloy[J]. Journal of Nondestructive Evaluation, 2014, 33(1): 82—92.

[14] 郑林, 车路长, 张津, 等. 预拉伸厚铝板内部残余应力与晶粒取向均匀性的研究[J]. 精密成形工程, 2014, 6(5): 50—58.

[15] 伯廷E P. X射线光谱分析的原理和应用[M]. 北京: 国防工业出版社, 1983.

[16] GB7704—2008, 无损检测 X射线应力测定方法[S].

[17] 王仁智. 残余应力测定的基础知识-第五讲金属材料与零件的表面完整性与疲劳断裂抗力间的关系[J]. 理化检验: 物理分册, 2007,43(10): 535—539.

[18] 卫民. 金属材料的晶体学织构与各向异性[M]. 北京: 科学出版社, 2002: 47—57.

[19] 郑林, 封先河, 黄维刚, 等.铝合金LC52对接焊海洋大气应力腐蚀研究[J]. 装备环境工程,2005, 2(4): 61—64.

Short-wavelength X-ray Diffraction and Outlook for Applications in Environmental Engineering

ZHENG Lin1, DOU Shi-tao1, ZHANG Jin2, XIAO Yong1, HE Chang-guang1, ZHU Lei1, PENG Zhen-kun1, ZHANG Peng-cheng3, FENG Xian-he1

(1.No.59 Institute of China Ordnance Industry, Chongqing 400039, China; 2.Materials Science and Engineering College, University of Science and Technology Beijing, Beijing 100083, China; 3.Institute of Material, China Academy of Engineering Physics, Mianyang 621700, China)

This paper introduced analysis principles and methods for nondestructive testing of short-wavelength X-ray diffractometer (SWXRD). The nondestructive testing includes internal residual stress, internal phase, internal texture and their distribution of in aluminum alloy pre-stretch plate, cold hole expansion parts of high strength steel, aluminum alloy weldments, etc. The test result was analyzed and discussed in the paper. The instrument is featured with advantages such as small size, low investment and easy maintenance, etc. The application of SWXRD was prospected in equipment environmental engineering.

short-wavelength X-ray diffraction; internal residual stress; internal texture; internal phase; environmental test

10.7643/ issn.1672-9242.2017.06.010

TJ06

A

1672-9242(2017)06-0043-06

2017-03-21;

2017-04-15

国家自然科学基金(51275037)、国家高技术研究发展计划(2009AA03Z539)、国家重大科学仪器设备开发专项(2012YQ130234)等项目

郑林(1963一),男,研究员级高级工程师,主要从事短波长特征X射线衍射技术及仪器开发,以及材料工件内部残余应力、内部织构、内部物相等的无损检测技术研究。