连续/脉冲激光再制造FeCrNiCu合金成形层温度场研究

任维彬,董世运,徐滨士,任君华,郑显柱,童继凤

(1 装甲兵工程学院 装备再制造技术国防科技重点实验室,北京 100072; 2 东北林业大学 园林学院,哈尔滨 150040;3 装甲兵工程学院 科研部,北京 100072)

连续/脉冲激光再制造FeCrNiCu合金成形层温度场研究

任维彬1,董世运1,徐滨士1,任君华2,郑显柱3,童继凤3

(1 装甲兵工程学院 装备再制造技术国防科技重点实验室,北京 100072; 2 东北林业大学 园林学院,哈尔滨 150040;3 装甲兵工程学院 科研部,北京 100072)

采用非接触式红外高温测试仪对连续/脉冲激光成形两种模式下激光再制造FeCrNiCu合金成形层温度场进行分析,获取了熔池及热影响区温度场分布的一般规律,验证了脉冲激光工艺在控制热输入和成形形变以及降低熔池及热影响区温度方面的工艺优越性。结果表明:脉冲激光成形热影响区峰值温度为730.4~810.5℃,熔池峰值温度为998.7~1383.4℃,明显低于相同工艺下连续输出模式;脉冲激光成形层具有更快的升温及降温速率,利于形成细晶组织和获得良好的力学性能;实际成形实验也进一步验证脉冲激光工艺具有更小的热影响区范围。

FeCrNiCu合金;温度场;激光再制造;脉冲激光

针对压缩机叶片激光再制造热影响区及形变过大的工程实际难题,目前多采用路径规划、成形前预热、成形后热处理、采用特制工装夹具等方式解决[1-6]。虽可以一定程度减少成形形变,但都存在局限性。王伟等[7]基于分区扫描方式对成形路径进行优化,取得一定进展,但受分区方法及过程复杂度较高;姜小霞等[8]通过设计具有激光指示定位的回转台夹具,结合复合运动编程的方法,简化三偏心蝶阀蝶板激光再制造成形路径,但受零件几何形状特殊性及加工成本限制,该方法不具备较好的通用性。卞宏友等[9]对TA15进行高温感应加热,实现修复材料激光再制造后组织和性能的提升,但受工艺要求和条件限制,难以适用于三维复杂扭曲薄壁类零部件激光再制造。陆小龙等[10]采用后热处理对激光成形层性能进行提升的方式,受被加工工件尺寸和热处理工艺限制,不具有普遍性。本工作以控制激光再制造成形过程热输入及成形形变为目标,研究连续和脉冲激光成形熔池及热影响区温度场分布规律,对比分析连续/脉冲模式激光成形工艺,验证了脉冲激光成形的工艺优越性,为叶片激光再制造成形熔池温度及热影响区范围控制提供工艺及方法参考。

1 实验材料及过程

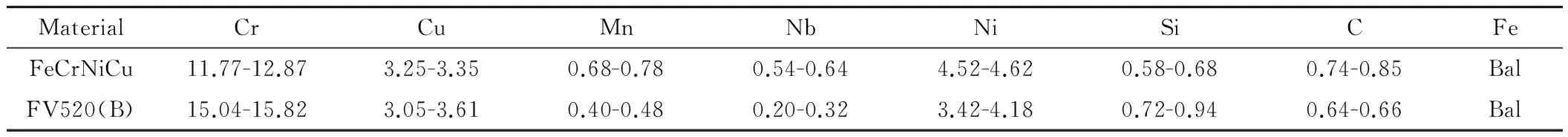

在FV520(B)压缩机叶片用钢上再制造FeCrNiCu合金成形层,该合金与基体成分接近,具有较好的成形性和耐磨性,粉末粒度为-140~325目。基材选择薄板结构模拟叶片薄壁结构特征(100mm×3mm×50mm),实验前对基材进行砂纸打磨,丙酮及无水乙醇清洗[11],去除表面氧化膜及锈蚀,将FeCrNiCu合金粉末放置在DSZF-2型真空干燥箱内150℃干燥2h[11,12]。该材料具有较高的强度、韧性以及耐磨性。实验材料的化学成分如表1所示。

实验采用IPG光纤激光再制造系统,利用连续和脉冲两种输出模式,采用同轴送粉方式,分别单道逐层堆积成形8层,过程中对熔池施加氩气保护。基于已有工艺优化实验结果[13],连续激光工艺参数:激光功率为1.1kW,扫描速率为5mm/s,载气流量为150L/h,送粉速率为21.4g/min;脉冲激光工艺参数:脉宽为100ms,占空比为10∶1,其余参数同连续模式。采用Cella Temp型非接触式高温测试仪,测温方式为单点测温,测温范围为600~2500℃,响应时间≤2ms,测量误差在0.3%以内。

表1 实验材料的化学成分(质量分数/%)Table 1 Chemical compositions of the tested materials(mass fraction/%)

图1为温度测试点位置及成形顺序示意图。测温点设定于底层成形层中间的熔池及热影响区,分别如图1中点A,B所示。为避免热累积造成的过度成形及塌陷,采用逐层同向的成形顺序,使成形层有较为充分的冷却时间。其中,测试点A位于底层成形层中间位置,测试点B处于基体热影响区位置。

图1 温度测试点位置及成形顺序示意图Fig.1 Diagram of positions of the testing temperature points and forming path

实验采用在薄壁结构钢基体上进行逐层堆积的成形方式,是模拟体积损伤叶片再制造成形的一般过程。选择底层成形层中部测温点A及该点正下方热影响区部位测温点B进行测试,是因为该区域在成形中热累积作用相对较大。其中,实验共分4组,各组相关工艺参数如表2所示。

表2 温度测量实验工艺及测量位置Table 2 Measurement positions and process for temperature measurement

2 不同激光模式下温度场对比

2.1 连续激光热影响区温度场分布

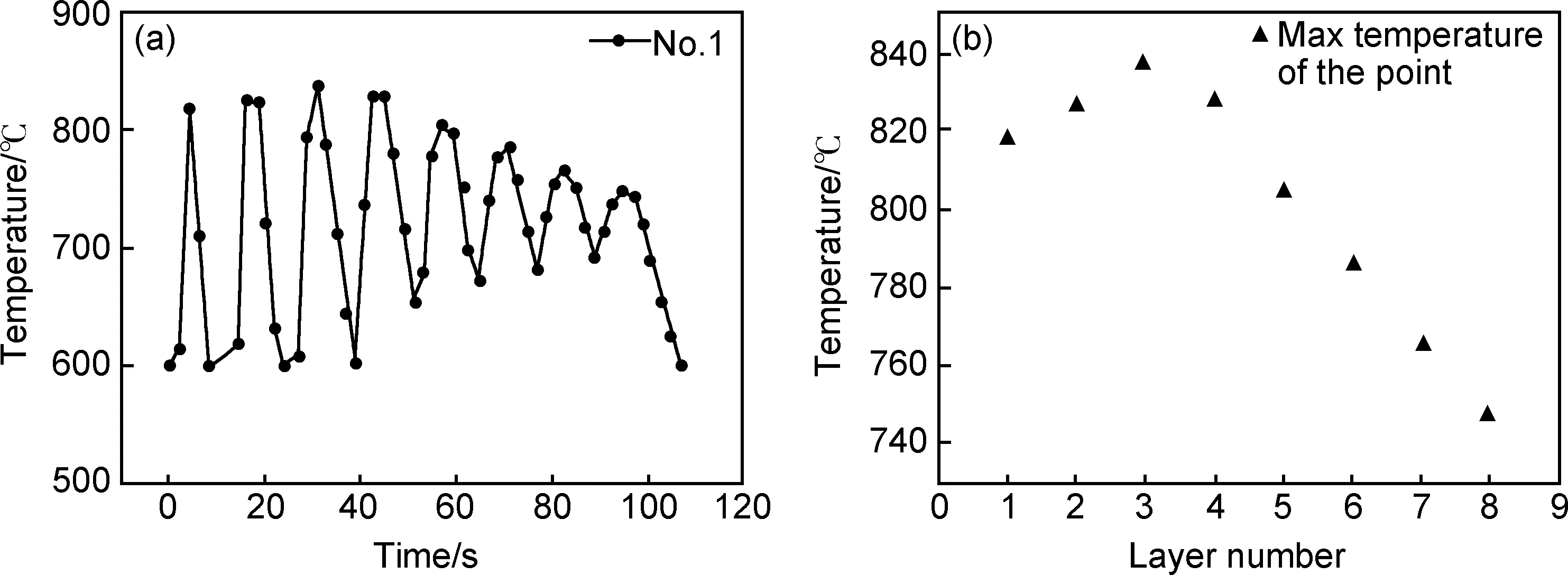

图2为连续激光成形过程中测温点温度变化历程。图2(a)为连续激光成形热影响区测温点B的热循环曲线,其中8段“先升后降”曲线分别对应成形过程中激光光速扫描过程,各段曲线峰值温度分别为818.2,826.2,838.4,828.1,804.4,786.0,765.8℃和746.8℃,其中前3层成形测温点温度变化率高于后续5层。各段曲线的峰值温度也呈现较为明显的“先增后降”趋势,如图2(b)所示。

激光光束作用于基体时, 薄板宽度方向可简化视为均温,热传导主要沿长度和宽度两个方向进行,实验所采用的IPG激光器光束在长宽平面内能量符合高斯分布,如式(1)所示[14]。

图2 连续激光热影响区的热循环曲线(a)及峰值温度变化(b)Fig.2 Thermal cycle curve of heat-affected zone under CW laser(a) and variation for peak temperature(b)

(1)式中:q(r)为距离光斑中心距离为r处能量密度;A为材料对激光的吸收系数;p为激光输出功率;R为激光光斑半径;r为某点至光斑中心的距离。由式(1)可知,测温点距光斑中心越近,该点温度越高。考虑测温点位置与成形顺序间关系可知,测温点距光斑中心距离为“先减小后增加”,成形过程中测温点对应的热循环曲线呈现 “先上升后下降”的趋势。其中,测温点峰值温度 “先增大后减小”是因为:测温点在光束能量输入的同时,不断与环境进行热交换并散失热量,在第1~3层成形过程中,测温点距光斑中心较近,激光热输入效率大于传热耗散效率,受热累积效应影响,测温点峰值温度不断升高;成形第4~8层过程中,光斑中心与测温点距离进一步增加,使得测温点热输入效率进一步降低,以致小于与周围环境传导耗散效率,导致峰值温度不断减小。

分析可知,再制造多层成形过程中应严格控制初始几层的热输入量,在保证单道成形形状的基础上,应采用相对较低的激光功率和较高的成形速率,避免过大的成形热输入造成基体力学性能的下降和热影响区晶粒尺寸的增大[14,15]。

2.2 不同输出模式成形温度场对比

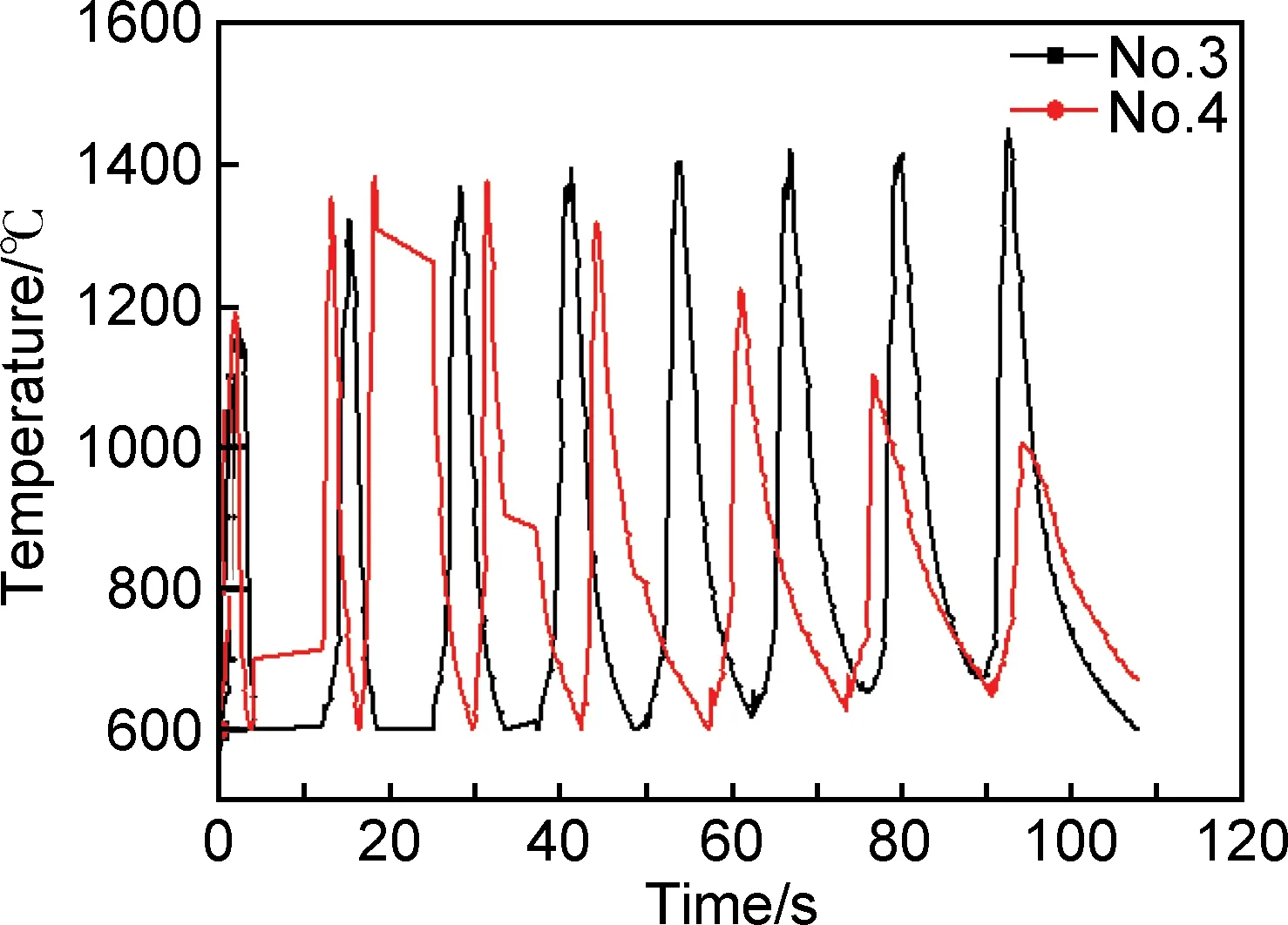

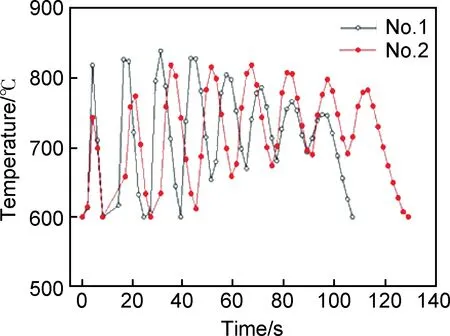

图3为连续和脉冲激光作用下熔池区测温点A的热循环曲线,其中,连续输出模式下的工艺样本3的熔池区峰值温度由1141.8℃升至1400℃,并从成形的第4层开始,熔池温度保持在1394.0~1449.9℃范围内;而脉冲输出模式下的工艺样本4熔池区峰值温度由1182.7℃升至1383.4℃,后逐渐降低至998.7℃。对比两种模式下熔池测温点热循环曲线可知,前4层成形过程中热作用相近,但后续4层连续模式热作用明显高于脉冲模式,具有更大的热累积效应。

脉冲输出模式热累积作用小于连续输出模式,其主要原因在于:脉冲输出模式热累积过程为非连续性的,在110ms时间周期内,光闸开启和关闭的时间分别为100ms和10ms,由于脉冲模式每周期内有10ms时间段不产生热输入,因此相同时间内热输入低于连续输出模式。同时,在光闸关闭的10ms时间段内,脉冲输出模式可获得更多的冷却时间,利于成形层散热和形成更大的温度梯度,利于成形层细晶组织形成和力学性能的提升[16]。

图3 两种模式下熔池区测温点A热循环曲线Fig.3 Thermal cycle curves of molten pool test point A of the two modes

图4 两种模式下热影响区测温点B热循环曲线Fig.4 Thermal cycle curves of heat-affected zone test point B of the two modes

图4为两种输出模式下热影响区测温点B热循环曲线。综合图3,4可知,脉冲输出模式下成形层热影响区峰值温度为730.4~810.5℃,熔池峰值温度为998.7~1383.4℃;连续输出模式下,成形层热影响区峰值温度在735.2~838.7℃之间,熔池峰值温度在1141.8~1449.7℃之间,高于同功率下脉冲输出模式测温点温度,并且具有相对较慢的升温及降温速率。

3 激光再制造温度场实验验证

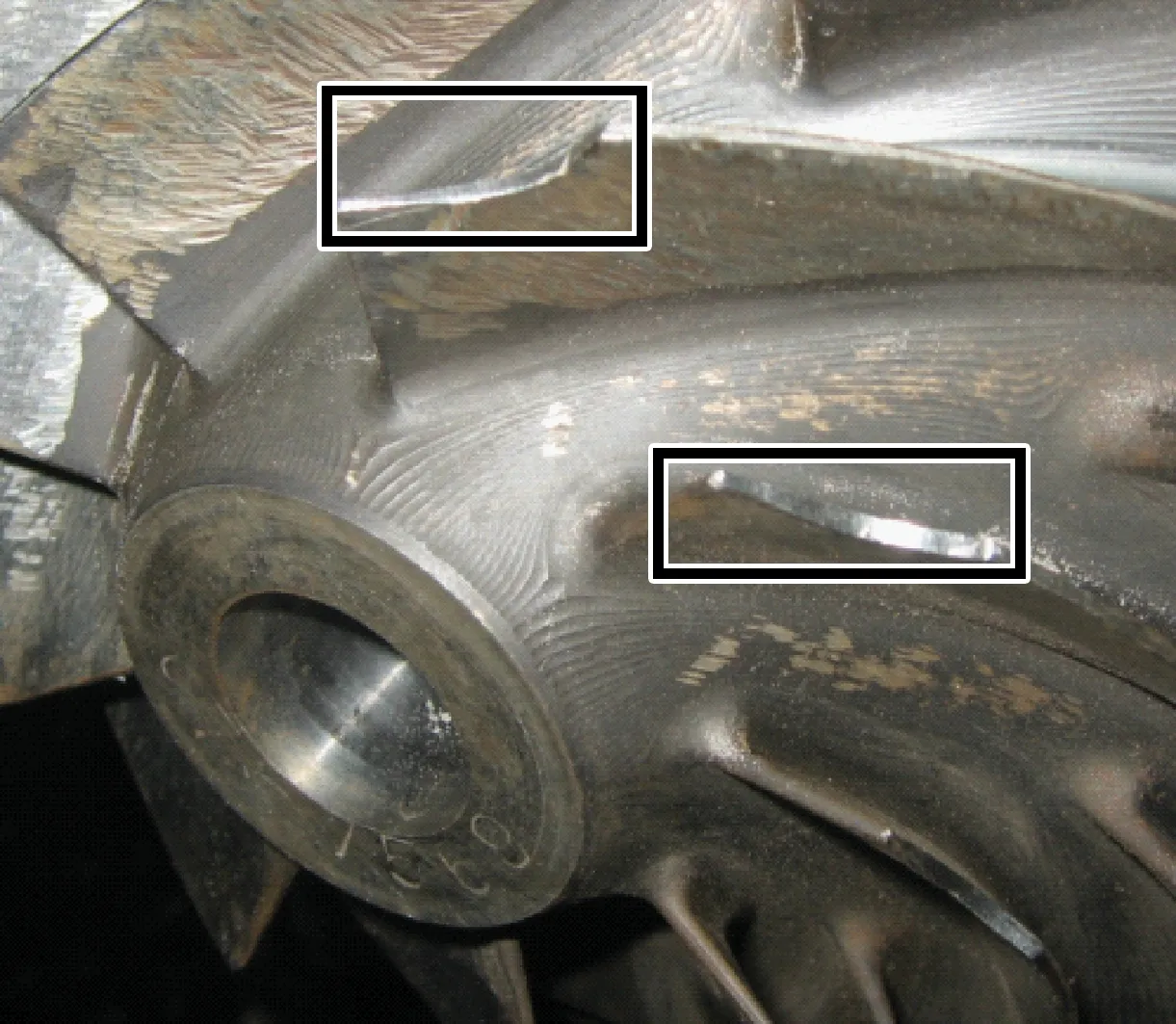

以两片体积损伤的压缩机开式叶轮叶片为基体,材料为FV520(B)沉淀硬化不锈钢,叶片壁厚为3mm,实验前采用机加工的方式,将体积损伤部位加工至相同尺寸,如图5所示,基材用砂纸打磨,去除表面铁锈及氧化膜,并用酒精及丙酮清洗、烘干。

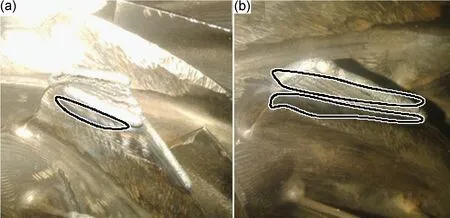

成形材料为FeCrNiCu系合金粉末,采用逐层堆积成形的方式成形4层,其中连续与脉冲模式单层成形高度约为1.2mm,整体成形形状尺寸基本一致。基于已有优化工艺参数,分别采用连续与脉冲两种模式对体积损伤叶片进行激光再制造。连续与脉冲输出模式下,体积损伤部位再制造成形后整体形貌如图6所示。可知,体积损伤部位形状恢复充分、拟合良好,加工余量约为1mm,具有较好成形精度。对比图6(a),(b)可知,连续激光再制造受热输入影响而发生氧化烧蚀的范围和程度明显大于脉冲激光再制造,进一步验证连续激光工艺成形热输入明显大于脉冲激光。

图5 体积损伤压缩机叶片再制造前形貌Fig.5 Morphology of the impeller blade with volume damage before remanufacture

图6 连续激光再制造(a)与脉冲激光再制造(b)叶片整体形貌 Fig.6 Whole remanufacture blade morphologies of CW laser(a) and pulsed laser(b)

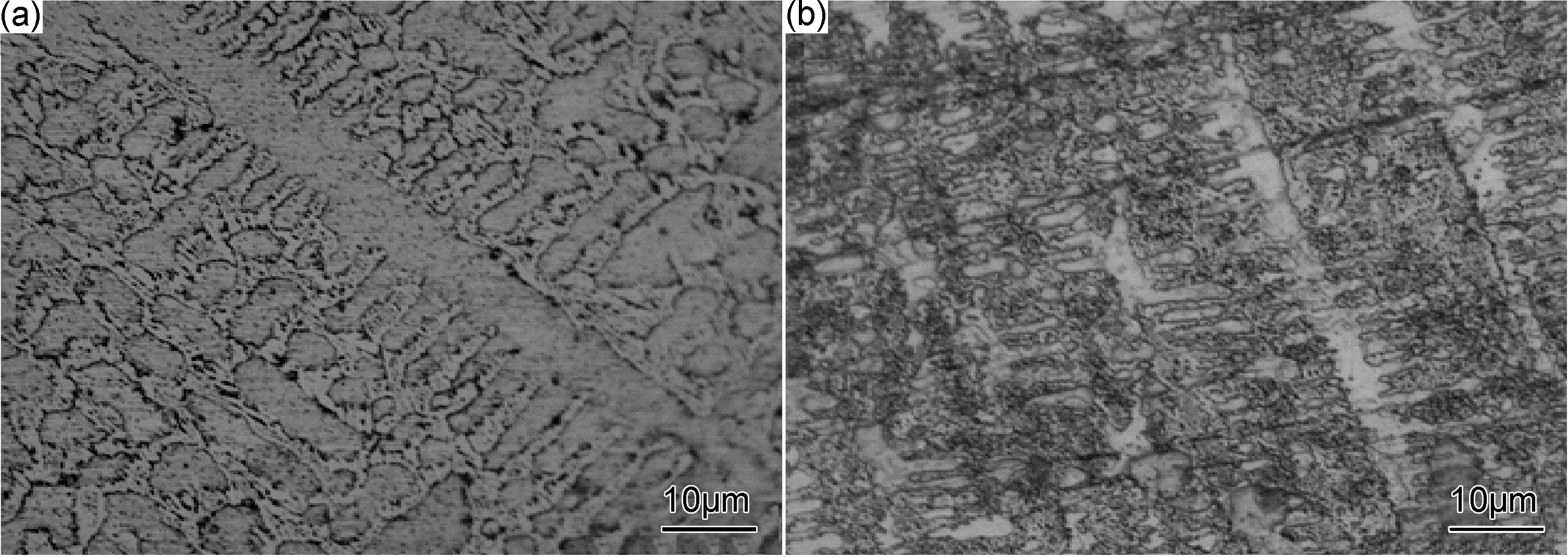

分别对两种输出模式下再制造成形层中部位置进行线切割,切块、镶样、打磨并抛光[17],利用4gCuSO4+20mLHCl+20mLH2O的腐蚀液腐蚀20~25s[18],利用GX-51型金相显微镜进行观察,两种模式激光成形层中部金相组织如图7所示。对比图7(a),(b)可知,两种输出模式下,成形层中部组织主要由树枝晶伴随少量胞状晶构成,但相同激光功率下,连续输出模式成形层树枝晶较脉冲模式成形层树枝晶孕育更为充分,枝晶状态更为 “粗大”。进一步说明连续输出模式下,成形层热累积作用更为明显,温度梯度相对更小,具有更为充分的树枝晶孕育条件。

图7 连续激光(a)与脉冲激光(b)模式下激光成形层中部金相组织Fig.7 Metallographic structures of the middle cladding layer of CW laser(a) and pulsed laser(b)

4 结论

(1)采用非接触式高温测试实验,验证了相同激光成形工艺及条件下,脉冲激光模式具有相对更小的热输入和热影响区范围,熔池峰值温度约为998.7~1383.4℃,热影响区峰值温度为730.4~810.5℃,低于相同工艺下连续输出模式。

(2)连续输出模式下,成形层树枝晶组织较脉冲模式下更为“粗大”,进一步验证相同成形工艺及条件下,脉冲输出模式下成形层热累积更少,温度梯度相对更小,更利于细晶组织的形成。

(3)脉冲激光优化工艺参数:激光功率为1.1kW,光斑直径为3mm,扫描速率为5mm/s,脉宽为10ms,占空比为1∶1,该工艺参数具有较好的成形性,叶片形状恢复良好、充分,且较同功率下连续输出模式具有更小的热影响区范围。

[1] 罗永要,王正伟,梁权伟.混流式水轮机转轮动载荷作用下的应力特性[J].清华大学学报(自然科学版),2005,45(2):235-238.

LUO Y Y,WANG Z W,LIANG Q W.Stress of Francis turbine runners under fluctuant work conditions[J].Journal of Tsinghua University(Science and Technology),2005,45(2):235-238.

[2] 钟如涛,熊征.连续/脉冲CO2激光熔覆高温合金K403[J].中国激光,2010,37(3):852-857.

ZHONG R T,XIONG Z.Research on continuous/pulse laser cladding superalloy K403 [J].Chinese Journal of Lasers,2010,37(3):852-857.

[3] 孟庆武,杨胜群,耿林,等.涡轮叶尖激光熔覆涂层技术探索[J].材料研究与应用,2009,3(2):123-126.

MENG Q W,YANG S Q,GENG L,et al.Research of laser cladding coating on turbine blade tip [J].Materials Research and Application,2009,3(2):123-126.

[4] 崔爱永,胡芳友,张忠文,等.钛合金表面激光熔覆修复技术[J].中国表面工程,2011,24(2):61-64.

CUI A Y,HU F Y,ZHANG Z W,et al.Titanium alloy laser cladding repair technique[J].China Surface Engineering,2011,24(2):61-64.

[5] 龙日升,刘伟军,卞宏友,等.扫描方式对激光金属沉积成形过程热应力的影响[J].机械工程学报,2011,43(11):74-78.

LONG R S,LIU W J,BIAN H Y,et al.Effects of scanning methods on thermal stress during laser metal deposition shaping[J].Chinese Journal of Mechanical Engineering,2011,43(11):74-78.

[6] 龙日升,刘伟军,邢飞,等.基板预热对激光金属沉积成形过程热应力的影响[J].机械工程学报,2009,45(10):241-247.

LONG R S,LIU W J,XING F,et al.Effects of substrate preheating on thermal stress during laser metal deposition shaping[J].Journal of Mechanical Engineering,2009,45(10):241-247.

[7] 王伟,何妍,钦兰云,等.同轴送粉式激光沉积制造分区扫描路径规划[J].应用激光,2016,36(4):373-378.

WANG W,HE Y,QIN L Y,et al.Separate area scanning path planning of coaxial power feeding laser deposition manufacturing[J].Applied Laser,2016,36(4):373-378.

[8] 姜小霞,曹宇,黄子龙,等.机器人激光熔覆三偏心蝶阀密封面的工艺路径规划[J].应用激光,2016,36(2):141-145.

JIANG X X,CAO Y,HUANG Z L,et al.Path programming of robotic laser cladding sealing surface of the triple eccentric butterfly valve[J].Applied Laser,2016,36(2):141-145.

[9] 卞宏友,雷洋,李英,等.预热对激光沉积修复TA15 钛合金形貌尺寸和组织的影响[J].中国有色金属学报,2016,26(2):310-316.

BIAN H Y,LEI Y,LI Y,et al.Effects of preheating on morphology size and microstructure of laser deposition repair TA15 titanium alloy[J].The Chinese Journal of Nonferrous Metals,2016,26(2):310-316.

[10] 陆小龙,刘秀波,余鹏程,等.后热处理对304不锈钢激光熔覆Ni60/h-BN自润滑耐磨复合涂层组织和摩擦学性能的影响[J].摩擦学学报,2016,36(1):48-54.

LU X L,LIU X B,YU P C,et al.Effects of post heat-treatment on microstructure and tribological properties of Ni60/h-BN self-lubricating anti-wear composite coating on 304 stainless steel by laser cladding[J].Tribology,2016,36(1):48-54.

[11] 王志坚,董世运,徐滨士,等.激光熔覆工艺参数对金属成型效率和形状的影响[J].红外与激光工程,2010,39(2):315-319.

WANG Z J,DONG S Y,XU B S,et al.Effect of laser cladding processing parameters on metal forming efficiency and geometry[J].Infrared and Laser Engineering,2010,39(2):315-319.

[12] 闫世兴,董世运,徐滨士,等.Fe314合金激光熔覆工艺优化与表征研究[J].红外与激光工程,2011,40(2):235-239.

YAN S X,DONG S Y,XU B S,et al.Characterization and optimization of process in laser cladding Fe314 alloy[J].Infrared and Laser Engineering,2011,40(2):235-239.

[13] 任维彬,董世运,徐滨士,等.FV520(B)钢叶片模拟件激光再制造成形试验分析[J].红外与激光工程,2014,43(10):3303-3308.

REN W B,DONG S Y,XU B S,et al.Experimental analysis of laser remanufacturing for FV520(B) steel blade simulator[J].Infrared and Laser Engineering,2014,43(10):3303-3308.

[14] 关振中.激光加工工艺手册[M].北京:中国计量出版社,2007.304-305.

[15] 张永康.激光加工技术[M].北京:化学工业出版社,2004.201-202.

[16] 栾景飞,胡建东,周振丰,等.激光熔覆参数对灰铸铁激光熔覆层裂纹的影响[J].应用激光,2000,20(2):53-56.

LUAN J F,HU J D,ZHOU Z F,et al.The effect of laser cladding technological parameter on cracking of cladding layer of gray cast iron[J].Applied Laser,2000,20(2):53-56.

[17] 黄家胜.大功率激光熔覆快速成形工艺实验研究[D].苏州:苏州大学,2006.

HUANG J S.Research of high power laser cladding rapid prototyping technology[D].Suzhou:Suzhou University,2006.

[18] 杨胶溪,胡星,王艳芳.TC轴承激光增材制造工艺及组织性能研究[J].材料工程,2016,44(7):61-66.

YANG J X,HU X,WANG Y F.Microstructure and properties of laser additive manufacturing TC bearing[J].Journal of Materials Engineering,2016,44(7):61-66.

(本文责编:王 晶)

Temperature Field of FeCrNiCu Alloy Forming Layers of Continuous Wave/Pulsed Laser Remanufacture

REN Wei-bin1,DONG Shi-yun1,XU Bin-shi1,REN Jun-hua2,ZHENG Xian-zhu3,TONG Ji-feng3

(1 National Key Laboratory for Remanufacturing, Academy of Armored Forces Engineering,Beijing 100072,China;2 College of Landscape,Northeast Forestry University,Harbin 150040,China;3 Department of Scientific Research,Academy of Armored Forces Engineering,Beijing 100072,China)

The temperature field of FeCrNiCu alloy forming layers of continuous wave(CW) and pulsed laser remanufacture was analyzed using the non-contact infrared thermometer.The general rule of temperature field distribution of molten pool and heat-affected zone of the two modes was obtained. The pulsed laser process superiority in heat input, forming deformation control and reducing the temperature in molten pool and heat-affected zone was vilidated. The results show that during pulsed laser forming the peak temperature in the heat-affected zone is 730.4-810.5℃,the peak temperature in the molten pool is 998.7-1383.4℃,which are all obviously lower than the same process of the CW mode; the temperature-rise rate and cooling rate of pulsed laser are higher, which is helpful to the forming of fine grain structures and good mechanical performance; the forming experiment also further verifies more narrow heat-affected zone in pulsed laser process.

FeCrNiCu alloy;temperature field;laser remanufacture;pulsed laser

国家973课题资助项目(2011CB013403)

2015-09-10;

2016-12-07

董世运(1971-),男,教授,主要从事激光成形再制造方面的研究工作,联系地址:北京市丰台区杜家坎21号院士办,装甲兵工程学院装备再制造技术国防科技重点实验室(100072),E-mail:syd422@sohu.com

10.11868/j.issn.1001-4381.2015.001131

TN249

A

1001-4381(2017)05-0001-06