酸化返排液无害化处理技术研究

吴 伟

中国石化胜利油田分公司油气开发管理中心

酸化返排液无害化处理技术研究

吴 伟

中国石化胜利油田分公司油气开发管理中心

针对现有酸化返排液处理工艺不完善、水质不达标,影响联合站正常运行的问题,通过对多口酸化井返排液的分析表明,酸化返排液具有pH值低、总铁离子浓度高、腐蚀速率高等特点,建立了“沉降-中和-氧化-絮凝”组合处理工艺,优化确定了工艺参数,实现处理后水pH值为6.7~7.5,总铁离子质量浓度小于5 mg/L,腐蚀速率小于0.076 mm/a,原油质量浓度低于20 mg/L,悬浮物质量浓度低于20 mg/L,达到联合站进水要求。

酸化返排液 无害化处理 水质指标

酸化是油井增产和水井增注的主要措施。据统计,目前胜利油田年实施酸化井约1 000口,产生约5×104m3酸化返排液。酸化返排液中不仅含大量残酸,还含有大量黏土稳定剂、表面活性剂、缓蚀剂、助排剂等添加剂,以及酸化过程中产生的钙离子与镁离子等的可溶性盐,同时含大量原油和悬浮杂质,具有较高的矿化度和COD值,达标外排处理难度大[1-2]。将其进行妥善处理后,用于注水开发,或循环回用于再次酸化,具有积极的意义。目前对酸化返排液的处理方式主要有:①未经处理直接注入高渗透层;②简单中和处理后,进联合站,用于注水开发;③处理后达标外排;④资源化回用于再次酸化。其中,方式①有对地下水造成潜在污染的可能,且受环保法要求的日益严格,存在严重法律风险;由于酸化返排液成分复杂,方式③和方式④的成本较高,推广应用难度大;方式②最适合油田生产实际。

对于处理后回注的方式,国内外已开展了一些研究和应用,如秦芳玲等[3]针对安塞油田酸化返排液具有pH值低、铁离子浓度高的特点,以H2O2为氧化剂,聚合氯化铝(PAC)和聚丙烯酰胺(PAM)为絮凝剂,采用化学氧化除铁-中和-絮凝的处理工艺对其进行处理,使处理后废水中悬浮物质量浓度达到10 mg/L,原油质量浓度达到13.78 mg/L,达到油田回注水的水质标准,并确定了各药剂的适宜投加量。王松等[4]针对河南油田酸化废液的特点,提出用中和-氧化-吸附-混凝法,以COD的去除为主要目标,在适宜处理条件下,将COD值由13 529 mg/L降至120 mg/L,去除率达到99.8%,达到外排标准。而目前,胜利油田对酸化废液的处理主要采用中和-沉降-过滤工艺,未考虑返排液中亚铁离子的去除,导致处理后水的pH值、铁离子浓度和腐蚀速率等不达标,影响联合站原油脱水[5],导致过滤器滤料的板结。因此,本研究在对胜利油田多口酸化井返排液进行跟踪分析的基础上,明确了酸化返排液的水质特点,在此基础上优化了酸化返排液处理工艺,使处理后水质达到联合站进水要求,为油田作业废液的处理提供了技术支持。

1 酸化返排液水质分析

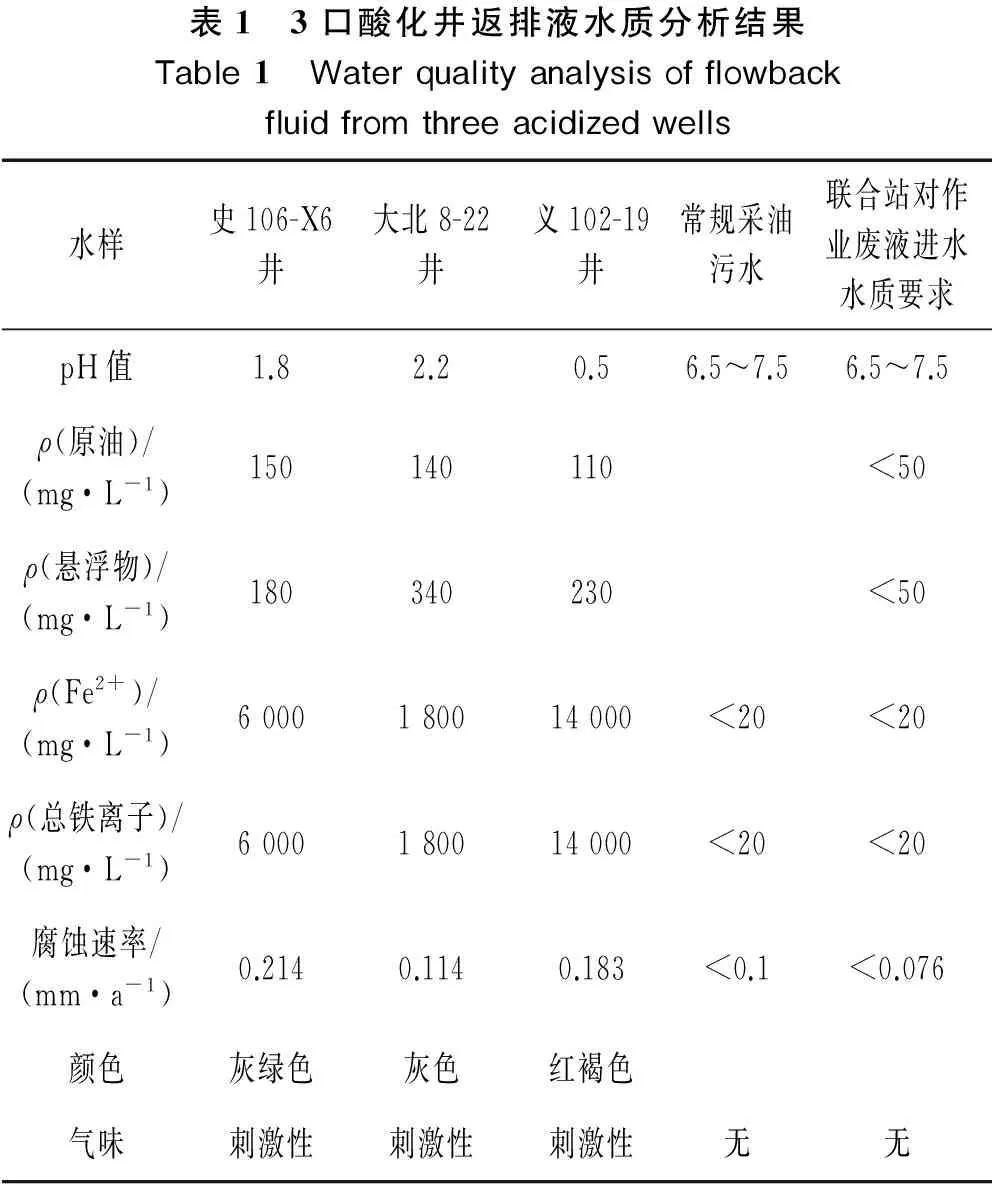

按照行业标准SY/T 5329-2012《碎屑岩油藏注水水质推荐指标及分析方法》[6],对胜利油田多口酸化井的返排液进行取样分析,其中3口井的pH值、原油质量浓度、悬浮物质量浓度、铁离子质量浓度、腐蚀速率等指标见表1。

对各项测试指标进行分析表明:

(1) 酸化返排液的pH值较低,通常为1~2,主要成分为酸化作业过程未消耗的残酸。

(2) 原油质量浓度和悬浮物质量浓度较高,大部分在100 mg/L以上。

(3) Fe2+质量浓度高,大都超过1 000 mg/L,个别超过10 000 mg/L,Fe2+主要来源于井筒设备和地层的污堵物。

(4) 腐蚀速率高,远大于0.076 mm/a,尽管在酸化液配制过程中加入了大量缓蚀剂,但随着酸化作业过程的进行,部分缓蚀剂被消耗,在返排液中的缓蚀效果降低。

(5) 酸化返排液为灰色、灰绿、红褐色,主要是其中的原油、悬浮杂质、亚铁离子和氧化铁所致,具有的强烈刺激性气味来源于残酸和酸化添加剂。从分析结果可以看出,酸化返排液的各项指标都不能满足联合站对作业废液进水水质要求。

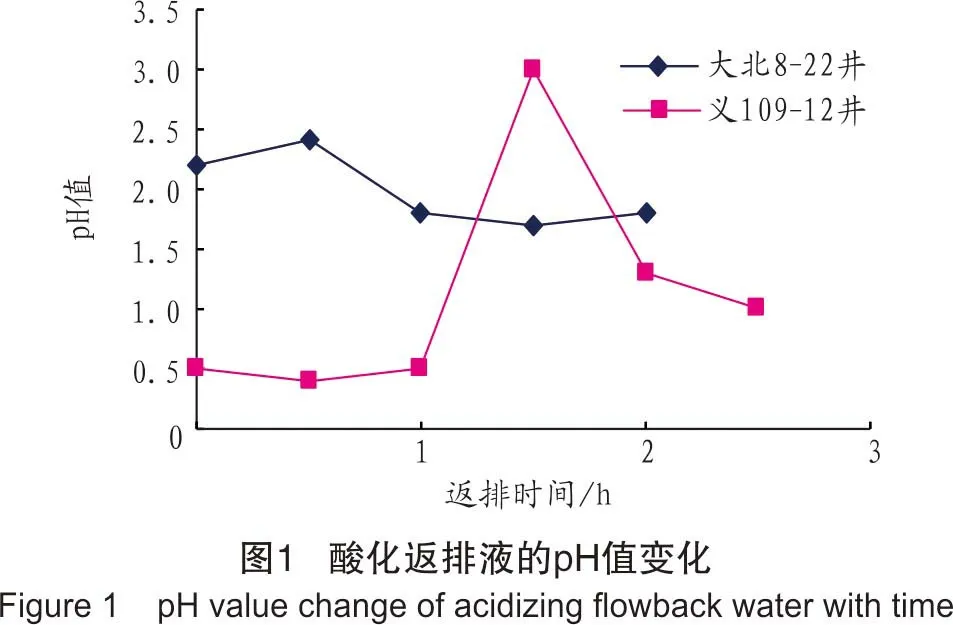

同时,还对大北8-22井和义102-19井酸化废液的返排过程进行了跟踪分析(见图1~图4)。根据测试结果可以看出,同一口井,不同返排时间的pH值、铁离子质量浓度、原油质量浓度和悬浮物质量浓度等指标是不同的,具有很大的波动性。另外,各井的水质也差别较大。

表1 3口酸化井返排液水质分析结果Table1 Waterqualityanalysisofflowbackfluidfromthreeacidizedwells水样史106-X6井大北8-22井义102-19井常规采油污水联合站对作业废液进水水质要求pH值1.82.20.56.5~7.56.5~7.5ρ(原油)/(mg·L-1)150140110<50ρ(悬浮物)/(mg·L-1)180340230<50ρ(Fe2+)/(mg·L-1)6000180014000<20<20ρ(总铁离子)/(mg·L-1)6000180014000<20<20腐蚀速率/(mm·a-1)0.2140.1140.183<0.1<0.076颜色灰绿色灰色红褐色气味刺激性刺激性刺激性无无

综合以上分析结果可知,酸化返排液具有空间和时间上的差异性,与常规采油污水相比,具有pH值低、铁离子质量浓度高、腐蚀速率高等特点。与联合站进水条件相比,各项指标都不能满足进水要求,需进行处理。

2 酸化返排液处理工艺研究

根据酸化返排液的水质特点,确定污染物质的处理顺序为除油-pH值调节-除铁-除悬浮物。以表1中史106-X6井酸化返排液为研究对象,确定了处理工艺和工艺参数,并评价了处理效果。

2.1 除油工艺

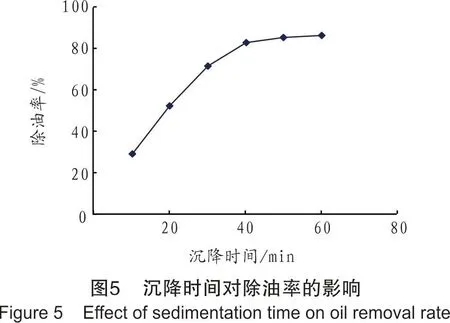

在酸化施工过程中,为了增加返排率,通常加入一些具有表面活性的助排剂。由于助排剂的存在,会导致产出液中含一些乳化油,但当酸化返排液的pH值低于3.0时,由于强酸的破乳作用,乳化程度大大减轻[7],仅通过自然沉降便可实现快速除油。因此,考察了自然沉降对酸化返排液中原油的去除效果(见图5)。

从图5可知,酸化返排液仅经过40 min自然沉降,就可实现80%以上的除油率,处理后水的含油质量浓度低于50 mg/L,满足联合站进水要求。因此,可以采用自然沉降工艺作为酸化返排液的除油工艺,沉降时间为40 min。另外,由于酸化返排液水质的变化性,自然沉降还可发挥匀质的功能。

2.2 pH值调节工艺

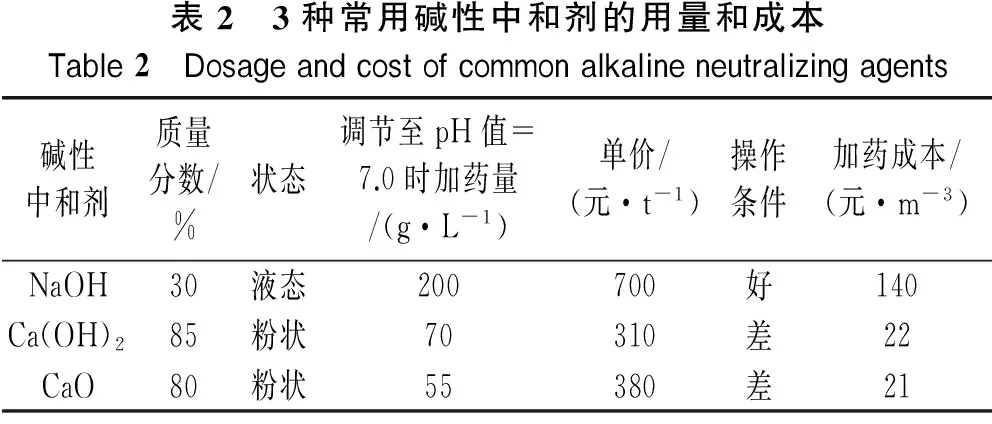

由于酸化返排液呈较强的酸性,需要采用碱性中和剂将pH值调节至中性,以降低其腐蚀速率[8]。常用的碱性中和剂主要有氢氧化钠(NaOH)、氢氧化钙(Ca(OH)2)和氧化钙(CaO)。分别用这3种中和剂对酸化返排液进行pH值调节,并进行了经济性对比。

从表2可以看出,3种碱性中和剂用量都较大,NaOH的用量达到200 g/L(质量分数为30%),折算成浓度为1.5 mol/L,而酸化返排液的pH值为1.8,氢离子折算成浓度为0.016 mol/L。造成这种现象的主要原因是酸化过程中溶解的物质消耗了OH-。如酸化过程中溶解的Fe2+在pH值调节过程中会形成Fe(OH)2沉淀,Ca2+和Mg2+等也会因与OH-的离子积超过溶度积,导致形成部分沉淀而消耗OH-。因此,酸化返排液pH值调节过程中所用碱性中和剂的量要远大于根据酸化返排液的pH值进行简单计算得出的用量。另外,从药剂费用和操作条件综合对比,选择CaO作为酸化返排液的碱性中和剂。

表2 3种常用碱性中和剂的用量和成本Table2 Dosageandcostofcommonalkalineneutralizingagents碱性中和剂质量分数/%状态调节至pH值=7.0时加药量/(g·L-1)单价/(元·t-1)操作条件加药成本/(元·m-3)NaOH30液态200700好140Ca(OH)285粉状70310差22CaO80粉状55380差21

2.3 除铁工艺

由于酸化返排液中的铁离子质量浓度非常高,通常大于1 000 mg/L,高的大于10 000 mg/L。因此,铁离子的去除是酸化返排液处理工艺中非常关键的步骤。通常情况下,当溶液的pH值为中性时,其中的Fe2+非常容易被氧化成Fe3+,然而在酸化返排液中,Fe2+却非常稳定,当pH值为中性(6.5~7.5)时,未被迅速氧化为Fe3+。由于溶度积较小,Fe2+以氢氧化亚铁沉淀的形式存在,但由于颗粒直径小,则沉降速度非常慢。且氢氧化亚铁的絮凝沉降作用弱于氢氧化铁,为了实现对返排液中其他悬浮物的絮凝作用,需要将Fe2+转化为Fe3+。常用的氧化剂有空气、双氧水和次氯酸钠,本研究分别考察了以上3种氧化剂的处理效果。

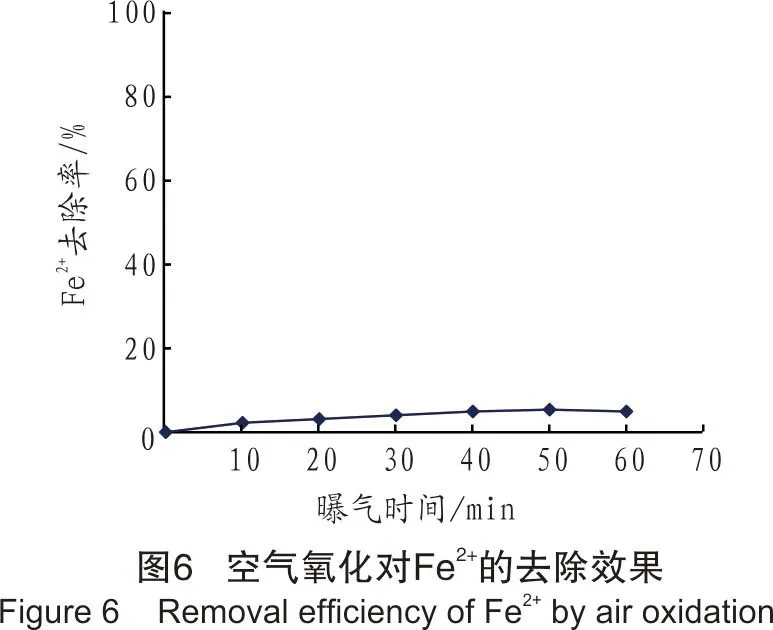

2.3.1 空气氧化的处理效果

取一定量的酸化返排液置于烧杯中,用CaO将pH值调至7.0,用小型曝气泵从烧杯底部鼓入空气(20 L/min),用测铁比色管定期检测水中Fe2+浓度,结果见图6。从图6得知,经过60 min的曝气后,Fe2+去除率不超过5%,主要原因可能是酸化液中的缓蚀剂、助排剂和铁离子稳定剂等与Fe2+发生络合反应,阻止了其氧化反应的发生。

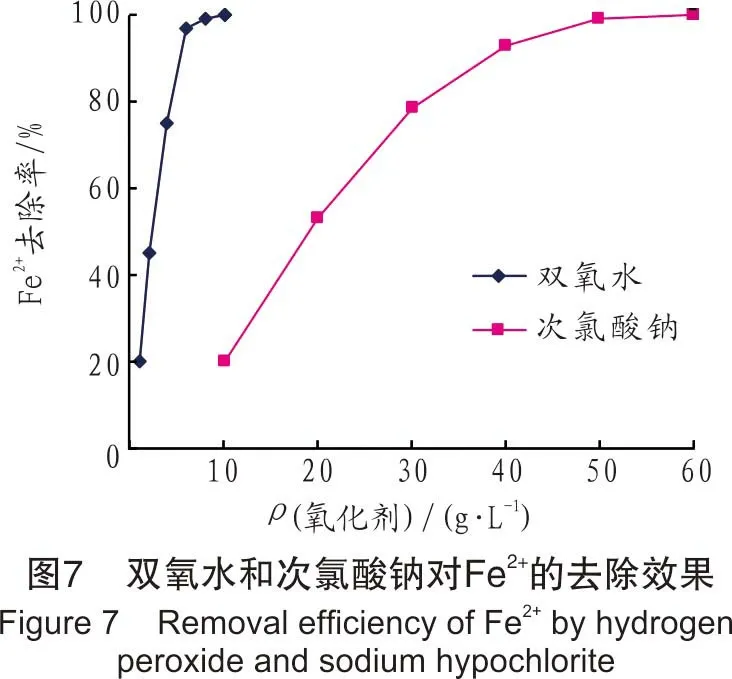

2.3.2 双氧水和次氯酸钠的处理效果

取一定量的酸化返排液,分别投加不同量的双氧水(30%(w),下同)和次氯酸钠溶液(10%(w),下同),搅拌均匀密闭1 h后,测定样品中亚铁离子浓度,结果见图7。从图7可知,投加30%的双氧水8~10 g/L,可使其中的Fe2+全部转化为Fe3+,而投加10%次氯酸钠溶液则需要50 g/L左右。二者对比,投加双氧水价格便宜,且用量少。因此,选定30%的双氧水作为酸化返排液的氧化剂。

2.4 絮凝沉降工艺

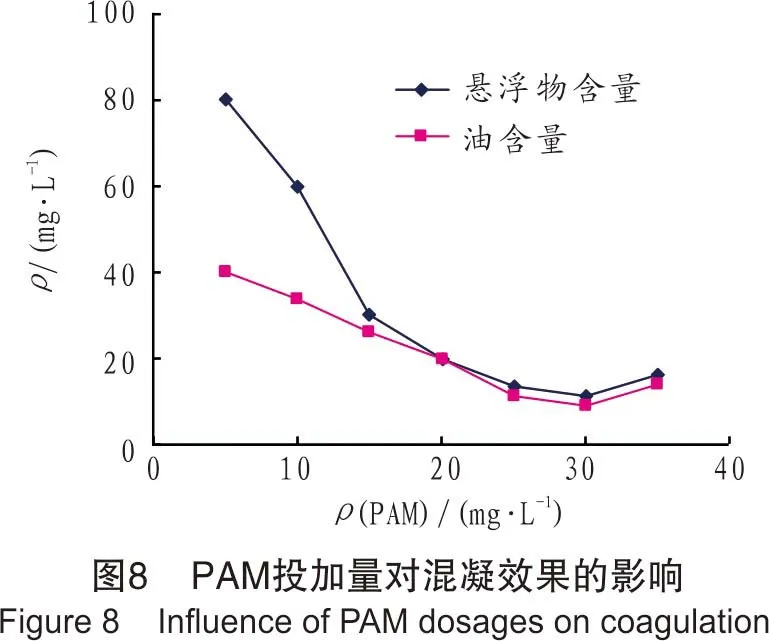

絮凝是常用的去除污水中悬浮杂质的方法,通常是先加入聚合氯化铝、聚合硫酸铁等铝盐和铁盐的絮凝剂,使之与悬浮物形成微小的絮团,再通过投加分子量较大的聚丙烯酰胺类,将微小的絮团连接起来,形成大絮团,快速沉降下来[9]。而对于酸化返排液,由于其中含有大量Fe2+,经中和氧化后会形成Fe3+,Fe3+在pH值=7的中性条件下不稳定,随之水解,形成了微小的Fe(OH)3絮体,此时已不需要再投加絮凝剂,只需再投加少量高分子助凝剂,便可实现较好的絮凝作用。因此,本研究重点考察了助凝剂PAM投加量对混凝效果的影响。

取一定量经“沉降-中和-氧化”处理后的酸化返排液,加入不同质量浓度的PAM,快速搅拌均匀后沉降30 min,测定上清液中原油和悬浮物质量浓度,结果见图8。

实验结果表明,PAM的投加能有效提高混凝效果,悬浮物与原油去除率均有所升高。当PAM加量不足时,悬浮物去除率相对较低,随着PAM加量的增加,悬浮物去除率有所升高,但当PAM投加量达到30 mg/L时,随着PAM投加量的增加,悬浮物去除率反而有所减小,这可能是由于PAM过量所导致的高分子过量包围絮体造成的电斥性影响沉淀所致。因此,本实验确定PAM的最佳使用质量浓度为30 mg/L。

2.5 组合工艺处理效果评价

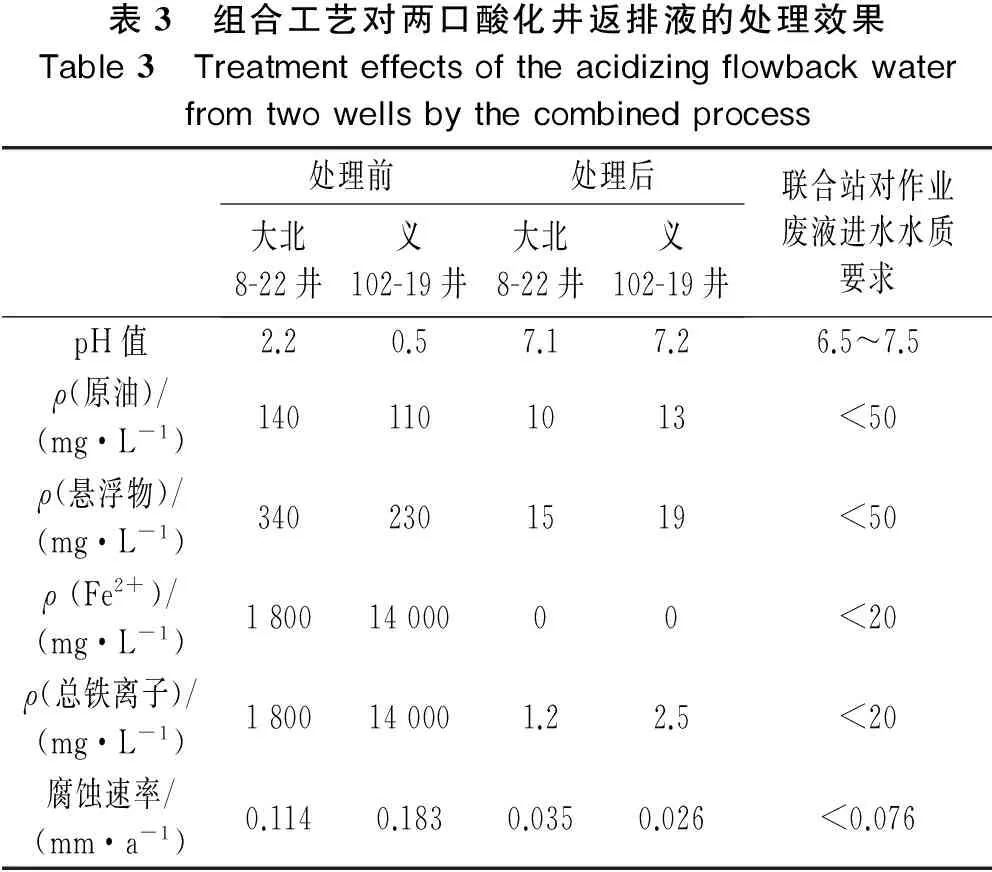

根据以上研究结果,确定酸化返排液的处理工艺为沉降-中和-氧化-絮凝。利用该组合工艺,对大北8-22井和义102-19井的酸化返排液进行处理,处理后各指标都达到联合站进水要求(见表3)。

表3 组合工艺对两口酸化井返排液的处理效果Table3 Treatmenteffectsoftheacidizingflowbackwaterfromtwowellsbythecombinedprocess处理前处理后大北8-22井义102-19井大北8-22井义102-19井联合站对作业废液进水水质要求pH值2.20.57.17.26.5~7.5ρ(原油)/(mg·L-1)1401101013<50ρ(悬浮物)/(mg·L-1)3402301519<50ρ(Fe2+)/(mg·L-1)18001400000<20ρ(总铁离子)/(mg·L-1)1800140001.22.5<20腐蚀速率/(mm·a-1)0.1140.1830.0350.026<0.076

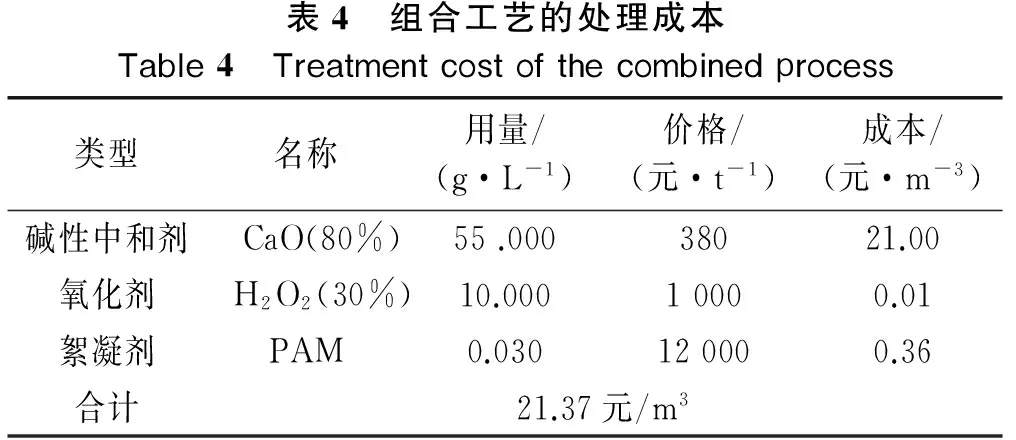

另外,处理成本是工艺能否推广的关键因素,根据对组合工艺中各种药剂的投加浓度和市场价格,对酸化返排液的处理成本进行了估算(见表4)。

表4 组合工艺的处理成本Table4 Treatmentcostofthecombinedprocess类型名称用量/(g·L-1)价格/(元·t-1)成本/(元·m-3)碱性中和剂 CaO(80%)55.00038021.00氧化剂 H2O2(30%)10.00010000.01絮凝剂PAM0.030120000.36合计21.37元/m3

3 结 论

(1) 酸化返排液经过“沉降-中和-氧化-混凝”工艺处理后,水质达到了联合站进水要求,实现了废液的无害化处理,为油田作业废液的处理提供了技术支持。

(2) 由于酸化返排液的pH值较低,Fe2+浓度较高,中和与氧化是处理工艺的核心。另外,由于酸化返排液中含大量Fe2+,在经中和氧化后,自身形成了铁离子絮凝剂。因此,在絮凝过程中,已无需再添加无机阳离子絮凝剂,只需添加少量高分子助凝剂,即可发挥较好的絮凝效果。

[1] 王松, 李杨, 庄志国, 等. 河南油田采油酸化废水无害化处理技术研究[J]. 油田化学, 2008, 25(1): 90-93.

[2] 朱红旺, 李年银, 陈平, 等. 砂岩酸化过程中铁离子沉淀研究[J]. 石油与天然气化工, 2013, 42(3): 279-282.

[3] 秦芳玲, 李斌, 任伟, 等. 安塞油田酸化返排液的H2O2氧化-中和-絮凝回注处理研究[J]. 西安石油大学学报(自然科学版), 2011, 26(4): 67-70.

[4] 王松, 刘罡, 胡三清, 等. 河南油田酸化废液处理的室内研究[J]. 钻井液与完井液, 2004, 21(1): 30-31.

[5] 赵远鹏. 阿尔油田含酸化返排液原油脱水技术研究[J]. 内蒙古化工, 2014(11): 100-103.

[6] 油气田开发专业标准化技术委员会. 碎屑岩油藏注水水质指标及分析方法: SY/T 5329-2012[S]. 北京: 石油工业出版社, 2012.

[7] 刘宏. 化学破乳的影响因素与高分子聚合物破乳研究[J]. 水处理技术, 2001, 27(5): 284-286.

[8] 刘宗昭, 王余, 王俊. LD10-1油田开发过程中酸化返排液的腐蚀规律研究[J]. 全面腐蚀控制, 2013, 27(6): 35-39.

[9] 周本省. 工业水处理技术[M]. 2版. 北京: 化学工业出版社, 2003: 14-21.

A study on acidizing flowback water treatment

Wu Wei

Management Center of Oil and Gas Development Shengli Oilfield Co. Ltd., Sinopec, Dongying, Shandong, China

Since current acidizing flowback water treatment system was not well designed, the effluent could not meet the requirements and influence the operation of the joint station. In this study, based on analysis of multiple water samples, it was concluded that the acidizing flowback water was always associated with low pH, high total iron concentration, and high corrosion rate. Furthermore, combined process as “sedimentation-neutralizaiton-oxidation-coagulation/flocculation” was developed and the operation parameters were optimized to improve the treatment. The results showed that the treated water could satisfy the requirements of the joint station, with the situation that pH ranges from 6.7-7.5, total iron concentration is below 5 mg/L, corrosion rate is less than 0.076 mm/a,oil content is below 20 mg/L, and total suspended solid content is less than 20 mg/L. This study provided technical reference for acidizing flowback water treatment.

acidizing flowback water, innocent treatment, water quality parameter

胜利油田科技攻关项目“酸化返排液回用处理技术研究”(YG1505)。

吴伟(1968-),高级工程师,1990年毕业于成都地质学院石油地质勘察专业,现从事提高采收率工作。

E-mail: wuwei656.slyt@sinopec.com

TE992.2

A

10.3969/j.issn.1007-3426.2017.03.022

2016-11-15;编辑:钟国利