浅谈船舶锅炉故障分析及改进措施

徐正强+陈曦春+朱华

摘 要:文中作者结合多年工作经验,针对轮船辅锅炉燃烧故障发生过程以及故障原因进行了分析,根据得出的结论提出了若干改进措施。通过对故障的处理我们可以认识到,在处理问题时不能拘泥于故障本身,需要综合各方面的因素查找根源所在。

关键词:轮船锅炉故障;雾化;点火;配风器

中图分类号:U664.5;U672 文献标识码:A 文章编号:1671-2064(2017)09-0052-02

轮船辅助锅炉故障时常发生,尤其是燃烧故障的出现。船舶设备人员经常针对综合电器设备、燃油、配风等因素寻找故障原因。文中作者结合多年工作经验,针对轮船辅锅炉燃烧故障发生过程以及故障原因进行了分析,根据得出的结论提出了若干改进措施。

1 故障发生的过程

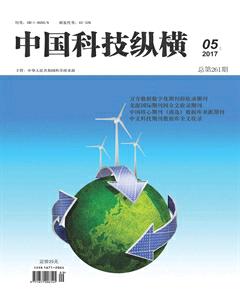

某散货船载重17万t,辅锅炉为立式水管燃油锅炉,使用轻油点火,正常燃烧时燃用与主、副机相同的IFO380燃油。到港后设备人员对其检查,发现如下几个问题。辅锅炉参数详见表1。

(1)有时点火困难,或点着后又熄火,甚至在正常燃烧过程中也会熄火。

(2)由于点火困难,须经常拆检清洗燃烧器,通常每天洗1~2次,有时半夜点不着火,轮机员要下机舱紧急处理,严重影响休息。清洗燃烧器时发现锅炉喷火口、配风器、点火电极处积碳。

2 故障原因分析

现代船舶对锅炉的要求特别高,为保证船舶蒸汽的连续供应,通常不允许长时间停炉。该船靠泊期间,分油机停止运行,各油舱、焚烧炉渣油沉淀柜等处的蒸汽加热阀均关闭,使得蒸汽消耗量大大降低,但也相对稳定。目前,燃油辅锅炉的点火、燃烧实现自动化控制。在港期间辅锅炉的燃烧器自动启停,通常40min左右点火1次。在停火期间,燃油在油路中自动循环加热。基于此,分析可能的故障原因如下:

2.1 点火电极故障

点火电极的安装有严格的要求,如果安装不当,容易引起点火困难及点火电极积碳。

2.2 火焰感受器故障

该船辅锅炉的火焰感受器为光敏电阻型,用来监视炉膛有无火焰。當点火失败或在持续燃烧期间熄火时,火焰感受器立即发出信号,关闭燃油电磁阀并停止喷油,同时发出声光报警,避免再向炉内喷油而引起故障。

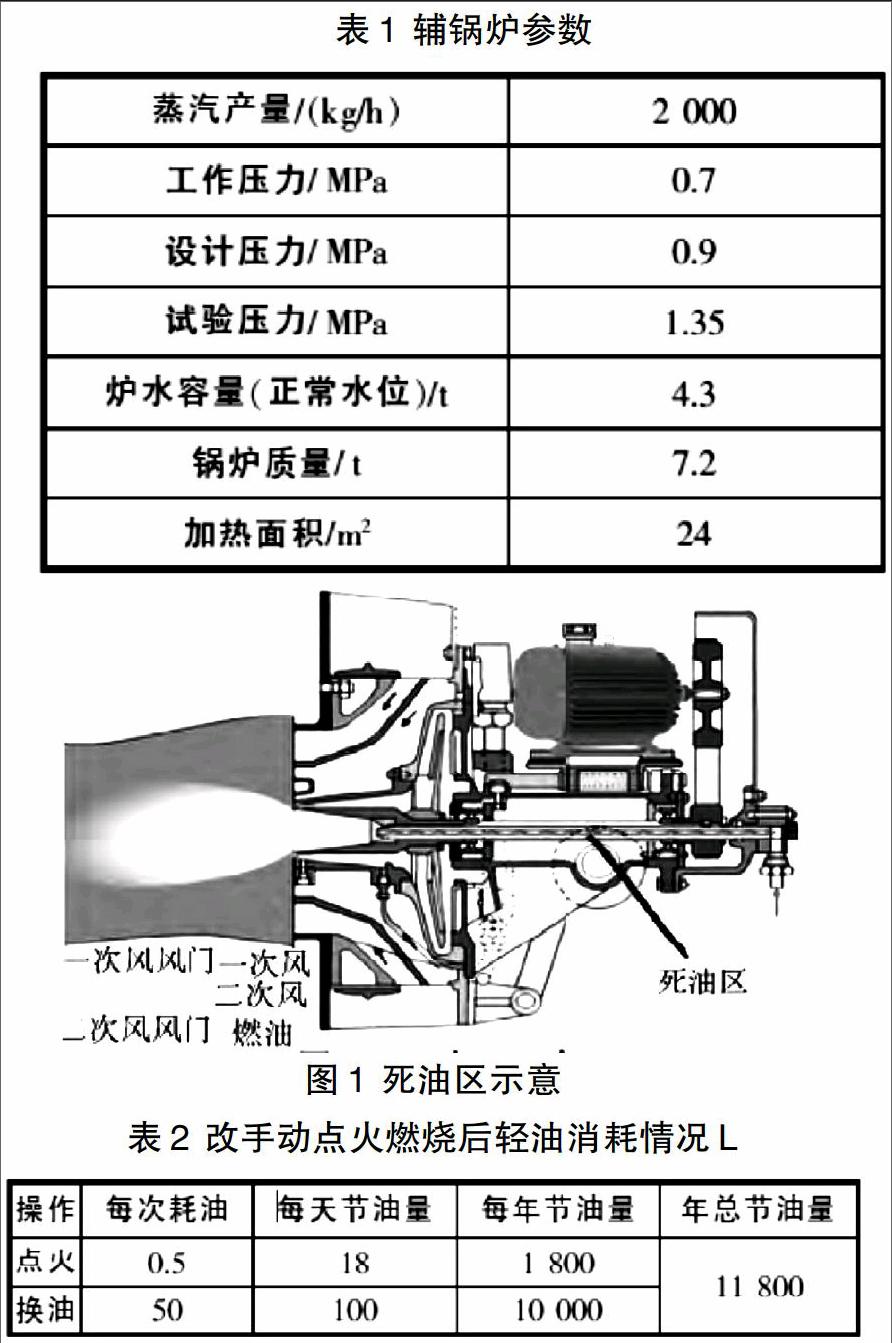

2.3 “死油区”造成燃油雾化不良

自动停炉期间,燃油循环加热,但在燃烧器至燃油发火电磁阀之间有1段燃油不能循环,俗称“DEADOIL”(即图1中所标“死油区”)。在燃烧器停火期间,“死油区”油温逐渐下降,加上风门关闭不严及锅炉烟筒的抽吸作用而漏气,“死油区”燃油黏度进一步增高;在点火预扫风后,油温将进一步下降。而这一部分燃油正是点火时由主喷油器最先喷出的油,由于黏度高、雾化差,点火困难,经常造成自动点火失败。通常锅炉复位后又可能点火成功,是因为“死油区”的油已喷出,随后喷出的燃油是一直在循环加热的低黏度燃油。多次点火失败使喷油器、配风器、喷火口积碳的速率大大提高,可能造成点火“冷爆”。这就要求管理人员不得不经常取出燃烧装置,清洁燃烧器及配风器,清除炉膛内的积碳。

2.4 燃油状况的影响

燃油含水量、燃油压力和温度对燃烧及点火有很大的影响。该辅锅炉燃油压力设定值是2MPa,燃油温度设定值为115℃。

2.5 风量的控制

由于刚喷出的燃油不易雾化,点火成功后,燃烧较弱,而此时风门突然开大,很容易将炉火吹灭。该辅锅炉火焰感受器感受的是炉膛通过配风器的漏光,锅炉燃烧时如果风量太大,火焰不稳定,引起火焰感受器感光不稳定,导致燃油电磁阀来回跳动,开启不稳定,从而锅炉供油油压不稳定,锅炉容易熄火。

3 改进措施

3.1 点火电极的调整与配风器的改造

3.1.1 点火电极的调整

点火电极是根据高压尖端放电原理点火的,由2根镍铬合金丝组成,一端用陶瓷管绝缘固定在燃烧器上。其放电区的距离和位置在说明书上有严格的要求,发火端间距应为3.5~4mm。检查发现该点火电极安装固定不良而松动,发火端间距约为3.4mm。经过试验发现:若两电极间间距太小,则形成的火花小而内敛,火焰无法接触油头喷出的燃油而点火困难;若间隙太大,则高压电难以击穿空气,无法放电发火;若电极间距为4mm,此时形成的火花最大,并且前伸,利于点火成功。因此,对点火电极按照说明书的要求重新安装,间隙调整为4mm,并固定牢固,避免使用过程中移位

3.1.2 配风器的改造

改造配风器,可解决火焰感受器感受信号不稳定的问题。该船火焰感受器安装在配风器后,感受的是炉膛透过配风器叶片的漏光,而且其安装位置太靠后,离炉膛距离很远,当配风器有积碳或燃烧不稳定而火焰闪烁时,容易引起火焰感受器误动作,因此决定对配风器进行改造。

在配风器上钻2个直径约10mm的小孔,改造后,在点火和正常燃烧过程中能够使火焰直接照射到安装在配风器后端的火焰感受器,避免火焰感受器感受信号不稳定,导致供油电磁阀开启不稳定而熄火。

3.2 自动点火燃烧改为手动点火燃烧

自动点火燃烧改为手动点火燃烧可解决“死油区”问题。当自动点火燃烧时,通常每40min须点火1次,点火频繁。若改为手动点火燃烧,从辅锅炉点火投入使用到备车航行停炉期间,辅锅炉点火油头只有在开始工作时点火1次。手动点火燃烧有以下优点。

3.2.1 燃烧工况得到改善

在靠泊期间,蒸汽消耗量相对稳定,辅锅炉所产蒸汽仅供副机重油的加热及主机暖缸使用。这时只要将油量调至使得辅锅炉蒸汽压力稳定在0.6~0.65MPa就可满足使用要求,平时一般很少需要调节供油量。同时,将风量调节至与此时的供油量相匹配,达到最佳的风油比。当风油比稳定时,燃烧也就稳定,此时手动点火燃烧工况比自动点火燃烧工况要好得多。由于外界负荷的变化较小,辅锅炉的燃烧与蒸汽的产生达到1种动态平衡。

3.2.2 节约燃油

(1)节省轻油。改手动点火燃烧后,轻油消耗情况见表2。在停泊时,自辅锅炉点火投入使用到停用,轻油点火只工作1次。在自动点火燃烧工况下,每次点火时轻油油头都参与点火、燃烧。因此,手动点火燃烧可节约一定的轻油。据观察,辅锅炉在船舶停泊使用时,每40min点火1次,每次消耗轻油0.5L,这样每天消耗轻油约18L,按每年停航时间100天计算,可节约轻油1800L。同时,因不能点火而清洗燃烧器时须进行换轻油操作,按每天清洗2次,每次消耗轻油50L,每年停航时间100天计算,每年可节约轻油10000L。

(2)节省重油。在自动点火燃烧过程中,辅锅炉风油比不佳时燃油消耗量增大,而在手动点火燃烧过程中,辅锅炉风油比稳定,燃烧工况改善,从而降低重油消耗量。通过连续观察、记录辅锅炉燃油流量计读数,发现在同样时间内手动点火燃烧时流量计读数略小于自动点火时流量计读数,证明上述推断正确。

3.2.3 优化风油比

该船辅锅炉在手动点火燃烧期间油门一般控制在4格左右(蒸汽压力在0.6MPa左右,上、下浮动不超过0.02MPa),风量调为3.5~5.5格,4格为最佳。通常情况下无需再作其他调整。在此工况下,靠泊期间配风器、喷火口等几乎没有积碳脏堵,只需在开航使用废气锅炉后,再对辅锅炉进行正常的保养。由于手動点火燃烧稳定,不积碳,减少辅锅炉管理上的难度,同时减少轮机员的工作量。

3.3 燃油温度调整

检查锅炉日用柜的放残情况,发现燃油中水分、杂质含量很少,燃油分油机分油效果也很好,可以初步判断燃油油质正常。清洗滤器并检查燃油管路,无脏堵。喷油器前的油压保持在2MPa左右,燃油油压正常。同时更换燃油雾化片。从说明书的380cSt燃油黏温特性表可知,燃油要获得良好的燃烧黏度,其温度应控制在115℃左右。该辅锅炉油温温度继电器的设定值设定为110℃启动、120℃停止。因此,燃油温度应该不存在问题。

综上所述,当将控制燃油循环加热温度的油温温度继电器的设定值设定为110℃启动、120℃停止时,循环燃油的实测温度是110℃左右,而将油温温度继电器的设定值设定为115℃启动、125℃停止时,循环燃油的实测温度是115℃左右。由此可以看出,由于电器设备的长期使用,设定值与真实值之间存在5℃左右的偏差。因此,调高油温温度继电器的燃油循环温度设定值,使加热器从先前的110℃启动、120℃停止,提高到115℃启动、125℃停止。调整并等待油温稳定后,观察燃烧情况,发现火焰的稳定性、燃烧颜色、火焰长度和圆度及燃油的雾化都能达到很好的状态。