4SY-2.9型油菜割晒机机架振动分析及改进

蒋亚军,廖宜涛,2,秦 川,关卓怀,廖庆喜,2

4SY-2.9型油菜割晒机机架振动分析及改进

蒋亚军1,廖宜涛1,2,秦 川1,关卓怀1,廖庆喜1,2※

(1. 华中农业大学工学院,武汉 430070; 2. 南方粮油作物协同创新中心,长沙 410128)

针对4SY-2.9型油菜割晒机因各部件运动产生的激振力随机不定而引起机架振幅大的问题,为降低割晒机工作时共振,对其机架进行建模,导入ANSYS Workbench中求解自由模态下机架的模态频率和振型,并通过模态试验与仿真分析结果对比验证有限元模型的准确性。通过分析机架外部激振频率特点和仿真结果,提出增加机架拱门结构的设计方案,开展拱门圆管厚度与安装位置仿真试验。优化后机架第1阶模态频率调整到15.339 Hz,避开了输送带弹齿和割刀激振力的激励频率范围,有效避免其共振产生。对优化后的机架模型进行有限元静力学分析,结果表明机架满足强度要求。割晒机在空载状态下,对安装机架拱门与未安装拱门纵梁最大变形点处采集加速度时域信号,并通过FFT频谱分析得到功率谱分析图,试验结果表明:测点最大峰值点方向幅值降低了71.47%,方向幅值降低了70.60%,方向幅值降低了70.21%。田间试验表明:改进的油菜割晒机田间通过性好,作业效率高,能实现有序中间条铺,条铺宽度满足后续捡拾脱粒机作业幅宽;割晒的油菜平均铺放宽度为1 674 mm,割茬平均高度为330 mm,平均堆放高度为603 mm。优化后的油菜割晒机机架动态性能良好,作业质量满足后续工序作业要求。该研究可为同类宽幅机架的设计研究提供参考。

有限元方法;振动;优化;试验;油菜割晒机;机架;模态分析

0 引 言

油菜割晒机机架是承载和支撑拨禾轮、切割系统、横向输送装置、纵向输送装置的关键部件[1]。工作时机架因承受各种激励载荷而强烈振动造成关键零部件易疲劳破坏,影响整机的可靠性,影响条铺效果[2]。

农业机械的振动已有较多研究[3-7],模态分析方法用于研究机架振动特性比较常见。如吴伟斌等[3]通过对山地果园轮式运输机车架进行有限元模态分析,改变横梁布置结构并降低车架构件板厚达到了车架轻量化的优化目的。周明刚等[4]通过对船式拖拉机机架模态分析、灵敏度分析得到机架最优设计方案,优化后的机架在体积只增加2.4%的基础上其固有模态频率远离了发动机工作频率。陈志等[5]通过振动测试与模态分析方法,分析玉米收获机车架田间振动特性,对支撑部件开展轻量化设计,减少该部件质量24%,使优化后的车架无故障时间显著提高。李耀明等[6]通过分析联合收获机割台机架的模态固有频率和振型,并进行模态验证及理论分析,减小割台机架横梁、弯梁厚度使割台机架模态频率避开各激励频率范围,降低联合收获机割台振动。韩红阳等[7]通过对喷杆喷雾机机架模态分析,提出安装橡胶减振元件后机架的动态特性得到明显改善,提高了整机操纵舒适性。Bajoria等[8]通过有限元和自由模态分析了冷弯框架的动态特性。Wiesław等[9]采用被动的两级隔振系统减少输送机工作时产生的振动,该系统可显著减少振动在整机的传播。Park等[10]针对汽车怠速时发动机风扇和其他辅助部件的振动频率给乘客带来不适感,并通过试验评估法得出多频振动比单频振动会让人更不舒适。

已有研究主要通过改变现有部件材料的厚度或减振元件改善结构的振动特性,由于本文研究的油菜割晒机机架属于宽幅而跨度大的空间桁架结构,仅改变某些部件材料厚度效果不明显,因此需要对机架振动特性作深入分析。4SY-2.9型油菜割晒机的主要激励源是输送带弹齿和割刀的激振力,本文针对上述激励而引起的机架振动大的问题,分析自由模态下机架的模态频率和振型,并通过模态试验与仿真分析结果对比验证有限元模型的准确性。根据机架振型特性提出改进方案,并开展拱门结构参数与安装尺寸的仿真试验,得出最优机架结构。

1 整机结构和工作过程

田间试验及实际生产运用中发现,4SY-1.8型油菜割晒机中间条铺宽度为1.1 m,与后续捡拾脱粒收获机割幅不配套,因此将新一代割晒机割幅放大设计为2.9 m。4SY-2.9型油菜割晒机与4SY-1.8型油菜割晒机各部件结构一致,主要由拨禾轮、割刀系统、横向输送装置、纵向输送装置、机架、挂接装置、动力及液压系统等组成,如图1所示。

该机由东方红LX750H型拖拉机作为配套动力,动力输出轴将动力传送至液压驱动系统,后经液压驱动系统分配阀将动力分别传送至拨禾轮、割刀系统、横向输送装置、纵向输送装置。该机田间作业时,拨禾轮液压马达通过一级带轮带动拨禾轮工作,拨禾轮将油菜茎秆推送至切割器;切割器与拨禾轮共同作用下,有效切断油菜茎秆,左右竖割刀主动分禾器将油菜茎秆分行,将上部缠绕的枝丫剪断,完成油菜茎秆分禾;位于割台中部的油菜茎秆离开拨禾轮后直接铺在田间;位于割台左右两侧的油菜茎秆离开拨禾轮后在横向输送装置和纵向输送装置的共同作用下向排禾口输送,油菜茎秆经排禾口落在田间形成顺向条铺,从而完成整个油菜的切割、输送和铺放的收割过程。

2 机架有限元模态分析

4SY-1.8型割晒机[11]田间试验表明,割晒机在工作过程中受到的外界激励源主要为:切割器、拨禾轮、纵向输送总成以及横向输送总成等。切割器激振频率由割刀往复式振动引起,也是引起机架剧烈振动的主因。为避免该机型机架因所受激振力频率与机架固有频率耦合引起共振,降低整机工作可靠性,影响条铺质量的问题,开展4SY-2.9型油菜割晒机机架的模态仿真分析,求解机架模态特性,为优化改进机架结构参数提供参考。

2.1 割晒机机架模型

本文研究对象为华中农业大学研发的4SY-2.9型油菜割晒机机架,整体机架为空间长方体桁架结构,其主要尺寸参数为:沿割晒机前进方向长为1 280 mm,宽为2 830 mm,高为630 mm。机架主体由7根横梁、6根纵梁、6根竖直支撑梁、2个三角挂接叉以焊接的方式刚性联接而成。各梁主要为Q235低碳结构钢成型的方管,截面为40 mm×40 mm×4 mm(高×宽×厚)的矩形。

机架前端载荷为横割刀和两侧的竖割刀,上端载荷为拨禾轮,下端载荷为两侧的横向输送装置,后端载荷为两侧的立辊。本文采用Creo 2.0建立割晒机机架三维实体模型,绘制的主要工作装置三维模型如图2a所示,机架三维模型如图2b所示。

a. 割晒机主要工作装置三维模型图

a. Three dimensional model of main working device of rape windrower

1.机架 2.立辊 3.横向输送装置 4.右侧竖割刀 5.横割刀 6.左侧竖割刀 7.拨禾轮 8.三角挂接叉(2个) 9.横梁1 10.横梁2 11.竖梁1 12.横梁3 13.竖梁2 14.横梁4 15.纵梁1 16.纵梁2

1.Frame 2.Vertical roll 3.Horizontal conveying device 4.Vertical cutter of right 5.Horizontal cutter 6.Vertical cutter of lift 7.Reel 8.Triangle articulated fork (two) 9.Crossbeam 1 10.Crossbeam 2 11.Verticalbeam 1 12.Crossbeam 3 13.Verticalbeam 2 14.Crossbeam 4 15.Stringer 1 16.Stringer 2

b. 机架三维模型图

b. Three dimensional model of frame

图2 割晒机割台三维模型图

Fig.2 Three dimensional model of header of rape windrower

2.2 有限元模型建立

由于割晒机机架形状复杂,有限元建模[12-14]直接关系到计算结果是否理想,为得到准确度高的有限元模型,需要考虑模型的简化、网格数目、单元类型、网格质量。因此,忽略倒角、安装孔等局部特征,忽略焊接对机架的整体性能影响,将机架简化为刚性连接模型[15-17]。机架材料为Q235钢,定义其弹性模量=200 Gpa,泊松比=0.3,密度=7 850 kg/m3。将机架三维实体模型保存为IGES文件,导入有限元分析软件ANSYS Workbench中,通过ANSYS MESH模块进行网格划分,并通过Sizing尺寸控制网格质量,根据实体模型的大小和网格的规模,将单元尺寸设置为5 mm,对面体进行面网格划分后共有节点数17 965,单元数9 220。

2.3 模态分析

机架作为割晒机的支撑基础,在内外复杂载荷作用下,因所受的激振力大小随机不定和频率范围宽而引起共振现象而导致破坏和噪声。模态分析可得到机架的固有频率、对应的频率阶数及振型云图。割晒机工作稳定性主要取决低阶模态特性[18],结合割晒机工作实际情况的主要激振频率提取前6阶模态频率和振型分析。在自由状态下对机架开展分析计算,模型在各方向上的移动和转动自由度均无约束。仿真结果为割晒机机架的前六阶模态属于刚体模态,其固有频率为零,计算提取非零的前六阶模态频率和振型进行分析,利用有限元分析软件ANSYS Workbench求解得到前6阶模态分析的固有频率和振型云图,如图3所示。

由机架前6阶位移云图分析可知:竖梁1、横梁2和纵梁1是机架主要变形部位,变形主要为弯曲、摆动和扭曲,其原因为竖梁1和纵梁2为外伸结构,挠度大且易变形,横梁2为大跨度无支撑结构,刚度小且易变形。

3 机架模态试验

3.1 试验系统

模态试验[19-21]是通过同时测量激励和响应求得系统固有频率,验证机架有限元模态分析结果正确的关键步骤。试验采用脉冲激励方法[6]测试系统模态特性,依靠力锤施加激励,三向加速度传感器采集机架各点数据,运用DHDAS2013动态信号分析软件模态试验模块计算得出各点频响函数数据,然后利用频响函数对模态参数进行估计。

3.2 试验设备与方法

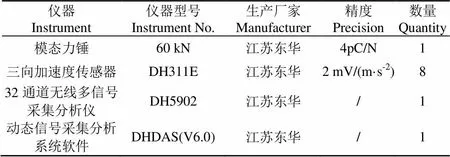

该试验由力锤、数据采集系统和模态分析处理系统3部分组成。试验所用主要设备如表1所示。

表1 模态试验设备

为模拟机架自由状态,机架由2根弹簧绳悬挂于固定的钢梁上且与地面不接触,并保证在试验过程中机架处于平衡静止状态。进行模态试验之前,遵循布置测点原则共布置42个测点[22],如图4a所示。

a. 模型结构图(布置42个测点)

a. Model structural diagram (arrangement 42 monitoring points )

1.弹簧绳 2.力锤 3.机架 4.三向加速度传感器 5. 32通道无线多信号采集系统 6.动态信号采集分析系统

1.Spring rope 2.Impulse hammer 3.Frame 4.Tri-axial acceleration sensor 5. 32 channel wireless signal acquisition system 6.Dynamic signal collection and analysis system

b. 模态试验现场

b. Modal test site

图4 机架模态试验

Fig.4 Modal test of frame

依次将8个三向加速度传感器固定于所布置的测点处,并将传感器和力锤分别用数据线与32通道无线多信号采集系统连接,采集系统通过无线连接动态信号采集分析系统。试验过程中,敲击者沿着纵梁方向用力锤敲击割晒机机架上的激励点,力锤传感器和三向加速度传感器将信号传输至32通道无线多信号采集系统,模态测试现场如图4b所示。试验结束后,将系统中所测得的频响信号导入模态分析模块分析,获得机架的前6阶固有频率等模态参数。

3.3 试验结果及分析

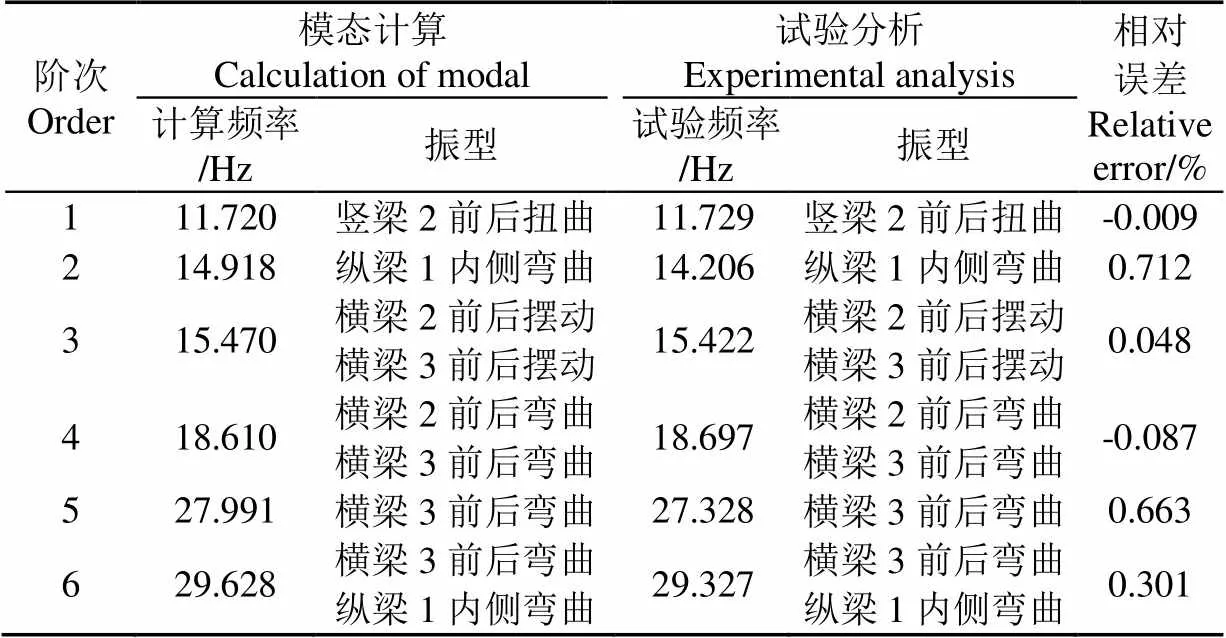

模态有限元分析结果与模态试验结果对比,结果如表2所示。由表2可知,模态有限元分析与模态试验的固有频率误差最大值为0.712%,振型基本一致,可以认为所建模型合理。

表2 有限元模态分析与试验模态分析对比

4 机架结构优化及分析

4.1 机架结构优化

通过分析4SY-2.9型油菜割晒机各关键部件运行参数对于激振力特性的影响规律,机架第1阶固有频率11.720 Hz,正好落在输送带弹齿激励频率9.54~12.45 Hz范围内,割刀往复运动频率6.56~10.48 Hz[11]接近机架1阶固有频率。根据机架结构模态分析与振动特性分析,为避免机架在主要激励力作用下共振,提出增加拱门结构来提高机架第1阶固有频率以避开输送带弹齿和割刀激振力的激励频率范围。拱门横跨于纵梁1上部,其安装应避免与机架前端拨禾轮发生干涉,同时应避免干扰油菜茎秆顺利朝排禾口倾倒,新的机架结构三维图如图5所示。

拱门的整体结构为“∏”型,材料选用45的普通圆管。基于圆管壁厚、拱门在纵梁1上的安装位置的区间不连续的变化方法,取圆管壁厚变化区间为2.9~5 mm,拱门安装位置距横梁2距离为400~800 mm,分别分析拱门圆管壁厚、拱门安装位置对机架第1阶固有频率影响规律如图6所示。

a.拱门对固有频率影响

a. Impact of arch on natural frequency

b.安装位置对固有频率影响

b. Impact of installation site on natural frequency

c.厚度对固有频率影响

c. Impact of thickness on natural frequency

注:图6a中,拱门圆管厚度为4 mm;图6b中,拱门圆管厚度为4 mm;图6c中,拱门安装位置距横梁2的距离为600 mm。

Note: In Fig.6a, thickness of arch pipe is 4 mm; In Fig.6b, thickness of arch pipe is 4 mm; In Fig.6c, distance of installation position of arch to beam 2 is 600 mm.

图6 各因素对模态影响

Fig.6 All factors impact on modal

由图6a可知,安装拱门后机架整体固有频率提高明显,特别是高阶模态固有频率明显提高,说明刚度增加能有效提高机架低阶固有频率,改善机架的扭转刚度和弯曲刚度,提高机架的振动特性;由图6b可知,当拱门圆管厚度为4 mm时,随着拱门安装位置前移,机架第1阶固有频率有所提高,趋势线为:=4e-93−8e-62+0.006 3+ 13.516(1=0.955 4),当拱门安装位置距离横梁2为800 mm处时固有频率达到最大值15.229 Hz;由图6c可知,当拱门安装位置为600 mm时,随着拱门圆管厚度的增加,机架第1阶固有频率也有所提高,趋势线为:=−0.027 52+0.391 1+13.927(2=0.904 6),当拱门圆管厚度为5 mm时固有频率达到最大值15.177 Hz。为尽可能提高机架第1阶固有频率,拱门安装位置选为距离横梁2为800 mm,拱门圆管厚度为5 mm。

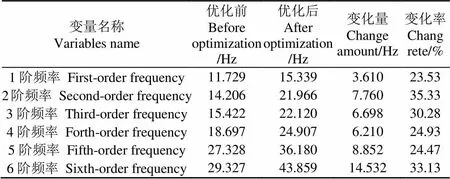

通过以上对割晒机机架结构的改进,为进一步验证改进后新机架的模态性能,重新对新机架进行了模态分析,与原机架对比得到机架模型优化前后固有频率如表3。

表3 优化前后各变量值对比

为避免产生共振,激励力频率一般应该避开所研究系统固有频率±20%的范围[23],优化后的第1阶模态频率为15.339 Hz,不在输送带弹齿激振频率7.63~14.94 Hz (±20%)的范围。

4.2 优化后的机架静力学分析

对机架进行静态应力分析[24-25],约束条件的确定和工况的选择是有限元分析正确性的必要条件。针对4SY-2.9型割晒机割台机架实际情况,三角挂接叉以铰接的方式连接拖拉机前桥,液压缸支撑三角挂接叉实现割台的上下升降。工作状态下,液压缸支撑着割台机架,为简化模型约束条件,将三角挂接叉铰接耳和液压缸支撑耳处施加固定约束。

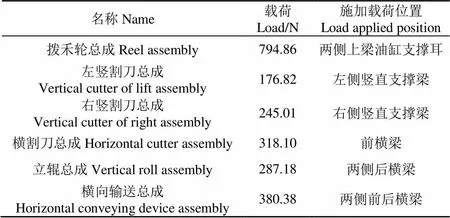

机架在实际情况下应受到自身重力作用,同时受到安装于上面的各部件的重力载荷。依靠Creo 2.0软件获取割晒机各零部件体积,并通过材料密度求得各部件质量并转化为重量,将机架所受外载荷简化为等效载荷加载到机架相应的部位,并进行静力学仿真分析,机架所受载荷及其加载方式如表4所示。模型静力学分析应力云图结果如图7所示。

表4 各载荷和施加方式

由机架应力云图显示:机架整体受力不大,机架最薄弱环节出现在拱门与三角挂接叉连接处,该点的最大应力值达到106.9 MPa,低于材料的屈服极限235 MPa,故优化后的机架满足强度要求。

5 改进后机架振动特性分析

为验证改进后割晒机机架在工作状态下能有更好的振动特性[26-30],采集机架纵梁最大变形点处在工作状态下和3个方向的不同加速度时域信号,并通过FFT频谱分析得到功率谱分析图,对比未安装拱门与安装拱门机架的冲击载荷情况。

5.1 机架测点加速度数据测试试验

因受油菜收获季节性限制难以在田间开展油菜割晒机实际振动情况数据采集试验,故本试验针对未安装拱门与安装拱门2种试验因素,在室外硬质水泥路面上测试割晒机空载状态的振动参数。试验主要设备为Coco-80动态信号分析仪(美国晶钻仪器公司,幅值:±0.02 dB,相位:±0.02°)、356A16加速度传感器(美国晶钻仪器公司,灵敏度:100 mV/g)。将传感器固定在测试点处,启动东方红LX750H拖拉机,调节发动机转速为2 000 r/min,动力输出轴转速为720 r/min,调节割台升降油缸使割台离地高度为350 mm,将各部件转速调整为工作转速,待割晒机工作平稳后,采集纵梁最大变形点处的振动时域信号,分别采集3次,每次记录10 s,并记录加速度数据编号。

5.2 测试试验数据分析

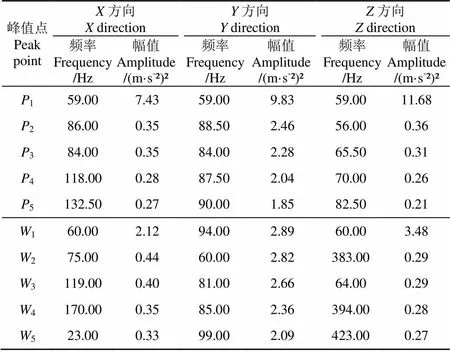

经过Coco-80动态信号分析仪器自带的后处理软件,通过FFT频谱分析处理采集的加速度时域信号,并得到功率谱分析图。未安装拱门与安装拱门的功率谱分析图如图8所示,图8中前5个峰值点对应的振动频率与振幅见表5。

a. 未安装拱门

a. No installed arch

表5 测试点各峰值点对应的频率与幅值

注:1~5为未安装拱门的峰值点,1~5为安装拱门的峰值点。

Note:1-5are peak points of no installed arch,1-5are peak points of installed arch.

分析表5中各峰值点对应的频率与峰值得出,安装拱门的机架测试点的各方向幅值明显低于未安装拱门的机架测试点的幅值。最大峰值点方向幅值降低了71.47%,方向幅值降低了70.60%,方向幅值降低了70.21%。

5.3 田间试验

2016年5月4日在湖北省武汉市汉南区武汉黄鹤拖拉机制造有限公司试验地进行了机械直播油菜收割田间试验,收割的油菜品种为华油杂62,采用气送集排式排种器播种,测得每平方米的作物平均质量为16.24 kg,茎秆含水率74.72%,无自然落粒,田间种植密度为86株/m2,茎秆平均株高为1 223.89 mm。试验结果:割茬平均高度330 mm,平均铺放宽度为1 674 mm,平均堆放高度为603 mm,上层茎秆平均铺放角为16°,下层茎秆平均铺放角为10°,根茬小于0.36 m,角度差小于6°,割晒后收获的每平方米的油菜籽粒平均质量为221.28 g。改进前机架振动明显,油菜茎秆出现拖拉现象,影响机组连续作业。改进后机架振动明显减弱,田间试验数据表明,改进后机组前进过程中条铺厚度均匀,割茬整齐一致,利于油菜后期通风晾晒,排禾口未发生堵塞。改进后的油菜割晒机田间铺放质量达到割晒机质量标准要求。田间作业条铺效果图如图9所示。

6 结论与讨论

通过对4SY-2.9型油菜割晒机机架的振动特性,本文研究结论如下:

1)建立了割晒机机架的有限元模型,求解出机架前6阶模态频率和振型,并通过模态试验分析验证了有限元模型的准确性。

2)仿真结果表明:机架第1阶固有频率11.720 Hz,正好落在输送带弹齿激励频率9.54~12.45 Hz范围,且割刀往复运动频率6.56~10.48 Hz接近机架1阶固有频率。为提高低阶固有频率提出增加拱门结构的解决方案,开展拱门结构参数与安装尺寸的仿真试验。优化后的机架第1阶模态频率调整到15.339 Hz,避开了输送带弹齿和割刀激振力的激励频率范围,有效避免其共振产生。

3)验证改进后割晒机机架在工作状态下能有更好的振动特性。安装拱门的机架纵梁最大变形点处的各方向幅值明显低于未安装拱门的机架测试点的幅值。最大峰值点方向幅值降低了71.47%,方向幅值降低了70.60%,方向幅值降低了70.21%。

割晒机整体结构为前悬挂式,割台挂接方式是影响机架振动的主要因素之一,在本文工作的基础上,后续将在机架挂接方式、割刀往复运动惯性力的平衡方法继续深入研究。本研究可为降低割晒机机架振动提供了设计依据,并为同类宽幅机架的设计研究提供参考。

[1] 李平,廖庆喜,李磊,等. 4SY-1.8改进型油菜割晒机主要装置设计与试验[J]. 农业机械学报,2014,45(1):53-58.

Li Ping, Liao Qingxi, Li Lei, et al. Design and experiment of the main device of 4SY-1.8 modified rape windrower[J]. Transactions of the Chinese Society for Agricultural Machinery, 2014, 45(1): 53-58. (in Chinese with English abstract)

[2] 李平,廖庆喜,舒彩霞,等. 油菜割晒机茎秆铺放质量的故障成因分析与参数匹配研究[J]. 应用基础与工程科学学报,2016(1):197-209.

Li Ping, Liao Qingxi, Shu Caixia, et al. Fault analysis of stem windrowing quality and parameters match on the rape windrower[J].Journal of Basic Science and Engineering, 2016(1): 197-209. (in Chinese with English abstract)

[3] 吴伟斌,廖劲威,洪添胜,等. 山地果园轮式运输机车架结构分析与优化[J]. 农业工程学报,2016,32(11):39-47.

Wu Weibin, Liao Jingwei, Hong Tiansheng, et al. Analysis and optimization of frame structure for wheeled transporter in hill orchard[J].Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(11): 39-47. (in Chinese with English abstract)

[4] 周明刚,张露,陈源,等. 基于灵敏度分析的船式拖拉机机架结构优化设计[J]. 农业工程学报,2016,32(12):54-60.

Zhou Minggang, Zhang Lu, Chen Yuan, et al. Structural optimization for rack of boat-type tractor based on sensitivity analysis[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(12): 54-60. (in Chinese with English abstract)

[5] 陈志,周林,赵博,等. 玉米收获机底盘车架疲劳寿命研究[J]. 农业工程学报,2015,31(20):19-25.

Chen Zhi, Zhou Lin, Zhao Bo, et al. Study on fatigue life of frame for corn combine chassis machine[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(20): 19-25. (in Chinese with English abstract)

[6] 李耀明,李有为,徐立章,等. 联合收获机割台机架结构参数优化[J]. 农业工程学报,2014,30(18):30-37.

Li Yaoming, Li Youwei, Xu Lizhang, et al. Structural parameter optimization of combine harvester cutting bench[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2014, 30(18): 30-37. (in Chinese with English abstract)

[7] 韩红阳,陈树人,邵景世,等. 机动式喷杆喷雾机机架的轻量化设计[J]. 农业工程学报,2013,29(3):47-53.

Han Hongyang, Chen Shuren, Shao Jingshi, et al. Lightweight design of chassis frame for motor boom sprayer[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2013, 29(3): 47-53. (in Chinese with English abstract)

[8] Bajoria K M, Sangle K K, Talicotti R S. Modal analysis of cold-formed pallet rack structures with semi-rigid connections[J]. Journal of Constructional Steel Research, 2010, 66(3): 428-441.

[9] Wiesław F, Jakub W. Two stage vibration isolation of vibratory shake-out conveyor[J]. Archives of Civil and Mechanical Engineering, 2017, 17(2): 199-204.

[10] Park J, Lee J, Ahn S, et al. Reduced ride comfort caused by beating idle vibrations in passenger vehicles[J]. International Journal of Industrial Ergonomics, 2017, 57: 74-79.

[11] 舒彩霞,李磊,廖庆喜,等. 4SY-1.8型自走式油菜割晒机机架振动特性的分析[J]. 华中农业大学学报,2015,34(6):119-124.

Shu Caixia, Li Lei, Liao Qingxi, et al. Analysis of vibration characteristic of 4SY-1.8 self-propelled rape windrower frame[J]. Journal of Huazhong Agricultural University, 2015, 34(6): 119-124. (in Chinese with English abstract)

[12] 任杰锶,董小瑞. 基于ANSYS Workbench的某越野车车架有限元分析[J]. 中北大学学报:自然科学版,2015, 36(4):428-434.

Ren Jiesi, Dong Xiaorui. Finite element on analysis of a off-road vehicle frame based on ANSYS workbench[J]. Journal of North University of China: Natural Science Edition, 2015, 36(4): 428-434. (in Chinese with English abstract)

[13] 刘选伟,金亮,王景立. 基于ANSYS Workbench的深松机机架模态分析[J]. 农机化研究,2015(5):29-31.

Liu Xuanwei, Jin Liang, Wang Jingli. Modal analysis of the frame of subsoiler based on ANSYS Workbench[J]. Journal of Agricultural Mechanization Research, 2015(5): 29-31. (in Chinese with English abstract)

[14] 郭昌进,杨喜,王金丽,等. 基于ANSYS Workbench的甘蔗叶粉碎机机架模态分析[J]. 农机化研究,2014(8):23-26.

Guo Changjin, Yang Xi, Wang Jinli, et al. Modal analysis of the framework of a grinder of sugarcane top based on ANSYS Workbench[J]. Journal of Agricultural Mechanization Research, 2014(8): 23-26. (in Chinese with English abstract)

[15] 权龙哲,佟金,曾百功,等. 玉米根茬收获系统的有限元模态分析与试验[J]. 农业工程学报,2011,27(11):15-20.

Quan Longzhe, Tong Jin, Zeng Baigong, et al. Finite element mode analysis and experiment of corn stubble harvester[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2011, 27(11): 15-20. (in Chinese with English abstract)

[16] 申秀敏,刁金冬,李进,等. 轿车车身顶棚的有限元模态分析[J]. 车辆与动力技术,2011(2):42-45.

Shen Xiumin, Diao Jindong, Li Jin, et al. Finite element modal analysis of car roof panel[J]. Vehicle and Power Technology, 2011(2): 42-45. (in Chinese with English abstract)

[17] 李兴凯,韩正晟,戴飞,等. 小区小麦育种收获机机架模态分析及结构优化[J]. 甘肃农业大学学报,2016(1):144-149.

Li Xingkai, Han Zhengsheng, Dai Fei, et al. Modal analysis and structure optimization on the frame of plot wheat breeding harvester[J]. Journal of Gansu Agricultural University, 2016(1): 144-149. (in Chinese with English abstract)

[18] 李耀明,孙朋朋,庞靖,等. 联合收获机底盘机架有限元模态分析与试验[J]. 农业工程学报,2013,29(3):38-46.

Li Yaoming, Sun Pengpeng, Pang Jing, et al. Finite element mode analysis and experiment of combine harvester chassis[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2013, 29(3): 38-46. (in Chinese with English abstract)

[19] 张义民,李鹤. 机械振动学基础[M]. 北京:高等教育出版社,2010.

[20] 谢颖,王严,吕森,等. 小型异步电机模态计算与试验分析[J]. 电工技术学报,2015,30(16):1-9.

Xie Ying, Wang Yan, Lü Sen, et al. Modal calculation and test of small asynchronous motor[J]. Transactions of China Electrotechnical Society, 2015, 30(16): 1-9. (in Chinese with English abstract)

[21] 何耀杰,邱白晶,杨亚飞,等. 基于有限元模型的喷雾机喷杆弹性变形分析与控制[J]. 农业工程学报,2014,30(6):28-36.

He Yaojie, Qiu Baijing, Yang Yafei, et al. Deformation analysis and control of elastic deformation for spray boom based on finite element model[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2014, 30(6): 28-36. (in Chinese with English abstract)

[22] 李小华,沈贝,蔡忆昔,等. 4105型柴油机曲轴计算模态与试验模态的振型相关性[J]. 农业工程学报,2011,27(11):51-55.

Li Xiaohua, Shen Bei, Cai Yixi, et al. Model correlation between calculated and experimental mode of 4105 diesel engine crankshaft[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2011, 27(11): 51-55. (in Chinese with English abstract)

[23] 鲍诺,赵方,孙伟亮,等. HFCG160-140辊压机机架有限元模态分析及优化设计[J]. 机械设计与制造,2010(6):13-15.

Bao Nuo, Zhao Fang, Sun Weiliang, et al. Frame of HFCG160-140 roller press modal finite element analysis and optimal design[J]. Machinery Design & Manufacture, 2010(6): 13-15. (in Chinese with English abstract)

[24] 樊炳辉,焦浩,贾娜,等. 基于Ansys WorkBench的排爆机器人机械手静力学分析[J]. 制造业自动化,2014(4):34-36.

Fan Binghui, Jiao Hao, Jia Na, et al. Statics analysis for an explosive-handling robot manipulator based on Ansys WorkBench[J]. Manufacturing Automation, 2014(4): 34-36.

(in Chinese with English abstract)

[25] 黄炎,赵满全,黄鹏飞. 前置式双圆盘割草机主轴有限元分析:基于ANSYS Workbench[J]. 农机化研究,2013(8):26-29.

Huang Yan, Zhao Manquan, Huang Pengfei. Finite element analysis of main shaft of front dual disc mower: Based on ANSYS Workbench[J]. Journal of Agricultural Mechanization Research, 2013(8): 26-29. (in Chinese with English abstract)

[26] 郭荣,周鋐. 某型轿车白车身试验模态分析及动态特性评价[J]. 机械设计,2010,27(8):18-22.

Guo Rong, Zhou Hong. Experimental modal analysis and dynamic characteristic evaluation of body-in-white of some car[J]. Journal of Machine Design, 2010, 27(8): 18-22. (in Chinese with English abstract)

[27] 姚艳春,杜岳峰,朱忠祥,等. 基于模态的玉米收获机车架振动特性分析与优化[J]. 农业工程学报,2015,31(19):46-53.

Yao Yanchun, Du Yuefeng, Zhu Zhongxiang, et al. Vibration characteristics analysis and optimization of corn combine harvester frame using modal analysis method[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(19): 46-53. (in Chinese with English abstract)

[28] 王丙龙,郝欢欢,聂森,等. 果园采摘平台振动性能试验[J]. 农机化研究,2016(4):213-216.

Wang Binglong, Hao Huanhuan, Nie Sen, et al. Vibration performance test of orchard picking platform[J]. Journal of Agricultural Mechanization Research, 2016(4): 213-216. (in Chinese with English abstract)

[29] 徐立章,李耀明,孙朋朋,等. 履带式全喂入水稻联合收获机振动测试与分析[J]. 农业工程学报,2014,30(8):49-55.

Xu Lizhang, Li Yaoming, Sun Pengpeng, et al. Vibration measurement and analysis of tracked-whole feeding rice combine harvester[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2014, 30(8): 49-55. (in Chinese with English abstract)

[30] 蒋依坛,施洲,蒲黔辉,等. 轻轨桥梁高墩结构动载试验与振动特性分析[J]. 铁道标准设计,2016,60(10):67-71.

Jiang Yitan, Shi Zhou, Pu Qianhui, et al. Dynamic test and analysis of vibration performance of Light Rail Bridge High Piers[J]. Railway Standard Design, 2016, 60(10): 67-71. (in Chinese with English abstract)

Vibration analysis and improvement for frame of 4SY-2.9 typed rape windrower

Jiang Yajun1, Liao Yitao1,2, Qin Chuan1, Guan Zhuohuai1, Liao Qingxi1,2※

(1.,430070,; 2.,410128,)

In China, the rape harvesting mechanization level is low and traditional manual harvesting is so poor, so it is necessary to develop rape windrower to improve productivity and reduce cost. The pros and cons of the frame design play an important role on the comfort and working reliability of the windrower machine manipulation. The frame of 4SY-2.9 typed rape windrower is the base and bears the load of whole assembly, and during the rape windrower working, the exciting vibrations from cutter and the conveyor belt spring tooth will cause the rape windrower to vibrate. Because those excitation frequencies were closed to or overlapped the natural frequencies of the rape windrower, the frame of 4SY-2.9 typed rape windrower will produce resonance seriously. To improve the quality of laying, reducing the vibration amplitude of the frame of rape windrower is a feasible way, and the finite element method will solve this problem by using structural modal analysis to get the dynamic characteristics of the frame structure. In order to solve the problem of the large amplitude of the rack caused by the random exciting force produced by the movement of various parts of the machine, in this paper, we modeled the rack and imported the model in ANSYS Workbench to work out the frequency and vibration mode of the rack under the free modal, and we verified the accuracy of the finite element model through the contrast of the modal test and the simulation analysis results. It was found that the relative error between the 2 results was in a reasonable range, so the rationality of frame modal analysis was verified. Based on the analysis of the characteristics of the external excitation frequency of the frame and the simulation results, the design scheme was put forward, which was increasing the frame arch structure, and the simulation experiment on the pipe thickness and installation position of arch was carried out. The optimized rack’s first-order modal frequency was adjusted to 15.339 Hz, so that it avoided the excitation frequency of the conveyor belt spring tooth and the cutter effectively which could cause the frame resonance. Through the finite element statistics analysis on the optimized model of the frame, the result showed that the strength of the frame met the requirements. Windrower on no-load condition collected acceleration time-domain signal of the biggest deformation point of longitudinal beam, and obtained the fast fourier transform power spectral analysis diagram under the condition with and without the installation of the arch. The test results showed that the amplitude alongdirection at the largest peak point of test point decreased by 71.47%, the amplitude alongdirection was reduced by 70.60%, and the amplitude alongdirection was reduced by 70.21%. Field experiments showed that 4SY-2.9 typed rape windrower had a good operation performance with a good throughput capacity and a high work efficiency, and achieved an orderly intermediate strip paving. The paving width met the requirement of the working width of the collecting sheller. After cut down and dried, the average paving width of rapeseed stalks was 1 674 mm, the average stubble height of rapeseed stalks was 330 mm, and the average stack height of rapeseed stalks was 603 mm. The optimized rape windrower frame had a good dynamic performance, and the field operation effect could meet the requirement of the actual production. This research may provide references for the design and improvement of the similar broad frames.

finite element method; vibrations; optimization; testing; rape windrower; frame; modal analysis

10.11975/j.issn.1002-6819.2017.09.007

S225.2+1

A

1002-6819(2017)-09-0007-08

2016-12-03

2017-04-25

农业部科研杰出人才及创新团队(145)湖北省技术创新专项重大项目(2016ABA094)

蒋亚军,男,湖北荆州人,博士生,研究方向为现代农业装备设计与测控。武汉 华中农业大学工学院,430070。Email:hzauyajun@163.com

廖庆喜,男,湖北荆州人,教授,博士生导师,主要从事油菜机械化生产技术与装备等方面的研究。武汉 华中农业大学工学院,430070。Email:liaoqx@mail.hzau.edu.cn

蒋亚军,廖宜涛,秦 川,关卓怀,廖庆喜. 4SY-2.9型油菜割晒机机架振动分析及改进[J]. 农业工程学报,2017,33(9):53-60. doi:10.11975/j.issn.1002-6819.2017.09.007 http://www.tcsae.org

Jiang Yajun, Liao Yitao, Qin Chuan, Guan Zhuohuai, Liao Qingxi. Vibration analysis and improvement for frame of 4SY-2.9 typed rape windrower[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(9): 53-60. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2017.09.007 http://www.tcsae.org