大型湿法磷酸生产中浓密机的改造

孙先慧(云南三环中化化肥有限公司, 650113)

大型湿法磷酸生产中浓密机的改造

孙先慧(云南三环中化化肥有限公司, 650113)

对湿法磷酸生产过程中浓密装置浓密机处理能力低于磷酸生产所需矿浆量、底流浓度低且不稳定、浓密机给料管容易周期性堵塞、中心筒容易跑混、转耙压力不稳定等问题进行分析研究,逐一提出了解决方案,并在大型湿法磷酸生产装置上成功进行了改造。

湿法磷酸生产;浓密机;改造

1 技术背景

浓密机是基于重力沉降作用的固液分离设备,含固量低和较细的颗粒物加入浓密机后,通过添加絮凝剂使细颗粒物凝聚成团,增加沉降颗粒物的粒度,加速沉降速度,然后借助于浓密机内慢速运转的耙臂的作用,使增稠的底流矿浆由浓密机锥底排出。云南三环中化化肥有限公司的两套30万吨湿法磷酸装置配套含有两台NXZ-18高效浓密机,浓密槽槽体内径18m,槽体深度6.27m,采用中心液压马达三驱动,设计处理能力为192t/h。磷酸装置使用的磷矿浆由三家不同公司供给至公司浓密工序粗矿浆槽储存后进入两台高效浓密机浓密提固,底流泵将提固后的矿浆送至精矿浆槽供反应工序生产使用。目前来自三家磷矿浆输送量单家最大量为250m3/h(有两家同时输送的情况),萃取浓密工序粗矿浆槽四个,共有效容积6000m3,精矿浆槽两个,共有效容积3000m3;现有的两台高效浓密机处理磷矿浆能力为160-180m3/h(含固量大于61%的矿浆出料量),两套30万吨磷酸装置反应工序满负荷投矿量为:260-280m3/h。2011年随公司第二套磷酸装置的建成,配套的浓密机处理矿浆能力不能满足两套磷酸装置满负荷生产需要的矿浆量,矿浆供给缺口约100m3/h,公司针对浓密机处理能力不足问题进行了专项分析研究,主要围绕浓密机的进料系统展开了相应技术改造。

2 高效浓密机改造前存在的问题

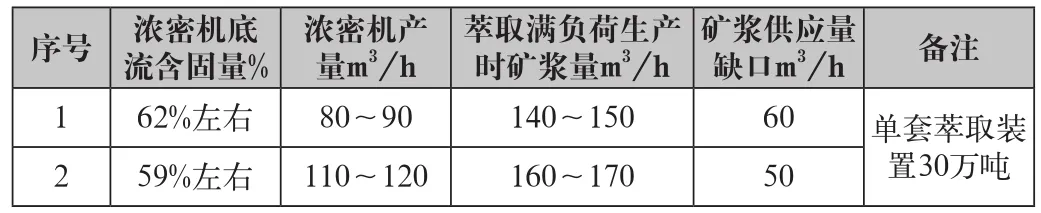

(1)受浮选矿浆固体颗粒粒度细、浓密机设计缺陷等因素影响,浓密机生产负荷偏低,具体如下(取单套浓密及萃取系统生产数据):

浓密机产量m3/h萃取满负荷生产时矿浆量m3/h矿浆供应量缺口m3/h 备注1 62%左右 80~90 140~150 60 单套萃取装置30万吨2 59%左右 110~120 160~170 50

两台高效浓密机处理矿浆能力为160-180m3/h(含固量大于61%的出矿浆量,折合干基:165吨,缺口160吨);反应槽双系列满负荷的投矿量:260-280m3/h(含固量大于61%的矿浆),处理量低于投料量约100m3/h。

(2)浓密机底流密度低,且不稳定。

根据生产数据分析矿浆含固量平均为58.98%(最低为50.85%)和59.28%(最低为55%),合格率平均为35.48%、40%,含固量以及合格率均偏低,给生产操作指标调整带来很大的困难,影响磷石膏的洗涤率及转化率,使磷收率降低,最终影响磷酸生产成本。

(3)浓密机加料大管容易周期性堵塞。

(4)浓密机容易跑混。

(5)浓密机转耙压力不稳定,当浓密底流浓度高时(表显≥1.680g/ml),会出现转耙压力偏高的情况。

3 浓密机现场出现问题的分析

(1)关于浓密机处理量、生产负荷低和浓密机底流浓度低,且不稳定的的问题

造成浓密机处理量低的主要原因是浓密机中心筒设计不合理设计不合理造成的,现场浓密机不具备自动稀释系统,高浓度物料直接絮凝沉降。目前浓密机布料在中心筒内液面下1.2m的位置,矿浆由稀释罐通过高度差经布料管分两头分别沿中心筒的切线方向进料(见图1)。

图1

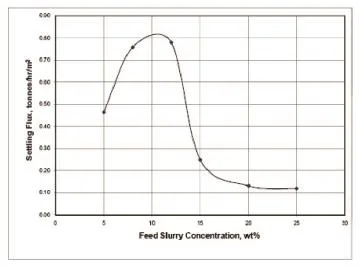

布料不均匀,而且离中心筒絮凝剂的添加点距离太远,进中心筒的矿浆含固量在30%左右,浓度1.25t/m³左右。添加的絮凝剂的浓度约1‰,比重接近于水,中心筒加入的絮凝剂基本捕捉不到矿浆颗粒,随着清液溢流出浓密机,絮凝剂利用率低,浓密效果差。根据实验证明,浓密机进料的自动稀释是非常重要的,进料矿浆在浓密机内部经自动稀释后,单位面积的处理量大大提高。使用浮选精矿样品实验的“处理量与进料浓度曲线图”见图2。

根据絮凝剂的沉降效果试验表明矿浆含固量在10%左右,沉降速度最快,沉降效果最好,而进中心筒的矿浆含固量在30%左右,沉降速度慢,沉降效果差,矿浆稀释含固从30%降至10%沉降速度较快,且比较彻底。 为把进中心筒的矿浆稀释到10%,需要很大的稀释水量,必须考虑浓密机自供水稀释。

由于浓密机中心筒设计不合理,絮凝沉降效果非常差,浓密机底流浓度也相对较低,并且不稳定,因此必须对其进行改造。

(2)关于浓密机给料管容易周期性堵塞的问题

图2

造成给料管堵塞的原因主要是管径、倾斜度以及矿浆稀释浓度等设计不合理造成的。

(3)关于浓密机容易跑混问题

矿浆在稀释罐加水稀释后以一定的切线速度进入中心筒,一部分矿浆越过中心筒筒壁流到澄清层;另外矿浆在稀释罐被加入大量的水稀释后含固量降低,进人中心筒造成筒内矿浆的密度与外部溢流澄清水的密度差减小,这样中心筒的磷矿浆便会流到筒外,造成溢流澄清水跑浑。因此,必须对浓密机的进料方式和中心筒的结构进行技术改造。

(4)絮凝剂加入点分析

絮凝剂加入点有两个,一个在稀释罐内,一个在浓密机中心筒内,都是成股加入。稀释罐内的矿浆、稀释水、絮凝剂都是自高往下冲入,产生相互冲击搅拌,虽然冲击搅拌能起到混合的作用,但在冲击过程中导致絮凝剂絮团失效,絮凝效果差,而中心筒加入点完全靠自由流动混合,由于进料管在液面下1200mm的位置,混合效果差。为了增加絮凝剂与矿浆的混合效果,又不产生絮凝剂与矿浆的冲击破坏絮凝剂结构,必须对絮凝剂加入进行改造,使絮凝剂在矿浆中分布均匀,改善矿浆沉淀效果。

(5)浓密机转耙压力不稳定,当浓密底流浓度高时(表显≥1.680g/ml),会出现转耙压力偏高的问题

由于稀释后的矿浆沿着布料管成股进入,导致分散不均匀,粗颗粒的矿浆在进料口下方沉降堆积,导致浓密机扭矩波动大,当矿浆颗粒物粒度较高时,局部沉降速率加快,当粗颗粒的物料堆积到一定程度,将耙臂埋死;另外,转耙在高扭矩状态下运行,损坏大齿圈、轮毂、液压马达减速机齿轮等零部件。

4 浓密机优化改造方案

(1)取消稀释罐,矿浆直接从初矿浆泵打入浓密机,浓密机中心筒上部700mm的位置为DN200的环形布料管,在布料管下方设置8个DN80的布料点,布料点的管道插入中心筒液面下200mm,产生动力搅拌,使矿浆布料、矿浆和絮凝剂的混合更加均匀。

(2)根据最高液面与最低液面的关系,介质流向问题,液位差靠密度差产生,沉降效果与静液位压头的关系,提高矿浆管的高度,使动能转化为势能,更有利于形成液位差,絮凝剂就应该在液面加,喷淋均匀絮凝剂从中心筒成面往下沉降,效果会更好,所以絮凝剂用喷头从中心筒上部沿矿浆布料管喷洒添加,尽量做到喷淋均匀,同步捕着矿浆颗粒。

(3)改中心筒结构,在中心筒开溢流水口,把51%左右的矿浆稀酸到10-16%,大量的稀释水利用浓密机清液溢流进中心筒,清液夹带的絮凝剂二次回水利用,降低絮凝剂使用量,增加絮凝剂对矿浆的捕着效果。

(4)浓密机清液表面漂浮矿浆沫子,增加冲沫装置。

5 改造效果

改造投用以后(见图3),浓密机产能和精矿浆含固量、比重有明显上升。根据生产数据分析,单台浓密机产量平均由原来的130m3/h提升到193m3/h,干基产量平均由123t/h提升到191t/h(193×59.77%×1.653)。浓密精矿浆指标由原来的含固量平均为57.97%,比重为1.61;提高为现在的含固量平均为59.77%,比重为1.653。精矿浆的含固量平均上升1.8%,比重平均上升0.043,技改效果明显。同时由于矿浆分布均匀,精矿浆产量和含固量稳定,进出物料平衡,再未出现埋耙的情况,浓密机除了周期性的计划检查外,未发生过突发性的设备故障,设备稳定性提升。

图3

6 结论

云南三环中化化肥有限公司围绕浓密机的中心筒进料系统改造为自动稀释系统,通过对絮凝剂的投加点进行合理优化布置,有利于改善絮凝效果,提高浓密机底流浓度和处理能力。改造后的浓密机运行稳定,彻底消除了溢流澄清水跑浑、转耙被埋死现象,对浓密机实施的改造很成功,同时还取得了较好的经济效益。

[1]王煜,资学民.浓密机在磷矿浆浓密方面的应用探讨[J].磷肥与复肥,2007,22(4):29-32.

[2]陈辉,王洪江,吴爱祥.等,哈尔滨某矿深锥浓密机的应用改造[J].金属矿山,2015,(5):159-161.

[2]廖永全,NXZ一25高效深锥浓密机的改造.磷肥与复肥,2016年.