爆炸复合在AP1000安注箱制造中的应用

李刚+李博西

摘 要:为保障AP1000核电站的安全性与可靠性,安注箱材料需严格满足设计要求,该文介绍了AP1000安注箱的结构特点以及其对材料性能的要求,阐述了爆炸复合原理及爆炸复合生产安注箱复合板的过程,总结了爆炸复合的优点,发现爆炸复合所生产的复合板能够满足安注箱对材料的要求,认为爆炸复合技术适用于AP1000安注箱的制造。

关键词:爆炸复合 安注箱 AP1000

中图分类号:TM623 文献标识码:A 文章编号:1674-098X(2017)02(c)-0074-02

我国引入了AP1000核电技术,是一种先进的非能动型压水堆核电技术[1]。非能动安全系统是大型先进压水堆核电系统中的重要组成部分,包括非能动堆芯冷却系统、非能动安全壳冷却系统和安全壳隔离与卸压系统等。安注箱是其中的关键设备,承担着迅速冷却堆芯的作用。

爆炸复合是一门较新的技术,它可以使绝大多数金属材料相互复合在一起形成一种兼具两种或多种金属(合金)性能的复合材料,从而扩展现有金属(合金)的性能以及应用范围。

1 安注箱概述

1.1 结构及特点

AP1000安注箱由上下球形封头、中间球壳筒身、支撑裙座、人孔等装置组成,其中前者由两块复合板拼焊而成,中间筒体由6块相同尺寸的瓜瓣形复合板拼焊而成[2]。

1.2 复合板材料的选用

安注箱内充含硼水,故其覆板材料需一定的防腐蚀性。内充氮气作为覆盖气体,正常工况承受4.8 MPa的内压,因此基板材料具有一定的强度。壳体采用不锈钢复合钢板制成,外层(基板)作为壳体的主要承压材料,内层(覆板)不锈钢用来满足抗腐蚀要求。

若都采用不锈钢材料,一次性投资较高,且无法满足设计所需的强度要求。将两种材料复合在一起,54 mm的锰钼镍合金钢SA533作为主要承压材料——基板,7 mm不锈钢SA240作为表面覆板来满足抗腐蚀要求——覆板,满足整体性能要求。

1.3 爆炸复合在安注箱制造中的应用

AP1000在安注箱设计上采用了复合板制造的球形容器结构形式,在核岛关键设备的应用上属首次[4]。传统的轧制复合板,与爆炸复合板相比,虽界面结合强度较低,但生产工艺成熟,生产质量容易控制。随着技术水平的进步,爆炸复合板优异的界面结合性能得到了广泛的重视。

2 爆炸复合的原理及参数选择

2.1 爆炸复合原理

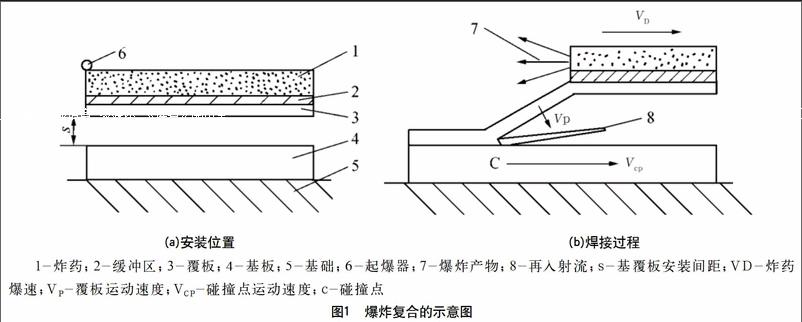

爆炸复合是利用炸药爆炸瞬间产生的能量作为动力,使金属产生塑性变形、熔化、达到原子间的结合。在覆材上铺炸药,引爆后,使基板与覆板撞击结合,见图1。

以爆轰波速VD传播,在距引爆端不远处,爆速VD达到稳定。复板在爆轰产物压力作用下以VP向下飞行,VP的准确方向不易测定,假定它垂直于弯折角的平分线,在平行放置复合法中弯折角等于碰撞角β,随着爆轰的进行,碰撞点C也以速度VCP自左向右进行。在复板平行放置情况下VCP=VD。如果把坐标系取在碰撞点C上,让它随同碰撞点C一起运动,那么对此坐标系来说,复板运动速度VP、碰撞角β、碰撞点运动速度VCP的关系满足如下关系式[5]:

两块被复合的金属板材在炸药的爆轰下实现高速斜碰撞,在微秒量级时间内,在碰撞点附近产生高度106~107/s的应变率以及高达104 GPa量级的高压,该处金属受到很大的绝热剪切作用,塑性剪切功转变为热量,因此碰撞点附近温度的急剧升高,其升温速度達到108~9 K/s,温度的升高将导致材料强度的下降,碰撞点附近金属板材呈现流体性态。流体状态的复合板在碰撞点处分成两股运动方向相反的金属射流。射流的形成意味着从两块互相复合的金属板材的内表面剥离了一层含氧化膜和污染物的金属表面层,使金属露出有活性的清洁表面,是复合的必要条件。另一股射流即主体射流,它的喷射方向指向碰撞点的下游,其厚度为基覆板的95%~98%,使基覆板结合。

2.2 爆炸复合工艺参数的选择原则

为了获得较好的质量,既要保证射流的产生,又要避免界面结合层内过度熔化。碰撞点速度必须在亚音速范围内,即碰撞点速度或者说炸药爆速必须小于板材中的声速。若超过基覆板中各自的声速,射流就会被抑制,清理作用消失,从而不能保证良好的复合质量。

碰撞角β应处于一定范围内,这一取值范围取决于材料的性质和表面状态。只有碰撞角大于某临界值时才能形成射流。如果小于某一临界值,材料的粘性阻力将阻止射流的形成,导致无法进行自清理而失效。碰撞角越大,则覆板飞行速度越大,高压区范围越大,出现过度熔化,引起结合面强度下降。过熔现象是不允许的,故碰撞角应小于某一临界值。基板与覆板之间的间隙是使覆板获得加速度所必需的。这些要求是通过合理选择炸药爆轰速度、炸药密度、间隙值等参数来实现的[6]。

3 安注箱复合板生产工艺流程

3.1 复合板生产前期准备

(1)投料前确认。核对材料物证一致,并标记复合板编号,核对来料尺寸。

(2)划线、下料。基板与覆板进行划线、切割。

(3)覆板、基板爆炸复合前准备。对封头用覆板进行拼接焊,进行100%PT、RT检查,覆材拼焊后,打磨焊缝与母材平齐,校平,抛磨覆材待结合表面,涂保护层,基体材料不允许补焊和拼接。

3.2 安注箱复合板生产过程

(1)爆炸复合。平整夯实爆床,清洁基板与覆板结合面,放置不锈钢支撑,覆盖覆层、配制药框,严格按工艺布置炸药,起爆。

(2)复合板热处理。预热845 ℃~980 ℃,均温,水中淬火;回火,保温温度不应低于635 ℃,保温时间最少为1.2 min/mm,且不少于0.5 h,保温期间的温度偏差不超过±15℃。

(3)试验与检验。基于安注箱使用寿命为60年,在整个核电站寿期内必须确保安注箱压力边界的完整性对制造出的复合钢板进行热处理后,需测试其性能是否达到设计要求。

对于部分试验项目,若试样有任何加工缺陷或伤痕,或试验结果不合格但满足一定的条件,该试样可报废,并复试,应取双倍数量试样,试样尽可能在靠近不合格试样的部位切取,且两个试验结果必须均满足质量要求。只有各项试验合格后,方能进行下序。

(4)校平、划线、切边。采用三辊卷板机对复合板进行校平、划线,采用等离子切割机进行切割。

(5)无损检验与未结合区补焊。复合板进行目视检查,复层与基层表面不得有气泡、结疤裂纹、折叠等缺陷,允许采用修磨的方法清除,复层缺陷清除后应保证允许的最小厚度,基层材料清除深度不得超过允许负偏差的一半,清除区域应圆滑过渡。对复合板进行超声波检验,若发现未結合区发现缺陷,需清除并用渗透检验未结合区缺陷是否彻底清除,随后补焊,补焊完成后对补焊区域及其热影响区进行100%超声波检验与渗透检验。

(6)复层表面酸洗钝化。对复层进行酸洗钝化,当复层形成致密的钝化膜,处理完成取出,用清水冲洗干净,后用碱进行中和与干燥。

3.3 安注箱复合板后期处理

(1)标识。采用低应力钢印标识,钢印标识内容包括复合板序号、材料型号、复合板尺寸、试验识别号等。

(2)清洁包装:清理基、复层表面灰尘、浮锈以及氧化皮,在复层表面先覆盖塑料布,再铺黄板纸,避免在储存、运输过程中发生锈蚀、划伤,最后将复合板用塑料布包覆后再用钢带捆扎牢固,外包装表面(中间位置)用油漆标识:合同号、板号。

4 结语

通过上述内容可知,爆炸法生产大面积不锈钢复合板,具有生产工艺简单、产品规格齐全、不锈钢复合板的界面复合状态好、结合强度高等特点,面积为几平方米的板材焊接,爆炸复合过程只要在千分之几秒内就可完成。

复合后的板材不仅能满足工业上对耐腐蚀、耐高温、耐高压的需求,而且能够节约优质贵重的金属材料,大大降低了材料的成本,特别适用于一种金属和另一种金属的大板面复合、管与管的焊接,和用其地办法难于生产或不可能生产(如两种金属的溶点相差悬殊、热膨胀系数以及硬度相差很大)的金属焊合。

通过合理的热处理工艺还可以恢复基板原始的力学性能和覆板的耐蚀性能,爆炸不锈钢复合板还具有优良的综合加工性能,是AP1000安注箱设备等的首选材料。

参考文献

[1] 林诚格.非能动安全先进核电厂AP1000[S].北京:原子能出版社,2008.

[2] 张文博.AP1000安注箱的质量控制和检验[J].电站辅机,2013,34(3):17-21.

[3] 陈敏.复合钢板在AP1000安注箱制造中的应用[J].热加工工艺,2013,42(20):121-122,127.

[4] ASME Ⅱ,材料A篇铁基材料标准[Z].

[5] 赵路遇,黄维学.不锈钢复合板及其在石化设备上的应用[J].材料开发与应用,2000,15(1):27-29.

[6] 邵丙横,张凯.爆炸焊接原理及其工程应用[M].大连:大连理工大学出版社,1987:2-7.