电控固体推进剂点火技术研究*

王新强,邓康清,李洪旭,余小波,王鹍鹏,杨育文,朱雯娟

(湖北航天化学技术研究所,襄阳 441003)

电控固体推进剂点火技术研究*

王新强,邓康清,李洪旭,余小波,王鹍鹏,杨育文,朱雯娟

(湖北航天化学技术研究所,襄阳 441003)

采用一种层状电极式点火装置,分别研究了电极材料、电极形状和电极极性对电控固体推进剂点火过程的影响。试验结果表明,电极材料、推进剂端面电流密度和电极极性是影响电控固体推进剂点火过程的重要因素,当推进剂两端面电流密度相同时,采用不同材料的电极优先点火顺序依次为钛、铝、石墨、铜。当两端电极材料相同时,ESP始终在电流密度较大的一端点火,且电流密度越大,点火效果越好,临界点火电压越低;当两电极与药柱端面的接触面积比为1∶1和0.64∶1时,ESP优先在正极端点火;但当两电极与药柱端面的接触面积比为0.16∶1时,ESP在电流密度较大的一端点火。电控固体推进剂能通过电压控制实现多次点火、熄火循环。

电控固体推进剂;点火;电极;电流密度

0 引言

固体发动机具有结构简单、响应快速、使用维护方便等优点,在战术导弹武器中具有广泛的应用。但固体火箭发动机无法主动熄火,一经点火,只有待推进剂装药全部燃烧后,发动机才能停止工作,难以实现多次启动和推力调节,严重限制了固体导弹的机动飞行能力[1]。随着军事需求的不断提升,固体推进剂燃烧可控是除了高能化之外的另一个重要发展方向。

美国率先探索研制了一种燃烧可控的电控固体推进剂(Electric Solid Propellant),主要以HAN为氧化剂,具有独特的电化学特性,在推进剂中嵌入合适的电极,在电极两端加载合适的电压,能够点燃推进剂,断电后,推进剂能够主动熄火;燃烧过程中,可通过调节电压的大小来调节推进剂的燃速[2-6]。因此,使用电控固体推进剂的发动机,有望实现多次启动和推力大小随机控制。另外,电控固体推进剂还具有良好的安全性能,满足DOT1.4级安全等级要求[7]。Andrew等[8]在常压条件下,采用明火对ESP样品进行了点火试验,点火能量为1.9 J/(s·mm2),持续时间达60 s。结果表明,ESP无法燃烧,仅发生软化和碳化。Sawka等[2]采用内外包覆电极的方法,制作了微小型电控固体推进器,并分别对直径3.175 mm和6.350 mm的微型推进器进行电控多次点火性能测试。试验结果表明,电控固体推进剂能通过电压控制实现多次点火和主动熄火。

在固体火箭发动机中,推进剂的点火直接影响发动机工作可靠性,是发动机设计的重要基础。电控固体发动机无需专门的烟火药点火装置,在推进剂中,嵌入合适的电极,通过电压控制推进剂的燃烧状态。目前,国内外关于电控固体推进剂点火和燃烧特性的研究几乎空白。为了研究影响电控固体推进剂点火过程的因素,得到电控固体推进剂实现点火的条件,本文通过试验研究了电极材料、药柱端面的电流密度和电极极性对电控固体推进剂点火过程的影响,对于电控固体推进剂动力装置的设计具有一定的参考意义。

1 试验系统及方案

1.1 试验系统

图1为电控固体推进剂点火试验系统示意图,包括层状电极式点火装置、电源、调压装置及高速摄影机。其中,层状电极式点火装置由电极A、电极B、连杆和试验台组成,电极A和电极B通过导线分别连接电源两端;电源采用交流220 V、50 Hz电源;调压装置用于转换电压,根据需求输出不同大小的电压,当采用交流电点火时,调压装置采用0~300 V交流变压器;当采用直流电点火时,调压装置采用0~300 V可调直流稳压电源。高速摄影机用于记录推进剂样品点火过程。

试验所用的电控固体推进剂主要由氧化剂HAN和粘合剂PVA组成,推进剂样品为圆柱状,直径为25 mm,长10 mm。试验过程中,将推进剂样品放置于电极A和电极B之间。电极B通过工装固定在试验台上;电极A通过螺纹与连杆连接,利用连杆重力作用保证推进剂样品与电极表面持续接触。在每组试验中,电极A和电极B的形状和材料都是不同的。定义电极A与推进剂样品接触面积为SA,电极B与推进剂样品接触面积为SB。

点火过程中,首先通过调压装置设定工作电压;然后接通电源,在电极A和电极B之间加载一定电压,实现电控固体推进剂点火。通过高速摄影图像,判断电控固体推进剂发生点火的电极端。定义能够维持电控固体推进剂燃烧的最低电压为临界点火电压。

1.2 试验方案

(1)电极材料对ESP点火过程的影响试验

本组试验中,电极A和电极B均为圆板电极,两电极端面直径均为25 mm,与推进剂样品直径相等。两端电极与推进剂样品接触面积相等(SA=SB)。

选用铝、钛、铜和石墨4种材料作为电极材料。采用上述4种不同材料分别制作电极A和电极B,进行交叉组合点火试验。采用交流电点火,电压为150 V。

通过高速摄像机记录的点火过程判断ESP点火发生的电极端。为表征电极材料对ESP点火过程的影响,引入点火顺序,点火顺序指除了电极材料不同,其他点火条件完全相同时,若采用任意两种材料电极组成1对电极进行点火,推进剂在哪一端电极点火,表明该端电极材料的点火顺序越靠前。

(2)电极形状对ESP点火过程的影响试验

电极形状的不同主要影响药柱的电流密度分布和反应接触面积。本组试验中,电极A为多孔网格结构,通过控制移动电极A的凸起部分的大小来改变药柱表面的电流密度大小,图2为3组不同形状的电极A。电极B为平面电极,电极A和电极B的材料分别为不锈钢和石墨。采用交流电点火。

首先,在150 V电压条件下,对比3种形状电极的点火效果;其次,同样采用上述3种电极,逐渐增大电压,得到采用3种形状电极的临界点火电压。

(3)不同材料、不同电流密度对ESP点火过程的共同影响试验

本组试验中,电极A为多孔网格结构,与推进剂样品接触面积为144 mm2,电极B为圆板电极。电极A端推进剂表面具有更大的电流密度。采用铝、钛、铜和石墨4种材料,分别制作电极A和电极B,进行两两交叉组合点火试验。采用交流电点火。

首先,在150 V电压条件下,对比分析不同电极组合的点火过程;其次,采用钛、铝、石墨3种材料,分别制作电极A,采用石墨制作电极B,逐渐增大电压,得到不同电极组合条件下的临界点火电压。

(4)电极极性、电流密度对ESP点火过程的共同影响试验

本组试验中,电极A和电极B均为圆板电极,均采用不锈钢材料,3组电极A的直径分别为10、20、25 mm,采用直流电点火,电压为150 V。表1为直流点火过程的电极条件。

表1 直流点火条件

(5)重复点火试验

本组试验中,电极A为多孔网格结构,电极B均为圆板电极,两端电极材料均采用不锈钢,采用交流电点火。

首先,加载电压75 V开始点火,点火成功后,断电熄火;再次加载电压150 V,点火成功后断电熄火。验证ESP重复点火、熄火特性,对比不同电压大小条件下ESP的点火效果。

2 试验结果与分析

2.1 电极材料对ESP点火过程的影响

试验中,两端电极与推进剂样品的接触面积比SA/SB=1∶1。电极A和电极B分别采用钛、铝、石墨和不锈钢4种材料进行两两交叉组合点火试验,试验结果如图3所示,得到不同材料的点火优先顺序分别为(a)钛>铝;(b)钛>石墨;(c)钛>铜;(b)铝>石墨;(e)铝>铜;(f)石墨>铜。

综上所述,在相同燃面电流密度条件下,不同材料电极的点火优先顺序依次为钛、铝、石墨、铜。

2.2 电极形状对ESP点火过程的影响

根据电流密度分布理论,在加载相同电压时,电极与推进剂样品接触面积越小,电流密度越大。

图4(a)中,SA=200 mm2时,药柱电流密度最小,点火效果最差;图4(b)中,SA=126 mm2时,电流密度较大,点火效果适中;图4(c)中,SA=88 mm2时,局部电流密度最大,点火效果最佳。

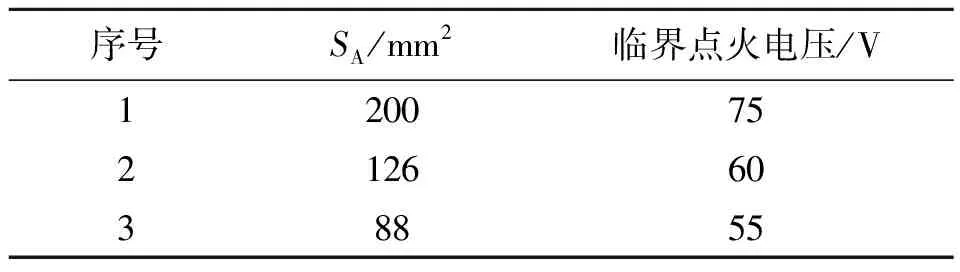

表2为不同接触面积的电极对ESP临界点火电压的影响结果,接触面积越小,临界点火电压越低。所以,电流密度是影响ESP点火性能的关键因素。电流密度越大,燃面端电解反应越剧烈;同时,燃面产生的焦耳热越大,电控固体推进剂更易实现点火。为提高点火可靠性,应设计合理的电极结构,增加推进剂燃面端的电流密度。

表2 SA对ESP临界点火电压的影响

2.3 电极材料、电流密度对ESP点火的共同影响

两电极与推进剂两端面的接触面积比SA/SB为0.3∶1,电极A端的推进剂表面具有更大的电流密度。图5(a)~(b)为钛和铝的交叉组合点火试验结果,当增大电极A端推进剂的电流密度,ESP在电流密度较大的一端点火;图5(k)~(l)为石墨和铜的交叉组合点火试验结果,当增大电极A端推进剂的电流密度,ESP也在电流密度较大的一端点火;结果表明,以钛和铝、石墨和铜为电极材料时,电流密度对ESP的点火过程起主导作用。

图5(c)~(j)分别为钛和石墨、钛和铜、铝和石墨、铝和铜的交叉组合点火试验结果,当电极A材料点火顺序优于电极B材料点火顺序时,ESP始终在电极A端点火,即电流密度较大的一端;当电极B材料点火顺序优于电极A材料点火顺序时,ESP始终在电极B端点火,即电流密度较小的一端。试验结果表明,在以钛和石墨、钛和铜、铝和石墨、铝和铜为电极材料时,电极材料的影响对ESP的点火过程起主导作用。

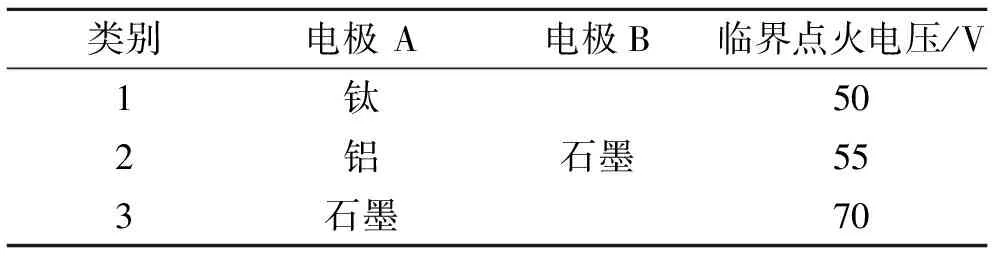

表3为试验得到的不同材料电极的临界点火电压。结果表明,一端材料相同,另一端电极材料的点火顺序越靠前,ESP的点火性能越好,其临界点火电压越低。2.4 电极极性、电流密度对ESP点火的共同影响

图6为采用直流电点火的试验结果。图6(a)中,两端电极与推进剂样品接触面积比SA/SB=1∶1,ESP始终在正极端点火;图6(b)中,两端电极与推进剂样品接触面积比SA/SB=0.64∶1,ESP优先在正极端表面点火;ESP也始终在正极端点火;图6(c)中,两端电极与推进剂样品接触面积比SA/SB=0.16∶1,ESP从电流密度大的一端点火。

结果表明,相同电流密度条件下,ESP优先从正极端开始燃烧。当两电极与推进剂接触面积比SA/SB=0.64∶1时,虽然负极端ESP电流密度较高,但正极反应仍起主导作用。所以,ESP的点火优先发生在正极端;但当两电极与推进剂接触面积比SA/SB降低到0.16∶1时,负极端ESP电流密度远大于正极端。此时,电流密度对ESP点火起主导作用,点火发生在电流密度较大的一端。

表3 不同材料电极条件下ESP的临界点火电压

所以,当采用直流电源控制电控固体推进剂点火过程中,燃面端电极应连接电源正极,且燃面端应具有较大的电流密度,能有效提高电控固体推进剂的点火性能。

2.5 重复点火特性

图7(a)为ESP在75 V电压条件下的点火过程,实现了点火,但存在焖燃现象;燃烧2 s后,切断电源,推进剂主动熄火,如图7(b)所示。图7(c)为ESP在150 V电压条件下的二次点火过程,实现了重复点火,火焰强度明显高于第一次火焰强度,燃烧较剧烈。结果表明,电控固体推进剂在一定电压条件下,能够实现电点火,电压越大,其点火性能越好;断电后,能够实现主动熄火,可通过控制电压大小,实现对电控固体推进剂燃烧状态的多次循环控制。

3 结论

(1)电极材料是影响电控固体推进剂点火过程的因素之一,在相同电流密度条件下,不同材料的电极点火优先顺序依次为钛、铝、石墨、铜。

(2)通过推进剂表面的电流密度大小是影响电控固体推进剂的重要因素。当两端电极材料相同时,ESP始终电流密度较大的一端点火。电流密度越大,点火效果越好,临界点火电压越低。

(3)当两端电极的材料和形状都不相同时,ESP的点火过程受两者因素的共同影响。当通过ESP两端面的电流密度相差不大时,电极材料对ESP的点火过程起主导作用。反之,当两端电极材料点火顺序相近时,电流密度对ESP的点火过程起主导作用。

(4)相同电流密度条件下,ESP优先从正极端开始燃烧。但当SA/SB降低到0.16∶1时,靠近负极端的ESP电流密度远大于正极端ESP的电流密度。此时,电流密度对ESP的点火过程起主导作用,点火发生在燃面电流密度较大的一端。

(5)电控固体推进剂能够在电压控制下点火,断电后,主动熄火,具备重复点火、熄火能力。电压越大,推进剂点火性能越好。

[1] 张淑慧,胡波,孟雅桃. 推力可控固体火箭发动机应用及发展[J]. 固体火箭技术, 2002, 25(4): 12-15.

[2] Sawka W N, Katzakian A, Grix C. Solid state digital cluster thrusters for small satellites, using high performance electrically controlled extinguishable solid propellants[C]//19th Annual AIAA/USUSmall Satellite Conference, 2005.

[3] Kimberly Chung, Eugene Rozumov. Development of electrically controlled energetic materials for 120 mm tank igniters[C]//Insensitive Munitions and Energetic Materials Technology Symposium , 2012.

[4] Andrew Nicholas, Sawka Wayne N. SpinSat mission overview[C]//27th Annual AIAA/USU Conference on Small Satellites, 2013.

[5] James K Baird, Joshua R Lang, Andrew T Hiatt. Electrolytic combustion in the polyvinyl alcohol + hydroxylammonium nitrate solid propellant[R]. AIAA 2016-4908.

[6] Matthew S G, Joshua L R. Observation of late-time ablation in electric solid propellant pulsed microthrusters[R]. AIAA 2016-4845.

[7] Wayne N Sawka, Michael Mc Pherson. Electrical solid propellants: a safe micro to macro propulsion technology[R]. AIAA 2013-4168.

[8] Andrew T H, Robert A F. Laboratory experimentation and basic research investigating electric solid propellant electrolytic characteristics[R]. AIAA 2016-4935.

(编辑:崔贤彬)

Experimental investigation of electrically stimulated ignition characteristics of electric solid propellant

WANG Xin-qiang, DENG Kang-qing, LI Hong-xu, YU Xiao-bo, WANG Kun-peng,YANG Yu-wen, ZHU Wen-juan

(Hubei Institute of Aerospace Chemo-Technology, Xiangyang 441003, China)

Electric Solid Propellants (ESP)are capable of multiple ignitions, extinguishments and throttle control by the application of electrical power. When an ESP is fitted with electrodes and the required voltage are applied, the solid propellant was ignited and continues to burn until the voltage is removed, causing extinguishment. In this work, we developed an end-burner with layered electrodes to investigate the ignition characteristics of electric solid propellants at ambient pressure. Testing results indicated that electrode material, current density, electrode polarity are the mainly factors that influence the ignition characters of ESP. The ignition preferentially occurs on the active surface of metal electrode. The initial ignition of ESP was taken place on the surface with larger current density using the same electrode material. The flame becomes more observable as the applied voltage increases. The ESP is preferentially ignited at the anode when the contact area ratio of the two electrodes to the ESP grain is 1∶1 and 0.64∶1, but when the contact area ratio of two electrodes to ESP grain is 0.16∶1, ESP could be ignited on the surface with higher current density.

electric solid propellant;ignition;electrode;current density

2017-02-16;

2017-03-23。

王新强(1993—),男,硕士生,研究方向为特种固体推进技术。E-mail:wxq_casc@163.com

邓康清(1966—),男,博士,研究员,研究方向为宇航推进理论与工程。E-mail:kdeng11@163.com

V438

A

1006-2793(2017)03-0313-06

10.7673/j.issn.1006-2793.2017.03.008