巷道过陷落柱支护方案的优化研究

曹义勇

(西山煤电(集团)有限责任公司 西曲矿,山西 古交 030200)

巷道过陷落柱支护方案的优化研究

曹义勇

(西山煤电(集团)有限责任公司 西曲矿,山西 古交 030200)

西曲矿28308正巷过陷落柱时,由于其附近煤、岩层风化,局部裂隙带发育处风化为黄泥,采取原支护方案时,巷道顶板锚杆失效,底板软化,两帮破碎严重,降低了掘进效率。为此,采用数值模拟与工程类比的方法,对其原支护方案进行了优化设计,缩小棚距为600 mm,通过局部围岩硬化实现帮部喷浆与底板硬化,帮部喷浆厚度为30 mm,底板硬化厚度为150 mm. 现场试验得出,优化后的支护方案有效解决了顶板失效、两帮破碎、底板下陷等问题,为该巷道的高效掘进节省了宝贵的时间。

巷道;陷落柱;数值模拟;变形破坏;棚距;喷浆;底板硬化;支护

陷落柱在我国绝大多数矿井均有分布,古交矿区陷落柱分布十分复杂,大部分陷落柱附近的煤、岩存在不同程度的分化,局部裂隙已发育为黄泥,黄泥带的存在,使得局部围岩软化,如何控制此类巷道的围岩变形是国内学者研究的重点之一[1-2]. 我国学者结合软岩巷道围岩变形控制的理论计算、数值模拟[3-6]以及现场观测等手段建立了一些分析模型,如圆形厚壁桶模型、椭圆形截而模型以及流固藕合动力学模型等,分析了陷落柱的形成机理,给出了陷落柱局部风化为黄泥后的围岩控制依据。很多情况下,为了提高掘进效率,减少工作面翻修次数,过陷落柱时,由于陷落柱周围塑性区的分布复杂多变,陷落柱内岩体松散复杂以及工作面采动应力的叠加,给工作面的安全生产造成很大的影响,这就有可能造成原支护方案不合理,进而产生围岩变形与破坏问题。

本文将用数值模拟的办法,首先模拟西曲矿28308正巷原支护方案下围岩塑性破坏与变形情况,然后,结合陷落柱围岩控制依据、工程类比等方法对原支护方案进行优化,解决顶锚杆失效、两帮破碎严重、底板软化等问题,保证掘进巷道能够安全高效顺利通过陷落柱。

1 28308正巷地质条件

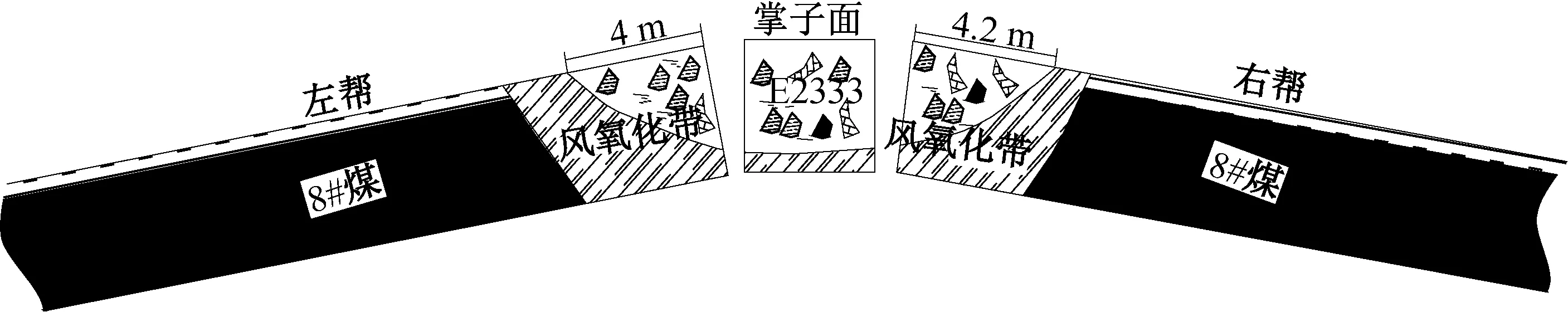

西曲矿28308正巷长度为1 051 m,巷道形状为矩形,矩形断面宽为4.5 m,高为3.5 m,断面积为15.75 m2. 该巷道由掘进四队进行施工,施工至地测9#点前56.8 m处揭露陷落柱E2333. 目前,左帮已过4 m,右帮已过4.2 m,巷道剖面图见图1. 预计该陷落柱沿施工方向长度还有30 m过完,受陷落柱E2333的影响,陷落柱附近煤、岩层风化,局部裂隙带发育处风化为黄泥。

图1 巷道剖面图

2 原支护方案及存在的问题

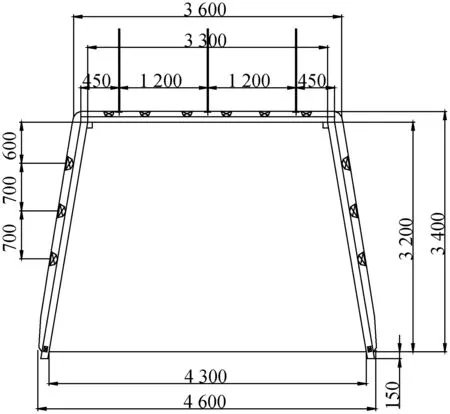

过陷落柱时原支护方案采取铁棚+锚杆的联合支护方式,巷道断面为梯形,毛断面:上宽3.6 m,下宽4.6 m,高3.4 m;净断面:上宽3.3 m,下宽4.3 m,高3.2 m. 永久支护采用铁棚+锚杆支护,棚距为1.0 m. 金属棚规格为:棚梁长为3.5 m(净口宽为3.3 m),棚腿长度为3.4 m,净高为3.2 m. 顶锚杆采用:d20 mm×1 800 mm的无纵肋螺纹钢锚杆,并配套碟形铁托片;顶锚杆呈矩形布置,每排打设3根,3根顶锚杆均垂直顶板打设,顶锚杆间排距为1.2 m×1.0 m. 原支护方案见图2.

图2 原支护方案图

采用原支护方案时,现场发现,由于裂隙带发育处黄泥的存在,打设顶锚杆时,对围岩的控制效果很差,两帮出现片帮,底板下陷,严重影响了施工效率,延长了工期,不利于掘进工作的顺利进展。

因此,有必要对此处的巷道进行加强支护,进而确保施工安全及施工效率。本文将用数值模拟软件FLAC3D,模拟该地质条件下巷道围岩塑性破坏情况及围岩变形情况,进而对原支护方案进行优化。

3 原支护方案的数值模拟

3.1 围岩塑性破坏情况

参照西曲矿28308正巷的生产地质条件,建立基于FLAC3D的有限差分数值模型,模拟范围长120 m×宽1 m×高60 m. 模型中,对应煤岩层的抗拉强度、密度、抗压强度、抗剪切内摩擦角等参数,依照西曲矿的相关地质数据进行赋值。

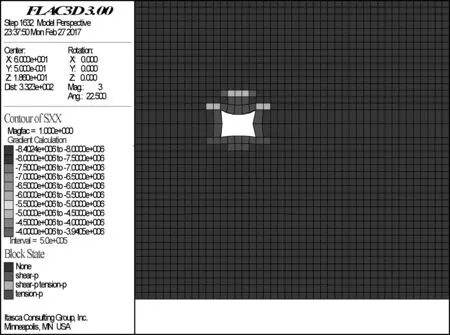

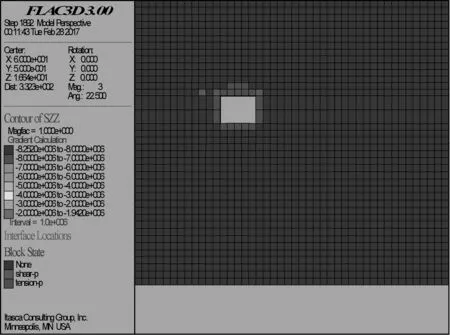

采用原支护方案时,从围岩塑性破坏区分布情况(图3)可以看出,顶板围岩受拉伸与剪切破坏,通过数小格子的方式,可以计算出塑性破坏深度已达到3 m以上,这说明采用长度为2 400 mm的锚杆,已不足以对顶板围岩形成约束,证实了上面出现的问题,即顶锚杆失效。通过分析两帮与底板围岩破坏情况,可得出,两帮与底板均进入了塑性破坏区,底板破坏深度在2 m左右,两帮破坏深度在1 m左右,这与底板变形量大、两帮破碎严重情况相吻合。

图3 原支护围岩塑性破坏区分布图

3.2 围岩变形情况

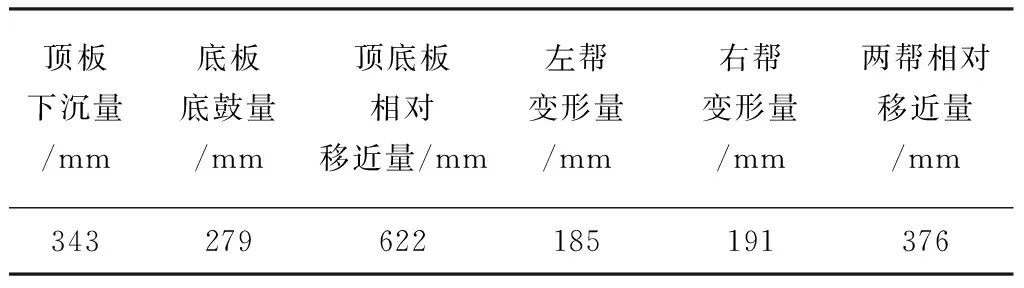

计算收敛后,将计算中监测到的顶板、底板、左帮、右帮变形量绘制成表格,见表1.

表1 原支护围岩变形量表

由表1可以看出,顶底板变形量大于两帮变形量,顶板下沉量最大为343 mm,底板变形量最大达到279 mm,顶底板相对移近量达到622 mm;左帮变形量最大为185 mm,右帮变形量最大为191 mm,两帮相对移近量达到376 mm.

通过以上分析围岩塑性区分布与变形情况,可以看出,原支护方案下,巷道变形量大,围岩破碎,锚杆失效,底板下陷严重,不满足安全生产的要求,同时也降低了掘进效率,因此,必须寻求新的支护方式,对该处巷道的支护进行优化,即加强支护。

4 支护方案的优化

通过西区矿最新地质资料可以看出,28308正巷遇到的陷落柱泥化很严重,根据工程经验,该类型巷道的支护不能打设锚杆时,需要通过缩小棚距、喷浆、底板硬化等方法来加强支护。

4.1 棚距的选定

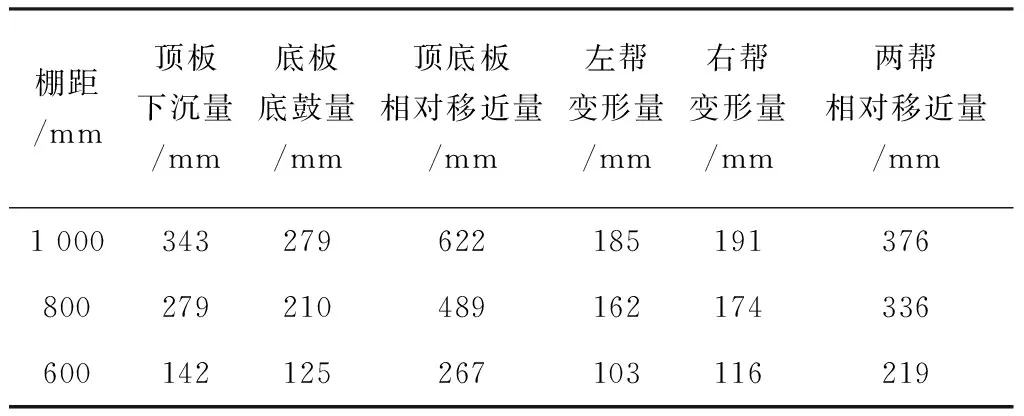

数值模拟中,分别选定棚距为1 000 mm、800 mm、600 mm. 监测到的表面位移数据见表2.

表2 不同棚距围岩变形量表

由表2可得出,随着棚距的缩小,围岩变形量逐渐收敛,当棚距从1 000 mm缩小到800 mm时,围岩变形量缩小的幅度不大,当从800 mm缩小到600 mm时,变形量缩小的幅度很大,顶底板相对移近量已经缩小到267 mm,两帮相对移近量已经缩小到219 mm,这种棚距下的支护基本能够满足安全生产的需求。因此,最终选定棚距为600 mm.

4.2 喷浆与底板硬化

在数值模拟参数赋值中,通过局部围岩硬化来实现帮部喷浆与底板硬化,计算收敛后,塑性破坏区分布情况见图4. 与图3相比,顶底板的塑性破坏区域明显减小,说明此方法可以有效解决巷道过陷落柱时围岩破碎的问题。

图4 局部围岩硬化后塑性破坏区分布图

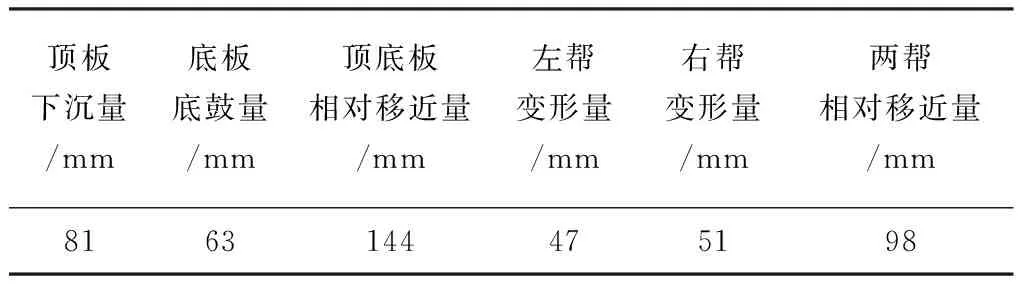

支护方案优化后围岩变形量见表3. 由表1,表2,表3可以看出,喷浆与底板硬化后,顶底板相对移近量已控制在144 mm左右,两帮相对移近量控制在98 mm左右,此时,围岩的变形量明显减少,完全能够满足安全生产的要求。

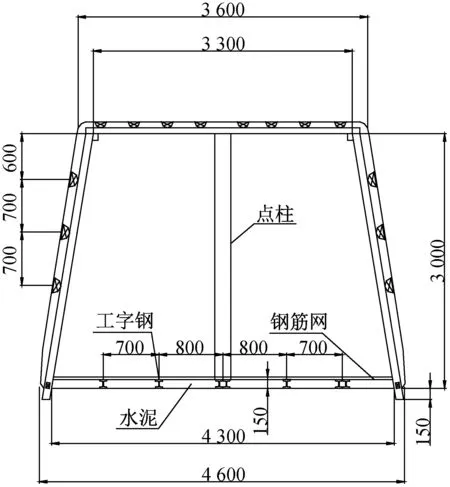

4.3 优化后的支护方案

根据数值模拟的结果与工程经验,最终确定28308正巷过陷落柱时的优化方案见图5.棚距缩小为0.6 m,盘帮勾顶为盘六勾八,棚腿穿木鞋,木鞋规格为200 mm×200 mm×100 mm. 棚腿柱窝深度为150 mm. 帮部喷浆厚度为30 mm,底板硬化厚度为150 mm.

表3 支护方案优化后围岩变形量表

现场施工过程中,底板硬化时的维护方式见图5,按图5所示间距铺设工字钢,其中巷道中间及煤柱帮梁端下为两根工字钢一组,错开搭接并用铁丝捆绑,其余为一根工字钢一组,工字钢上铺钢筋网,于巷道中间打设一排点柱,每两架棚子打设一根点柱,有压力显现处每一架棚子打设一根点柱,点柱长3.0 m. 点柱规格为直径20~22 cm的红松圆木;钢筋网规格为1.2 m×1.7 m.

图5 优化后的支护方案图

5 现场试验效果

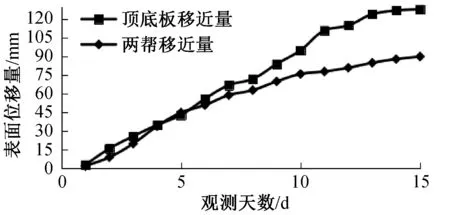

28308正巷过陷落柱的长度约为36 m,用15天的时间顺利通过了该陷落柱,在此期间,为了检验支护方案优化后的施工效果,现场布置了3个测站,监测该巷道过陷落柱期间的围岩表面位移,通过现场测量数据及后期的数据处理,将最大测点的表面位移绘图见图6. 由图6可以看出,15天工期内,顶底板最大移近量为122 mm,两帮移近量最大为91 mm,与数值模拟的结果基本吻合,这说明,该优化方案能够很好地解决28308正巷过陷落柱时顶板锚杆失效,顶底板及两帮围岩变形严重等问题。

图6 测点表面位移曲线图

6 结 论

本文主要针对西曲矿28308正巷过陷落柱时遇到的问题,用数值模拟与工程经验的方法,对原支护方案进行了优化,并对现场试验效果进行了分析,得出,优化后的支护方案能够有效解决顶板锚杆失效、两帮破碎、底板下陷等问题,从而为掘进工作的顺利开展节省了时间,同时提供了安全保障。

[1] 杨武洋.煤矿陷落柱赋水特征的综合物探探查原理与方法[J].采矿与安全工程学报,2013,30(1):45-50.

[2] 王家臣,王树忠,熊崇山.五阳煤矿陷落柱发育特征及突水危险性评价[J].煤炭学报,2009,34(7):922-926.

[3] 王家臣,杨胜利.采动影响对陷落柱活化导水机理数值模拟研究[J].采矿与安全工程学报,2009,26(2):140-144.

[4] 李连崇,唐春安,梁正召,等.煤层底板陷落柱活化突水过程的数值模拟[J].采矿与安全工程学报,2009,26(2):158-162.

[5] 宋彦琦,土兴雨,程 鹏,等.椭圆形陷落柱厚壁筒突水模式力学判据及数值模拟[J].煤炭学报,2011,36(3):452-455.

[6] 许进鹏,梁开武,徐新启.陷落柱形成的力学机理及数值模拟研究[J].采矿与安全工程学报,2008,30(1):82-86.

Study on Optimizing of Support Scheme for Roadway passing Collapse Column

CAO Yiyong

The No.28308 main roadway tunneling in Xiqu coal mine is passing the subsided column, due to the weathering effect in the tunnel, roof and bottom and two rib sides in the roadway are weakened, and some of the rock has been weathered into yellow mud, caused the support invalid with traditional bolt, the tunneling efficiency decreased too. The numerical simulation and engineering analogy method are used to optimize the design of the original support scheme, and the shed distance shortened to 600 mm. The surrounding rock in rib sides is hardened with thickness of 30 mm, the thickness for floor hardening is 150 mm. Field test shows that the optimized support scheme solves the problems of roof failure, rib sides broken, and floor subsidence effectively, saves time.

Roadway; Collapse column; Numerical simulation; Deformation failure; Shed distance; Guniting; Floor hardening; Support

2017-02-01

曹义勇(1977—),男,山西应县人,2010年毕业于太原理工大学,工程师,主要从事煤矿生产管理工作

(E-mail)2799114252@qq.com

TD353

B

1672-0652(2017)03-0028-04