尿素制氨技术在电厂脱硝应用的对比研究

王正林,唐 巍

(湖北能源集团鄂州发电有限公司,湖北 鄂州 436032)

0 引言

随着《火电厂大气污染物排放标准》(GB 13223-2011)于2014年7月1日正式实施,中国绝大部分火力发电厂实现了脱硝,脱硝工艺以SCR[1]为主,还原剂原材料主要是液氨和尿素。液氨便宜,制氨工艺简单,但运输、存储和使用存在较大的风险。近年来,液氨泄露事故时有发生,对人身安全和环境安全存在较大的威胁,城区或近城区的电厂已不被允许使用液氨制氨,尿素制氨的应用也越来越多。目前市场上尿素制氨的主流技术有热解[2]和水解[3]两种,水解也分几种不同方式,本文就调研情况分析各自优点和缺点,对比考虑找到相对更好的方案。

1 尿素热解和水解制氨的对比

1.1 尿素热解制氨概述

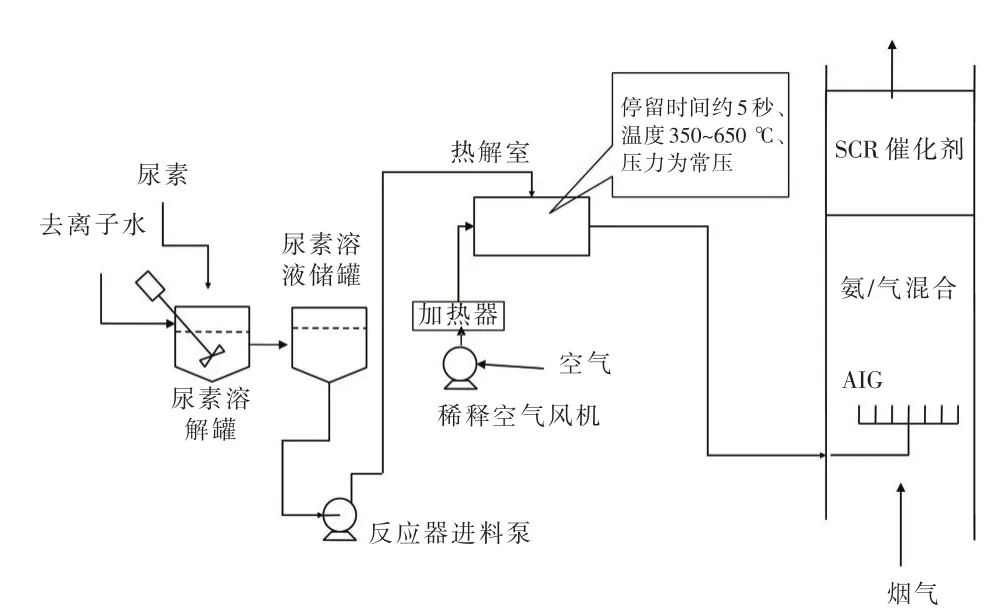

尿素热解制氨原理:从锅炉空预器处引出一次或二次空气(约300℃),通过风机(如需)输送,再利用燃油或电加热将一次风或二次风加热到350-650℃,将尿素溶液喷入到此温度下的热解室内,尿素溶液在一定的停留时间后分解产生脱硝需要的氨气:

尿素热解系统制氨包括尿素溶解罐、尿素溶液储罐、输送装置、加热器、热解室和稀释风机及控制装置等。其工艺流程图如图1,尿素颗粒由斗提输送到溶解罐里,用去离子水将干尿素溶解成约50%质量浓度的尿素溶液,通过尿素溶液给料泵输送到尿素溶液储罐;尿素溶液经由输送装置、计量分配装置进入热解室内,与经由加热器输送过来的高温空气混合热解,生成NH3、H2O和CO2,分解产物与稀释空气混合均匀并喷入脱硝系统。

热解室是尿素热解制氨系统的核心设备,是尿素溶液雾化后和高温空气发生热解反应的场所,热解室设计是否合理直接影响到尿素溶液生成氨气和二氧化碳的效率,间接影响到脱硝系统的效率和经济性。

图1 尿素热解制氨工艺流程图Fig.1 Process flow diagram of urea pyrolysis to ammonia production

1.2 尿素水解制氨概述

尿素水解制氨原理:尿素在一定的温度条件下能水解生成氨和二氧化碳。当温度高于60℃时,CO(NH2)2开始水解,温度达到80℃时,水解速度开始加快,145℃以上有剧增趋势。总体而言,温度越高,水解速度越快。

水解主要反应式:

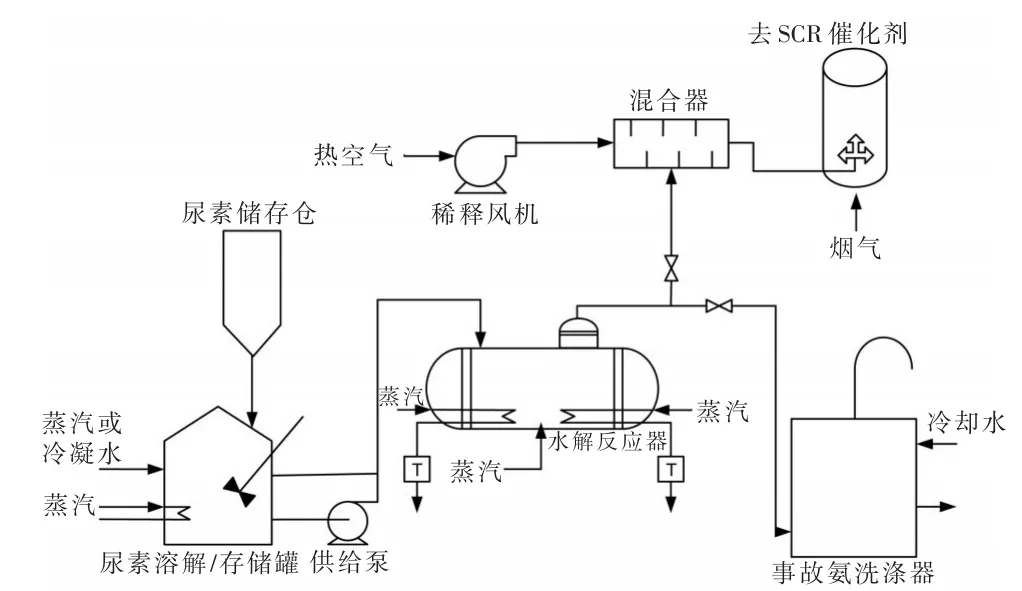

图2 尿素水解制氨工艺流程图Fig.2 Process flow diagram of urea hydrolysis to ammonia production

尿素水解系统制氨包括尿素溶解罐、尿素溶液储罐、输送装置、水解器和稀释风机及控制装置等。颗粒状尿素经斗式提升机输送到尿素溶解槽/存储罐,配置一定浓度(约40%~50%(wt))的尿素溶液,利用供给泵将尿素溶液输送至水解换热器,在水解器中通过蒸汽加热至一定温度(约120℃至210℃)将尿素溶液进行水解,产生氨气和二氧化碳。

尿素水解器是尿素水解制氨的核心设备,通过换热管将蒸汽热量传给尿素溶液,尿素溶液在达到一定温度后开始水解产生氨气、二氧化碳和水蒸气,其换热面积、温度决定了尿素制氨的效率和速度,从而影响脱硝系统的稳定性。

1.3 热解和水解对比分析

尿素热解技术在电厂脱硝中应用较早,其氨生成速度快,运行稳定,已得到了广泛的应用,但由于热解室反应温度高,导致能耗高、热解室易板结等问题,从而存在运行成本高、维护困难等问题。尿素水解技术在应用初期,存在氨气生成速度慢、管道腐蚀或结晶等问题,但经近几年的研发改进,尿素水解工艺不断改良,稳定性和可靠性越来越高,其应用也开始越来越多,有成为主流的趋势。下面就技术性和经济性等方面对两者进行分析对比。

(1)尿素热解优点:热解室设备体积小,结构紧凑;热解温度高,反应速度快,响应速度在1 min内;热解设备简单,初期造价投资低;进入中国市场早,业绩多。

尿素热解的缺点:尿素在高温下会产生一些中间产物,而此部分中间产物不能全部转化为氨气,导致尿素转化率低,同样的氨气需要更多的尿素,原材料成本高;热解不充分的尿素或者中间产物容易淤积堵塞,难以清理,维护成本高,热解分解不充分的产物还会沉积在催化剂表面,影响催化剂的活性;需采用燃油或电加热将一次风或二次风加热,燃油或电能消耗太高,运行成本高。

(2)尿素水解的优点:尿素水解充分,利用率高,原材料消耗较低;尿素水解不会发生结块淤积现象,运行温度和压力低,设备维护方便;尿素利用率高,不需要消耗燃油,运行成本低。

尿素水解的缺点:尿素溶液腐蚀性强,对设备和管道防腐性能要求较高;水解产生的氨气温度较低,需要良好的保温;尿素水解反应的氨气生成速度较慢,氨气产生速度跟踪机组负荷变化的速度稍慢;尿素水解器因对防腐和保温要求高,设备造价较高。

(3)经济性分析。按照设计,两台1000 MW机组氨需求量约868 kg/h,以此进行经济性对比。根据市场调查,对比如表1。

表1 尿素水解和热解费用对比表Tab.1 Comparison of urea hydrolysis and thermal decomposition cost table

由表1可知,尿素水解和热解相比,虽然初期投资水解比热解贵500万左右,但年运行费用可节省431.8万,一年多的时间即可抵消尿素水解较多的初期投资。若尿素成本价格上涨,水解的优势更为明显。从长远运行来看,尿素水解制氨较热解能大幅度降低运行成本,前景可期。

2 尿素水解存在的问题及解决策略

2.1 反应器腐蚀问题

由于尿素溶液在高温下具有强腐蚀性,应采取可靠的措施来降低腐蚀速率。

(1)选择耐腐蚀材质,并增加其腐蚀裕量。根据图4的试验结果,水解器采用316L材质,能有效减缓腐蚀速率。

(2)控制水解器的温度。温度越高,氨的生产速度越快,但腐蚀情况也会有所加剧,因此需要选择一个合适的温度范围,既要保证氨气的产生速率,也要最大限度地降低尿素溶液对金属的腐蚀性,根据实验结果表明,将水解温度控制在140~160℃,能有效解决这一问题(见图3和图4)。

(3)往水解器中加氧,能有效降低腐蚀。可能是通过往水解器中鼓入空气,在高温及氧气充足的条件下,金属表面形成了致密的钝化膜,防止其腐蚀加剧。[4]

2.2 氨气生成速率跟踪机组负荷变化速率较慢的问题

在环保监管日益严格的今天,火电厂烟气排放需要确保长期、持续、稳定达标。脱硝作为烟气治理的一个重要方面,在实现氮氧化物排放达标的同时,还要增强其系统运行的可靠性、连续性和经济性[5]。作为脱硝系统的核心配套设备,制氨装置的可靠性也显得尤为重要,其关键技术就是实现氨气生成速率同步跟踪机组负荷变化,确保机组负荷变化时仍然能保证氨气供应速度同步匹配,从而实现氮氧化物达标排放。尿素水解技术源于尿素深度水解工艺[6],在应用初期,受限于各种设计条件,存在如氨溶液浓度较低、水解温度不合适等问题,导致产氨速率较慢、氨气生成速率跟踪机组负荷变化速率较慢等问题,经过改良后,目前已得到很好的解决。改良措施如下:

(1)提高尿素溶液浓度。提高了尿素水解的反应速率,从本质上提高了尿素水解速率跟踪机组负荷变化的速率。在尿素水解应用初期,尿素浓度约10~20%,尿素溶液浓度太低,由于水的比热太大,水解温度的提升需要大量的蒸汽和时间,制约了尿素水解的速率,导致在机组负荷变化时,氨气生成量不能较好匹配。将尿素溶液的浓度提升至50%后,极大地缩短了单位体积尿素溶液的升温时间,大大提升了水解速率,使得氨气生成速率跟踪机组负荷变化速率大幅提高。

(2)使用催化剂。催化剂能增加化学反应速度,缩短氨气的生成时间,增加响应速度。

(3)增加水解器内气相的有效空间。增加水解器的气相空间,相当于使水解器兼具了氨气缓冲罐的功能,使其在锅炉负荷变化时,其自身有一定的缓冲时间,从而间接加快了其对机组负荷变化的响应速率。

图3 尿素水解速率和反应温度的关系[7]Fig.3 Relationship between hydrolysis rate and reaction temperature of urea

图4 在不同温度下,不同材质的腐蚀速率[7]Fig.4 At different temperatures,corrosion rates of different materials

2.3 氨气输送管路回凝堵塞问题

水解氨气输送管路之所以出现回凝堵塞,是因为尿素溶液水解产物并不是纯氨气,而是NH3、CO2和H2O的混合气,低于某一温度时,混合气会回凝再次生成复杂的化合物,堵塞氨气管道。通过对氨气管道进行可靠的伴热和保温,将水解产物的温度控制在其露点温度之上,能有效防止回凝堵塞以及由此导致的管道腐蚀问题。

3 结语

根据调研情况,尿素水解制氨在国内某2×600 MW机组应用2年多来,运行稳定,没有出现明显的腐蚀,负荷跟踪情况较好,在锅炉负荷变化较大时,会出现氮氧化物瞬时超标情况(约5到10 min),这个问题就算是液氨蒸发技术也没有很好解决,但对脱硝排放的Nox小时均值影响不大,这充分表明,尿素水解制氨技术成熟度已趋近于液氨脱硝,可以推广使用。根据费用对比情况,虽然水解较热解初期投资较高,但运行费用明显较少,长远来看能有效节省运行费用。

对于尿素水解制氨可能出现的问题,应选取合适的材质,和尿素溶液接触的管道和阀门应选择适用于尿素溶液的耐腐蚀、耐冲刷的产品,设计时严格控制水解器反应温度,适当增加水解器气相的有效容积,尿素溶液管道和氨气管道应有合理、可靠的伴热和保温。

总体而言,随着尿素水解制氨技术的不断改进,尿素水解越来越稳定可靠,较热解技术更值得采用。

[参考文献](References)

[1] 程俊峰,孙禔.燃煤锅炉脱硝工艺的选择[J].湖北电力,2011,35(05):46-48.CHENG Junfeng,SUN Ti.The selection of De-NOxtechnology for coal-fired boilers[J].Hubei Electric Power,2011,35(05):46-48.

[2] 刘建宏.尿素热解制氨系统简介[J].锅炉制造,2012,(06):37-38,43.LIU Jianhong.Synopsis of urea pyrogenation system[J].Boiler Manufacturing,2012,(06):37-38,43.

[3] 张向宇,张波,陆续,等.火电厂尿素水解工艺设计及试验研究[J].中国电机工程学报,2016,36(09):2452-2458.ZHANG Xiangyu,ZHANG Bo,LU Xu,et al.Crafts de⁃sign and experimental study of urea hydrolysis to ammonia in thermal power Plant[J].Proceedings of the CSEE,2016,36(09):2452-2458.

[4] 王晶,尚新春,路民旭,等.316L不锈钢在不同环境中点蚀形核研究[J].材料工程,2015,43(09):12-18.WANG Jing,SHANG Xinchun,LU Minxu,et al.Pit⁃ting nucleation of 316L stainless steel in different environments[J].JournalofMaterials Engineering,2015,43(09):12-18.

[5] 潘杨,崔怀胜,贾庆岩,等.基于变Mole比方式的1000 MW超超临界机组脱硝控制策略优化与应用[J].湖北电力,2014,38(06):44-46,49.PAN Yang,CUI Huaisheng,JIA Qingyan,et al.Opti⁃mization and application of denitration control strategy for 1000 MW ultra supercritical unit based on mole changes[J].Hubei Electric Power,,2014,38(06):44-46,49.

[6] 刘勇.尿素水解的优化运行[J].化肥设计,2000,(04):30-32,34.Liu Yong.Optimum operation of urea hydrolization[J].Chemical Fertilizer Design,2000,(04):30-32,34.