数字化炉膛火焰监测系统研究与应用

张 胜, 杨 勤

(韶关发电厂,广东 韶关 512132)

发电技术

数字化炉膛火焰监测系统研究与应用

张 胜, 杨 勤

(韶关发电厂,广东 韶关 512132)

介绍某发电厂针对在运燃煤机组采用传统炉膛火焰检测存在自身难以解决的缺陷,研究探讨解决炉膛燃烧诊断及温度场测量实际问题。为实现炉膛优化燃烧、节能减排、提高燃烧效率、降低煤耗等目标,应用先进的燃烧温度场红外监测系统设备,基于图像校正的炉膛火焰燃烧诊断算法,改善燃烧诊断效果,加强炉膛燃烧任意区域的温度在线监控,提供炉膛直观可靠的检测手段,为运行人员掌握被监视区域的燃烧工况、火焰形状及温度场分布变化等信息提供依据。

燃煤锅炉;研究探讨;智能化测温在线系统;温度监测

0 引言

炉膛内煤粉燃烧是发生在大空间范围的、复杂的物理和化学过程,具有瞬态变化性、随机湍流性,炉内温度等热物理量参数的在线监测困难。国内外通常采用传统接触式热电偶测温方法,这种方法因感温元件耐温性的限制,只能做短时间测量,无法实现实时在线测量。国外已开展测定整个炉膛温度分布的研究,主要有激光光谱法、CO2光谱分析法及声学法等,但其装置昂贵、安装精度要求高、操作困难等,检测手段都不能实现大范围温度场的全面测量。

目前国内在有关炉膛燃烧监视技术方面已有较多的研究报道,其中有涉及到采用耐高温内窥视广角镜头、高分辨的CCD图像传感器、图像技术、可视化技术等方面的内容,另外亦有涉及到针对300 MW机组的炉膛进行监测研究等方面的内容,在300 MW机组W型火焰锅炉上使用炉膛火焰数字化监测技术和布置广角探测仪,可实现探测范围内任意一点或任意一个区域内的火焰温度实时监测,但类似本文使用单台探测仪监测全炉膛火焰燃烧工况等研究应用方面的内容还未见体现。

某发电厂2台330 MW燃煤锅炉为东方锅炉厂生产的亚临界参数、W型燃烧方式的Π型汽包锅炉,采用模拟信号展现火焰图像的方式进行温度处理,通过FSSS炉膛安全监控系统、锅炉火焰检测装置、炉膛火焰电视监控系统3套炉膛火焰监控系统来监视燃烧系统的运行参数、燃烧器运行情况、检测目标火焰的频率和振幅特性、监测炉膛内被监视位置的火焰状态。但这种方式不能掌握全炉膛内部温度分布情况和燃烧状况,无法提供可靠全面的温度测量、变化趋势及视频检测等功能。依据人工方式,根据火苗图像的大小来判断炉膛火焰的温度情况,对人的依赖性大,且由于工艺和技术原因以及炉膛高温易引起设备损坏。

通过视频图像靠经验判断炉膛内着火运行方式,实质上是根据观察到的火苗图形结合专业知识推知炉膛温度场分布,建立燃烧控制模型,建立模型的关键数据是表征锅炉燃烧温度场的实际温度分布。因此,如何在线获取锅炉内燃烧温度场分布是实现燃煤机组燃烧优化控制的关键。国内采用的测量手段一般根据热交换机理推测燃烧温度场分布,建立燃烧控制模型,其测量区域有限,难以实现真正的燃烧优化控制。

1 智能化在线测温系统

针对2台330 MW燃煤锅炉存在现状,为提高燃烧效率,优化炉膛燃烧,首先在1台锅炉引进炉膛燃烧测温监控系统,应用GS-V系列窑炉燃烧温度场红外监测系统,及时掌握炉膛内部温度分布情况和炉内燃烧状况,为燃烧及工艺调整提供可靠的依据。

1.1 系统结构原理

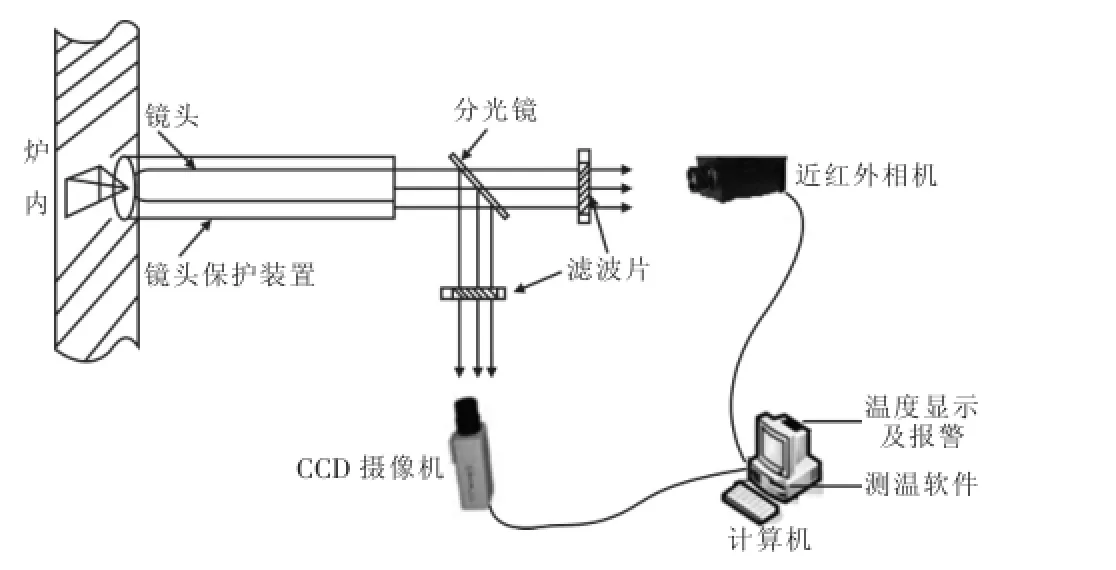

GS-V系列窑炉燃烧温度场红外监测系统是内窥式双波成像测温系统,系统采用“可见光+红外线”双探测器检测技术,摄像仪的耐高温针孔成像镜头将炉内视场内可见光与红外辐射引导到炉外,将可见光与红外线分光后再分别成像,系统可见光视频与红外线热成像经计算机融合处理显示,既可以对炉膛内燃烧工况进行彩色视频监视,又可以对炉膛内燃烧温度场温度进行全视场温度检测,检测系统原理见图1。

图1 检测系统原理

1.2 系统组成及特点

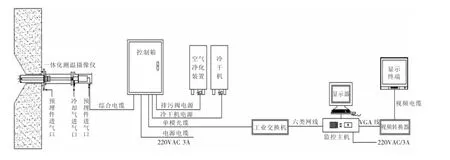

系统主要由测温摄像仪、传动装置、控制柜(内含数采控制箱及气控单元)、冷却及保护装置、传输线缆、图像数据服务器及显示终端几部分组成,系统组态如图2所示。

(1)一体化测温摄像仪具有摄像、测温、特种高温镜头进退控制等功能,采用多光谱宽动态红外探测器,采用双波长比色测温技术、外壳选用耐高温不锈钢材质、涡旋冷却风道结构,从而保证测温精度高、测温范围广、冷却效率高,能满足在高温、强腐蚀等恶劣条件下长期工作的要求。同时自身集成气缸结构,能够自动根据外部气源变化调整测温摄像仪的前后位置。

图2 系统组态

摄像仪的一体性结构,使得该相机可以确保2路图像的融合,2幅图像的一致性达到了四分之一个像素。

(2)控制箱内含工业交换机、电磁阀、电接点压力表等。主要功能包括:电接点压力表通过设置系统保护使用值输送信号给电磁阀,自动控制一体化测温摄像仪的推进退出;双电源设计,为摄像仪及电磁阀提供独立的直流12 V电源;实现数字信号的光转换,避免信号干扰,加大传输距离;箱体为Rittal箱体,拥有非常好的密封性和防护等级,保证箱体内设备运行的可靠性,箱体自带的安装底座方便现场安装和固定。

(3)气路装置中的过滤装置包含空气净化处理器、精密过滤器和含过滤组件的冷干机,其组合使用,对气体进行净化、过滤和储存、冷却等功能。

1.3 系统分析软件

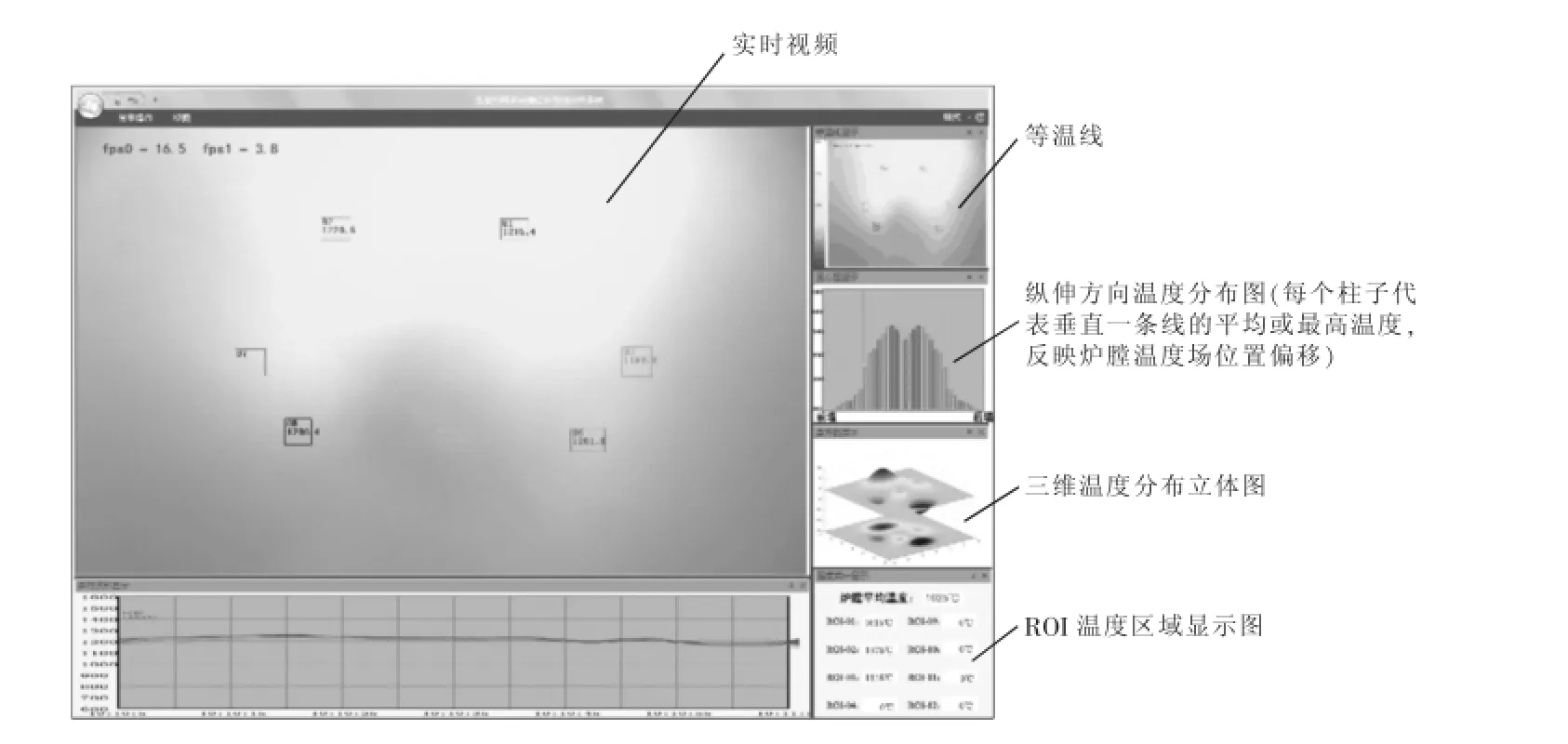

分析软件采用VC++开发平台,软件界面见图3,主要具有以下功能:24位真彩色宽动态视频图像浏览功能;最多16个ROI区域的温度分析功能;彩色可见光视频及红外热图同步显示功能;多种不同红外热图显示模式;彩色可见光图像任意点温度浏览功能;直方图温度分析功能;最多8个ROI区域的温度曲线实时显示和分析功能;二级用户权限管理功能;一机双屏显示模式;ROI区域温度历史记录和分析功能;3D线性分析功能;远程控制现场传动装置,并接收现场报警反馈功能。

1.4 系统特点

系统采用气动传动方式控制测温摄像仪推进炉膛,测温摄像机获取炉膛内的二维可见光及红外温度场视频图像,通过控制柜内的工业级交换机将信号传输到图像数据服务器,图像数据服务器对采集现场图像、实时温度信号并进行分析处理,且实现多元化显示,通过服务器主机实时显示炉膛内的可见光彩色图像及温度信息,实现远程控制现场传动装置及接收现场报警信号的综合管理设备。该系统具有以下特点:

(1)动态范围宽,可清晰观察从点火到正常燃烧过程的火焰、炉膛内工况。

(2)采用比色测温技术,测温精度高,测温范围宽。

(3)特殊设计的加长耐高温镜头,将测温摄像仪与高温区隔离,可靠性高。

(4)镜头采用蓝宝石窗口,耐高温、防刮擦,使用寿命长。

(5)探头采用压缩空气强制涡旋冷却,测温摄像仪能在2 000℃的高温下长期稳定工作。

(6)通用性强,适用于对冲炉、四角喷燃炉及W炉等各种炉型使用安装。

(7)全密封结构,能在高温、高压、腐蚀的工况环境下长期稳定运行。

(8)信号无损传输,实现全线路抗电磁干扰。(9)系统运行参数自动检测,传动装置保护动作可靠。

图3 系统软件界面

(10)定制化软件,满足用户个性化需求。

2 温度检测

智能化在线测温系统主要采用红外测温摄像仪的温度校正、宽范围温度场的标定算法、微弱红外辐射信号的检测等3项技术完成对炉膛任一区域火焰温度的实时精准检测。

(1)近红外测温的温度校正过程是测量准确性的关键步骤。依据普朗克定律,通过数值计算得出不同的发射率、物体温度、环境温度和辐射波长下的环境温度影响比率及它们的相互关系,通过合理设置光学参数,采用滤波、插值修正等处理方法进行温度校正。

(2)结合多光谱摄像测温仪,研究多重曝光图像合成技术,采用标准黑体源,突破传统单传感器测温范围小的问题,实现1 000℃以上的测量带宽。

(3)选择近红外波段红外能量辐射进行高温温度的检测,通过多级放大电路的优化设计,实现微弱信号的检测。

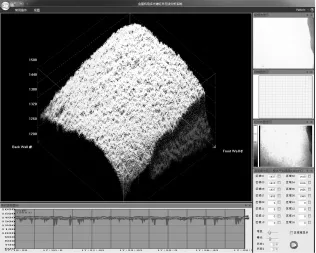

智能化在线测温系统可实现在集控室对炉膛燃烧的监测,由光缆完成跟现场的检测设备连接,并通过TCP/IP协议将现场所得数据传输到监控主机,经过主机软件系统进行分析、建模,获得现场温度场的分部情况,形成被检测火焰温度区的三维波形图,如图4所示。

图4 现场温度场检测三维波形

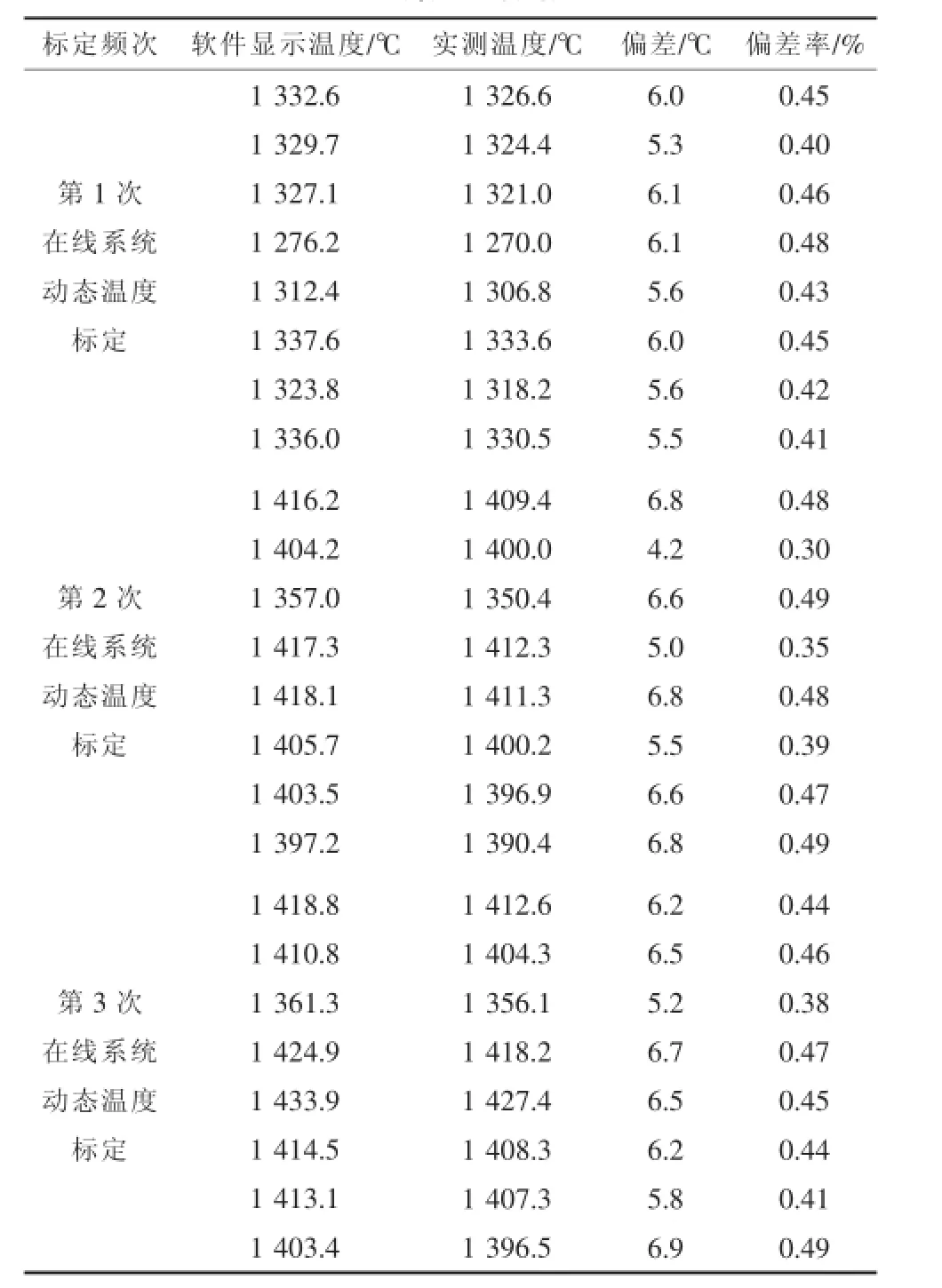

在研究应用过程中,分别使用测温枪和该套在线测温系统对被测点温度进行测量,经过多频次动态温度标定,获得数字化炉膛火焰在线监测系统动态温度标定数据见表1。

表1 某发电厂数字化炉膛火锅在线监测系统动态温度标定数据

经过3次温度对比,软件显示温度与实测温度误差非常小,接近真实值。

3 取得效果

应用该套炉膛火焰在线监测系统,克服长期以来感温元件耐温、耐磨性能差的限制,实现炉膛大空间燃烧温度场关键参数的监测,可指导运行人员优化锅炉配风、配煤燃烧运行方式,提高锅炉的热效率,降低锅炉稳定燃烧对燃料的依赖性。可减少锅炉结焦、结垢,防止受热面爆管,对提高发电厂燃煤锅炉燃烧效率、保障设备长期稳定运行有着重要的作用和意义。

数字化炉膛火焰监测系统投运后,运行人员能够通过对主燃烧区域锅炉温度场的精确监控,进行燃烧调整,使得炉膛温度场分布更加均匀,燃烧更加充分,该套监测系统投运以来,能够根据煤种的变化,确定最佳的燃烧方式,使得炉膛出口排烟温度、NOX排放浓度及减温水用量均明显下降,进而达到节能的效果。

4 结语

通过应用数字化炉膛火焰监测系统,优化调整运行工况,降低烟温和过热器减温水消耗量,对提高锅炉的燃烧效率,保障安全生产,实现节能降耗具有重要意义。

[1]余俊辉.炉膛火焰温度场及燃烧诊断算法的研究[D].保定:华北电力大学,2007.

[2]徐勇,汪升,万力,等.基于红外热像仪的电解槽极板故障在线监测系统[J].安徽科技,2015(7)∶43-45.

[3]王敦敦.W型火焰锅炉三维温度场检测与运行[D].武汉:华中科技大学,2009.

[4]彭敏,缪楚雄.炉膛火焰图像数字技术在电厂锅炉燃烧优化控制中的应用[J].中国电力,2003,36(10)∶34-37.

(本文编辑:张 彩)

Research and Application of a Digital Furnace Flame Diagnosis System

ZHANG Sheng,YANG Qin

(Shaoguan Power Plant,Shaoguan Guangdong 512132,China)

∶The paper introduces the shortcomings of a power plant in the traditional furnace fire detection for coal-fired units,and discusses the furnace combustion diagnosis and temperature field measurement.In order for optimal furnace combustion,energy saving and emission reduction,combustion efficiency improvement and coal consumption reduction,an advanced infrared monitoring system for combustion temperature field is applied.A furnace flame diagnosis algorithm based on image correction improves the combustion diagnosis effect,strengthens on-line temperature monitoring in furnace combustion and gives intuitive and reliable diagnosis means of the furnace to provide operation personnel with combustion condition,flame shape and temperature field distribution change.

∶coal-fired boiler;study and discussion;intelligent online temperature measurement system;temperature monitoring

.201704008

1007-1881(2017)04-0031-04

:TK39

:B

2016-11-23

张 胜(1972),男,高级工程师,从事电力设备检修与维修技术管理。