SPPA-T3000 DEH系统电超速保护装置旁路改造与分析

陈辉,曾宪平,王胜虎

(1.神华国华九江发电有限责任公司,江西湖口332504;2.神华江苏国华陈家港发电有限公司,江苏响水224631)

SPPA-T3000 DEH系统电超速保护装置旁路改造与分析

陈辉1,曾宪平1,王胜虎2

(1.神华国华九江发电有限责任公司,江西湖口332504;2.神华江苏国华陈家港发电有限公司,江苏响水224631)

介绍了某发电厂660 MW汽轮机组SPPA-T3000 DEH系统由于测速卡故障引发的超速保护动作,以及对电超速保护系统BRAUN卡自检故障的处理。针对故障处理过程中电超速保护无法退出的情况,提出电超速保护系统旁路改造方案,确保机组运行中,当转速探头或BRAUN卡件故障时,能退出1套超速保护,进行故障处理。

汽轮机;SPPA-T3000系统;电超速保护装置;旁路改造

0 引言

某发电厂660 MW超超临界机组汽轮机采用上海汽轮机厂引进西门子技术,控制系统采用SPPA-T3000控制系统,为DEH(数字电液控制系统)与ETS(汽轮机危急遮断系统)一体化设计,汽轮机调节与保护系统都在系统核心柜1号柜内。该系统保护控制DI,DO卡件采用故障安全性卡件,逻辑不能进行强制,机组运行过程中,如有故障,超速保护无法退出[1-3]。

以下主要分析了机组运行中出现的电超速保护装置误动作,针对机组运行过程中转速探头、BRAUN卡件等发生故障时,因超速保护无法退出而使故障无法及时处理的情况,提出此超速保护旁路改造方案。

1 电超速保护系统

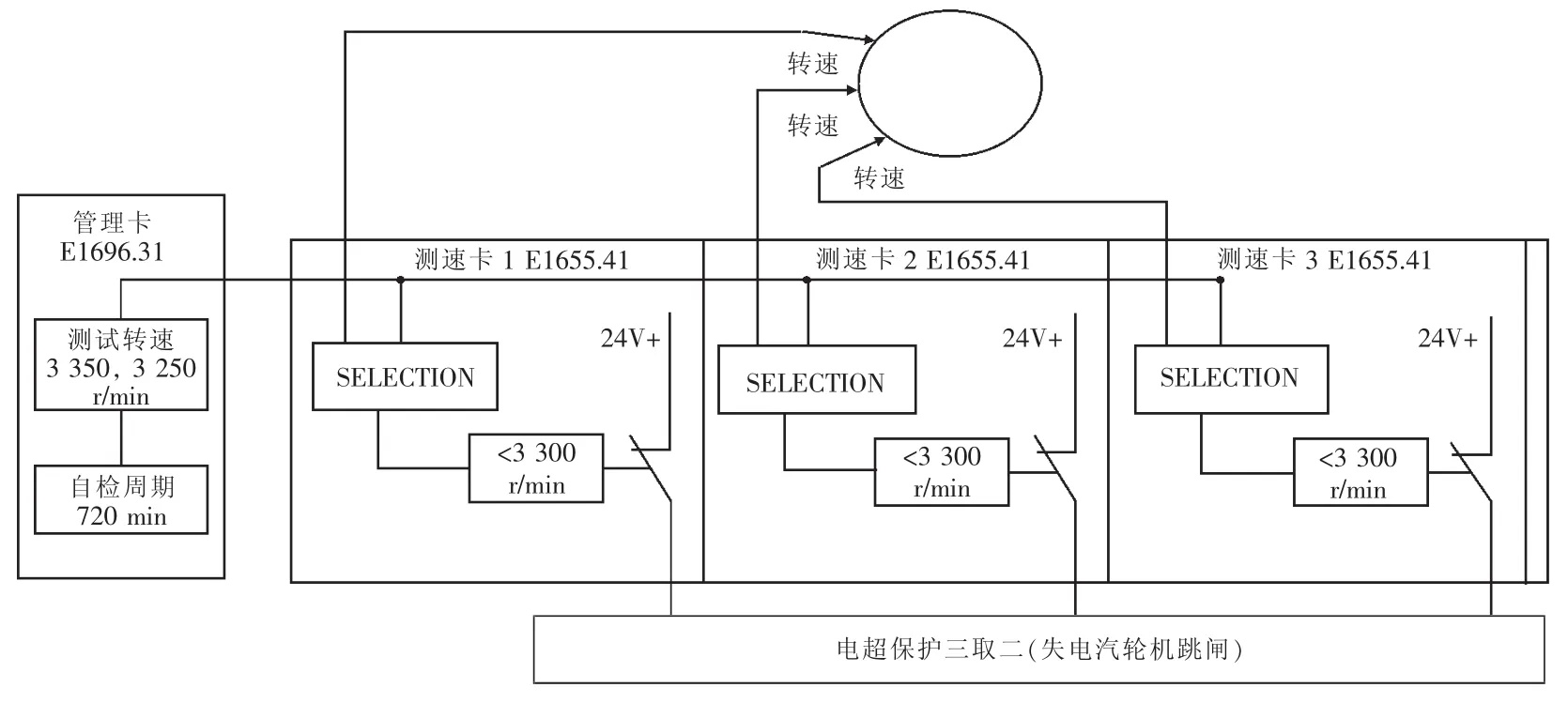

该类型汽轮机超速保护系统取消了传统的机械危机遮断器,由2套电子式的超速保护装置构成,采用德国BRAUN公司的E16三通道转速监测系统,每套超速保护装置包括3个转速模块和1个测试模块,当其中任何一套装置动作后使汽轮机跳闸,所有高、中压主汽门和调门油动机的跳闸电磁阀将失电,阀门在关闭弹簧的作用下快速关闭,使汽轮机组停机。电超速设计为失电跳机,超速保护装置的动作信号通过继电器硬回路,进行三取二判断后直接切断电磁阀控制回路的电源,快速停机,超速保护装置的动作信号还同时送到ETS保护系统的处理器,在软件逻辑里再进行三取二的逻辑处理实现跳机。超速保护回路原理如图1。

图1 超速保护回路原理

E16型电子超速保护系统由3块相互冗余而独立的E1655测速模块(负责监测汽轮机转速)、1块E1696管理卡(负责监控所有测速模块E1655和本身工作状态)以及3只非接触式的A5S霍尔效应转速传感器(安装在汽轮机大轴测速齿轮盘支架上)组成。

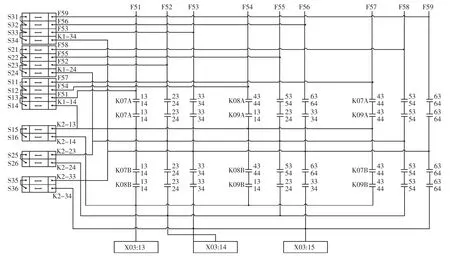

2套保护的电超速动作信号的硬回路继电器三取二判断的实现方法如图2所示。2套电超速保护硬回路信号处理系统串联进入跳闸电磁阀的F_DO卡(故障安全型卡件)的电源供给回路,跳闸电磁阀的电源直接由F_DO卡通道供给。当电超速保护动作后,硬回路继电器触点(第1套K07A,K08A,K09A;第2套K07B,K08B,K09B)三取二直接切断跳闸电磁阀的F_DO卡电源(由X03∶13,X03∶14,X03∶15端子输出),快速停机。

图2 超速保护硬回路接线

2 电超速保护系统1误动及原因

2.1 误动过程

2015年1月某日1号机组汽轮机跳闸、锅炉MFT(主燃料跳闸)、发电机解列、厂用电切换正常,锅炉通风吹扫后停运送、引风机。DCS(分散控制系统)中FSSS(锅炉炉膛安全监控系统)画面MFT首出:汽轮机跳闸。DEH中报警:“O/S PROT CH2 SYS1”(电超速系统1通道2)故障报警,“O/S PROT SYS1(电超速保护系统1软回路)动作;DEH发“HP/IP VLV PASSOUT TRIP”跳闸信号(电超速保护硬回路动作会触发此信号)。发变组保护发:1号发电机程序跳闸逆功率保护动作。

2.2 事故原因

检查电超速保护系统1发现,管理卡发“C1-E1”故障报警,“C1-E1”代码意思是通道1在模拟测试转速1反馈错误;测速卡1发“CE-1”故障报警,“CE-1”代码意思是测速卡1被管理卡切换为强制跳闸;测速卡2、测速卡3无故障报警。电超速保护系统1发故障报警原因可能有以下3方面。

(1)电超速保护系统1自检过程中因测速卡1故障造成继电器动作之后未吸合。

(2)电超速保护系统1自检过程中因超速保护硬接线回路继电器故障造成继电器动作之后未吸合。

(3)电超速保护系统1自检过程中超速保护硬接线回路继电器动作,恰好此时“O/S PROT CH2 SYS1”信号触发导致机组跳闸,超速保护硬接线回路失电造成继电器不能吸合。

上述3条原因均能造成电超速保护系统1自检失败,发“C1-E1”故障报警,但由于硬接线回路继电器状态未引至DEH/DCS,不能追忆继电器动作发生时间,无法确定实际触发自检失败的原因。

据上述分析,可判断引起机组跳闸的主要原因是:电超速保护系统1在自检过程中,因测速卡1导致自检失败(继电器失电一直保持断开),此时测速卡2发“O/S PROT CH2 SYS1(超速系统1通道2)”故障报警,电超速保护系统1动作(三取二条件成立),机组跳闸。

3 电超速保护系统2自检故障及处理

3.1 事件经过

2015年2月某日,热控人员在工程师站巡检过程中,发现1号机组DEH系统ASD报警画面发“O/S SYS2 WATCHDOG(10MYA01EZ021/XT22)”报警。在电子间检查DEH系统控制柜超速保护装置电超速保护系统2,发现管理卡显示“C1-E1”报警,测速卡1显示“CE-1”报警,电超速保护系统2测速卡1输出超速信号所对应的硬回路继电器处于断开状态,其接点电压为23.5VDC(正常运行时接点闭合,超速动作时断开),硬回路其它5个继电器均处于闭合状态。工程师站检查保护系统逻辑,发现电超速保护系统1中3个超速保护输入DI信号都为1(正常运行时信号为1),电超速保护系统2中3个超速保护输入DI信号XK61为0,XK62为1,XK63为1,说明电超速保护系统2测速卡1(A通道)保护动作信号已输出。

3.2 处理情况

对电超速保护系统2 BRAUN卡复位后,管理卡、测速卡1和1号机组DEH系统ASD报警画面“O/S SYS2 WATCHDOG(10MYA01EZ021/XT22)”报警消失,电超速保护系统2测速卡1输出超速信号所对应的硬回路继电器恢复至闭合状态,保护系统逻辑中电超速保护系统2中超速保护输入信号XK61变为1。

同时,取消电超速保护系统BRAUN卡自检功能,改为手动自检,在机组每次启、停机前手动进行BRAUN卡自检功能测试,保证电超速保护系统动作正常。BRAUN卡自检功能是转速测量BRAUN卡每间隔一段时间(最大可设为9 999 min)对每套电超速保护系统3个转速测速卡依次进行自动跳闸测试。如果某套电超速保护系统BRAUN卡正好在进行自检时,此时该套电超速保护系统其它未进行自检的2个转速通道中任意一个转速故障导致发出超速保护动作信号,将会使该套电超速保护系统三取二保护动作,汽轮机跳闸,因此取消BRAUN卡自检功能改为手动自检。

4 电超速保护旁路改造

通过对本次电超速保护系统1超速保护动作事故原因分析,为防止机组在运行过程中转速探头、BRAUN卡件等发生故障时由于超速保护无法退出,而导致故障无法及时处理,影响机组的安全稳定运行,特提出此超速保护旁路改造措施。

4.1 电超速软回路保护旁路改造

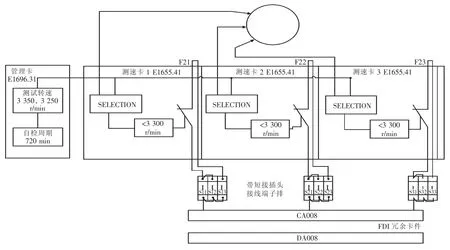

至软回路电超速保护信号改造后如图3所示。其中为了防止短接松动、接触不良引起的异常,将S11,S12上短接和S11,S12下短接,其余2路S21,S22,S23(中间)和S31,S32,S33(右侧)短接情况同S11,S12,S13(左侧)。

正常运行时通过短接片将S11,S12接通,S13不接通,另外2组端子也按上述方式连接。

当机组在运行过程中转速探头、BRAUN卡件等发生故障需将超速保护退出时,先将S13接通,然后将S11,S12解除不通。投保护时,通过短接片将S11,S12接通,S13解除不通。S21,S22,S23和S31,S32,S33投退方式同S11,S12,S13。

4.2 电超速硬回路保护旁路改造

电超速保护硬回路旁路改造如图4。正常运行时,所有接线端子排处于断开状态;第1套保护退出时,S11—S14,S21—S24,S31—S34端子接通,其他端子断开;第2套保护退出时,除S14,S24,S34端子处于断开状态,其它端子处于接通状态。

图4中,F51,F54,F57电源分别取自24V DC电源,与电超速保护硬回路动作继电器触点串接,3路电源并联,给超速硬回路供电和F_DO卡件供电(L+A∶CA009,DA009故障安全型F_DO卡及停机按钮回路)。F52,F55,F58和F53,F56,F59以同样的方式连接后给系统供电。

4.3 电超速保护旁路改造后试验

改造完成后对电超速保护系统分别进行旁路投、切功能下2套电超速保护传动试验、BRAUN卡系统自检功能试验,记录试验动作情况。

保护投入状态下保护传动试验。通过用信号发生器加转速信号的方式对电超速保护系统进行保护传动试验,2套电超速保护继电器动作正常,电超速保护F_DI逻辑动作正常,DEH画面发“O/ S PROT SYS1电超速保护系统1”和“O/S PROT SYS2电超速保护系统2”(电超速保护软回路)动作报警。

保护投入状态下自检功能试验,经试验自检功能正常。

1套保护退出时保护传动试验(以第1套保护退出为例)。通过用信号发生器加转速信号的方式对电超速保护系统进行保护传动试验,第1套电超速保护硬回路继电器不动作,第1套电超速保护F_DI逻辑3个超速保护输入DI信号都为1未动作;第2套电超速保护硬回路继电器以及F_DI逻辑动作正常,DEH画面发“O/S PROT SYS2电超速保护系统2”(电超速保护软回路)动作报警。

1套保护退出时自检功能试验(以第1套保护退出为例)。第1套电超速保护硬回路继电器动作正常,第1套电超速保护F_DI逻辑3个超速保护输入DI信号都为1未动作,第1套电超速保护系统BRAUN卡自检正常;第2套电超速保护硬回路继电器以及F_DI逻辑动作正常,BRAUN卡自检正常。

2套保护全部退出时保护传动试验。通过用信号发生器加转速信号的方式对电超速保护系统进行保护传动试验,2套电超速保护硬回路继电器不动作,电超速保护F_DI逻辑3个超速保护输入DI信号都为1,未动作。

试验结果表明机组运行中如发生转速信号故障、BRAUN卡件故障时,能够将对应的电超速保护退出进行故障处理。

4.4 注意事项

电超速保护旁路改造完成后,DEH电超速保护如需退出时,严禁2套超速保护同时退出;定期对电超速保护系统进行巡检,检查BRAUN卡有无异常报警,新增接线端子排状态是否符合正常运行状态;机组检修时应对电超速保护系统接线进行检查、紧线,确保改造后新增接线端子排状态正确、接线紧固;机组检修结束启机前,应采用信号发生器加转速信号的方式对电超速保护系统进行保护传动试验,确保电超速保护系统动作正常;在机组每次启、停机前进行BRAUN卡自检功能测试,保证电超速保护系统动作正常。

5 结语

SPPA-T3000控制系统保护卡件采用故障安全性卡件,保护系统逻辑不能进行强制,机组运行过程中,电超速保护无法退出,针对这种情况进行了超速保护旁路改造,改造后系统的2套电超速保护可以分别单独退出,确保机组运行中转速探头、BRAUN卡件故障时,能在单套保护退出的情况下,及时进行故障处理,防止电超速保护误动,可供使用同类型机组系统的同行参考。

图3 电超速软回路信号保护旁路改造示意

图4 电超速硬回路保护旁路改造接线示意

[1]包锦华,李刚.1 000 MW超超临界机组保护系统简介[J].热力透平,2009,38(4)∶277-279.

[2]顾正皓,张宝,吴文健,等.DEH扫描周期对汽轮机控制系统的影响[J].浙江电力,2015,34(9)∶58-61.

[3]林昇.SPPA-T3000系统超速保护装置性能分析与改进[J].发电设备,2013,27(2)∶105-108.

[4]仵华南,郝德兴.超超临界机组汽轮机电超速保护控制单元及其调试方法[J].热力发电,2012,41(3)∶12-14.

[5]时标,孙魏.给水泵汽机转速信号跳变的分析及处理[J].浙江电力,2016,35(4)∶50-53.

[6]孙长生,朱北恒,王建强,等.提高电厂热控系统可靠性技术研究[J].中国电力,2009,42(2)∶56-59.

[7]丁俊宏,孙长生,王蕙,等.2010年浙江省火电厂热控系统考核故障原因分析与建议[J].浙江电力,2011,30(10)∶64 -68.

(本文编辑:张彩)

Bypass Reconstruction and Analysis on Electric Overspeed Tripping Device of SPPA-T3000 DEH System

CHEN Hui1,ZENG Xianping1,WANG Shenghu2

(1.Shenhua Guohua Jiujiang Power Generation Co.,Ltd.,Hukou Jiangxi 332504,China;2.Guohua Chenjiagang Power Generation Co.,Ltd.,Xiangshui Jiangsu 224631,China)

This paper introduces the overspeed protection action of SPPA-T3000 DEH system of 660 MW steam turbine units in a power plant due to speed measurement card and the self-test fault handling of BRAUN card of electric overspeed protection system.In order to solve the problem that the electric overspeed protection can not be withdrawn during the fault handling process,the paper proposes a bypass reconstruction scheme for electric overspeed tripping device to ensure that a set of overspeed protection can be withdrawn for fault handling when the speed probe or BRAUN card is faulty during unit operation.

steam turbine;SPPA-T3000 system;electric overspeed tripping device;bypass reconstruction

10.19585/j.zjdl.201705013

1007-1881(2017)05-0048-05

TK264.2+1

B

2016-11-19

陈辉(1982),男,工程师,从事火电厂热控相关技术及管理工作。