液压机械式机器手可靠性设计与计算

张进才

摘要:本次设计以液压为动力源,设计计算了机械式机器手的机械本体所受的力和力矩,并进行了可靠性设计的分析和研究,建立可靠性模型是对系统可靠性进行分析的关键。

关键词:液压;计算可靠性设计;计算

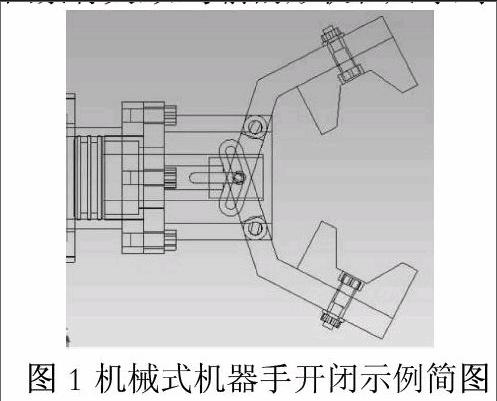

1.机械式机器手的机械部分设计

1.1机械式机器手的机械组成

(1)手部既直接与工件接触的部分,一般是回转型或平动型。手部多为两指;根据需要分为外抓式和内抓式两种;也可以用负压式或真空式的空气吸盘和电磁吸盘。

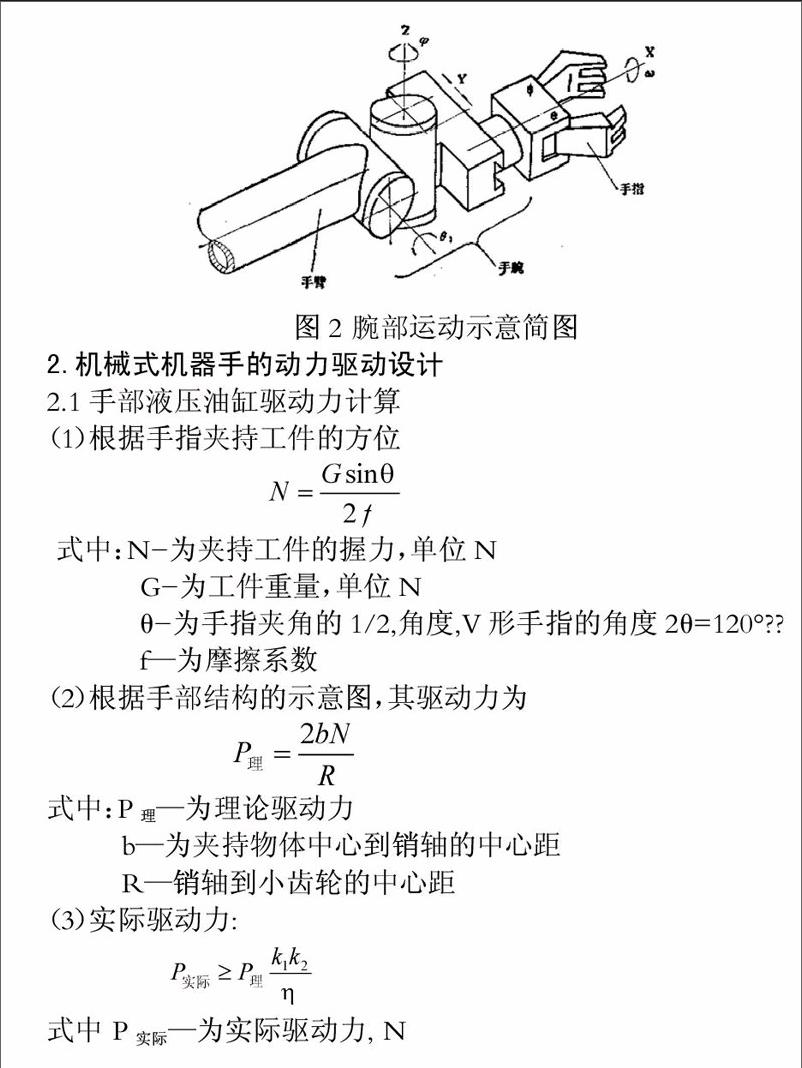

(2)腕部是连接手部和臂部的部件,并可用来调节被抓物体的方位,以扩大机械手的动作范围,并使机械手变的更灵巧,适应性更强。手腕有独立的自由度。有回转运动、上下摆动、左右摆动。

(3)臂部是机械手的重要握持部件。它的作用是支撑腕部和手部(包括工作或夹具),并带动他们做空间运动。臂部运动的目的:把手部送到空间运动范围内任意一点。如果改变手部的姿态(方位),则用腕部的自由度加以实现。

1.2机械式机器手的方案确定

1.2.1手部设计要求

工作时,一个手指开闭位置以最大变化量成为开闭范围。手指的开闭范围的要求与许多因素有关,如弓箭的形状和尺寸,手指的形状和尺寸。

1.2.2腕部设计要求

腕部是连接手部与手臂的部件,它的作用是调整或改变工件的方位,因而它具有独立的自由度,以使机械手适应复杂的动作要求。如图2所示,此手腕最多具有四个独立运动即四个自由度。

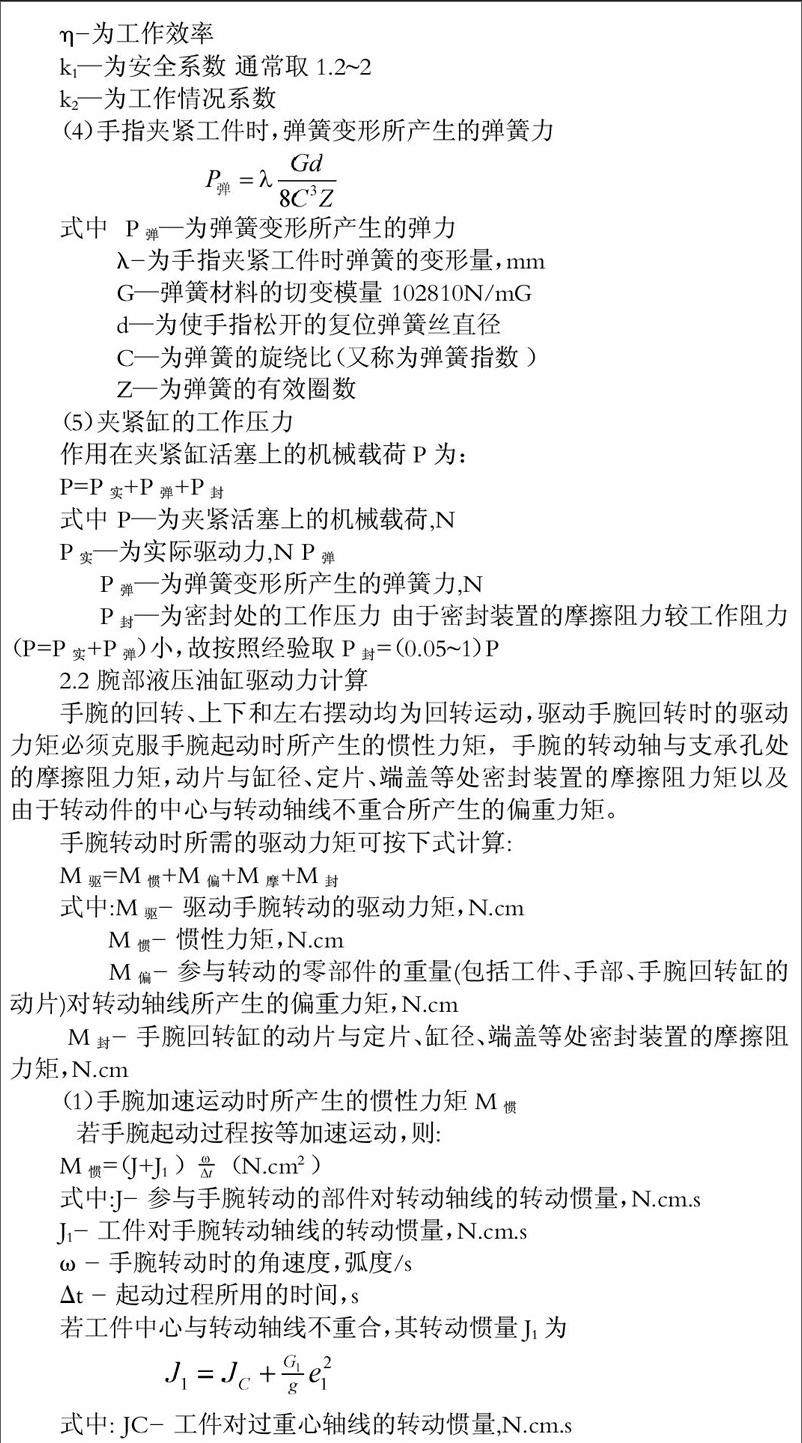

2.机械式机器手的动力驱动设计

2.1手部液压油缸驱动力计算

(1)根据手指夹持工件的方位

(2)根据手部结构的示意图,其驱动力为

(3)实际驱动力:

(4)手指夹紧工件时,弹簧变形所产生的弹簧力

(5)夹紧缸的工作压力

作用在夹紧缸活塞上的机械载荷P为:

2.2腕部液压油缸驱动力计算

手腕的回转、上下和左右摆动均为回转运动,驱动手腕回转时的驱动力矩必须克服手腕起动时所产生的惯性力矩,手腕的转动轴与支承孔处的摩擦阻力矩,动片与缸径、定片、端盖等处密封装置的摩擦阻力矩以及由于转动件的中心与转动轴线不重合所产生的偏重力矩。

手腕转动时所需的驱动力矩可按下式计算:

M驱=M惯+M偏+M摩+M封

式中:M驱-驱动手腕转动的驱动力矩,N.cm

M惯-惯性力矩,N.cm

M偏-参与转动的零部件的重量(包括工件、手部、手腕回转缸的动片)对转动轴线所产生的偏重力矩,N.cm

M封-手腕回转缸的动片与定片、缸径、端盖等处密封装置的摩擦阻力矩,N.cm

(1)手腕加速运动时所产生的惯性力矩M惯

若手腕起动过程按等加速运动,则:

式中:J-参与手腕转动的部件对转动轴线的转动惯量,N.cm.s

J1-工件对手腕转动轴线的转动惯量,N.cm.s

ω-手腕转动时的角速度,弧度/s

△t-起动过程所用的时间,s

若工件中心与转动轴线不重合,其转动惯量J1为

式中:JC-工件对过重心轴线的转动惯量,N.cm.s

Gt-工件的重量,N

et-工件的重心到转动轴线的偏心距,cm

ω-手腕转动时的角速度,弧度/s

△t-起动过程所用的时间,s

△φ-起动过程所转过的角度,弧度

(2)手腕转动件和工件的偏重对转动轴线所产生的偏重力矩M偏

M偏=G1e1+G3e3N.cm

式中:G3-手腕转动件的重量,N

e3-手腕转动件的重心到转动轴线的偏心距,cm

当工件的重心与手腕转动轴线重合时,则G1e1=0

3.液压机械式机器手可靠性研究

3.1液压机械式机器手可靠性分析

产品可靠性设计的首要任务就是研究产品的故障物理和故障模型,从而确定产品的可靠性指标及其等级,为后期的可靠性预测和分配奠定基础。随着科学技术的发展,机械产品为满足经济性与功能性,向着高可靠性,高集成,高金密发展。

3.2液压机械式机器手可靠性评价

(1)平均故障间隔时间

一般机电产品从维修性角度出发可分为两种即不可修复产品和可修复产品对于可修复产品在使用过程中发生了N次故障,每次故障修复后又重新投入使用,每次工作持续时间t1,t2…N。机械式机器手属于典型的可修复产品,因此采用平均故障间隔时间作为其可靠性特征的度量指标之

式中:N是在评定周期内链式刀库及机械手累计故障次数;

(2)平均故障修复时间

从发生故障失效到产品完全恢复規定功能所需的时间称为修复时间,在评定周期内第i次故障的修复时间。

(3)可用度

产品在t时刻能正常行使功能的概率,称为其在t时刻的可用度A(c)。

4结语

可靠性分配是一项不可或缺的工作,通过可靠性分配为研制者确定了系统或设备的可靠性设计指标,从而保证系统或设备符合规定的可靠性要求。本文在进行可靠性分配主要针对方案设计阶段,故没有考虑其工作状况与使用环境的影响。在今后的研究中应结合使用阶段的详细情况对分配方案进行修正。