数控车床公式曲线类工件精密加工技术

余远杰

摘要:数控车床可实现对公式曲线类工件的精密加工,但其技术难度较大,对其展开研究十分必要。本文结合某矫直辊工件,对其加工技术进行了分析和介绍,并提出了避免振刀的措施,旨在为类似工件的精密加工提供参考。

关键词:数控机床;公式曲线;加工技术

0引言

随着我国社会经济的快速发展,我国工业取得了极大的进步,公式曲线类工件的应用也越来越多,如把手、子弹头、矫直辊等。公式曲线类工件对精度的要求答,在公式曲线类工件精密加工中,数控车床具有独特的优越性,但其加工技术难度较大,并且容易出现振刀现象。如何解决上述问题成为当前公式曲线类工件精密加工制造业面临的重要问题。

1加工前的准备

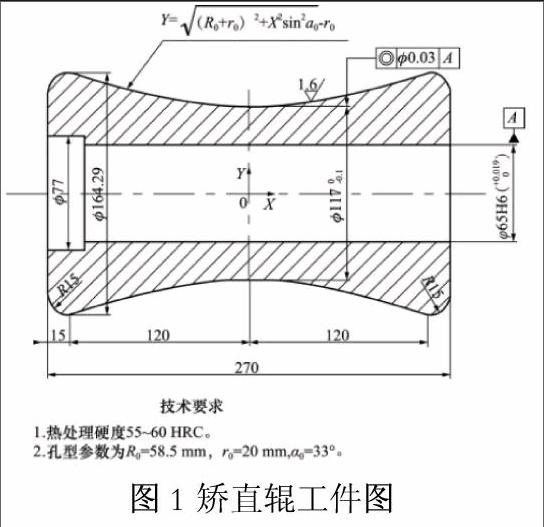

矫直辊工件图如图1所示,其辊型曲线为典型的公式曲线。矫直辊辊型曲面的加工工艺流程为:粗车留余量、表面热处理、精车成形。精车具体加工思路为:采用一夹一顶装夹方式,工件固定在心轴上,心轴一端用四爪卡盘夹紧、找正心轴,心轴另一端用尾座顶尖顶紧;然后分别精车辊形曲面、加工两端R15mm圆角。笔者采取多项技术措施,用802D系统数控车床很好地完成了该工件的加工。现将具体实施过程进行整理总结。

2程序设计

2.1辊型曲面加工程序设计

假想刀尖方位代号设定为8mm,车刀可供选择的假想刀尖方位如图2所示,刀尖圆弧半径为R2mm。以下辊型曲面加工程序为其精加工程序,可以通过在刀具补偿页内修改刀具X向长度补偿值的办法进行半精加工、精加工,进而保證工件尺寸精度。

辊型曲面加工程序如下:

JZG(程序名)

R1=164.29(辊型曲线X向起点)

R2=120(辊型曲线Z向起点)

R3=15(倒圆角半径值)

R4=58.5(辊型曲线方程R0参数值)

R5=20(辊型曲线方程r0参数值)

R6=33(辊型曲线方程α0参数值)

R7=0.1(力Nq-步距值)

T1D1(选择刀具及刀补)

M03S120(设定主轴转向及转速)

G64(选择连续路径加工模式)

G00X=R1+6Z=R2+R3+3(快速定位到加工起点)

G00G42X=R1(X向进刀、刀具半径补偿生效)

G01Z=R2F0.3(右端外圆加工)

R8=R2(自变量z赋初值)

ST:(程序跳转标记符)

R9=(R4+RS)*(R4+R5)

R10=RS*R8

R11=SIN(R6)*SIN(R6)

R12=SQRT(R9+R10*R11)-R5(辊型曲线参数方程)

R13=R12*2(辊型曲线X向坐标切换为直径值)

G01X=R13Z=R8(辊型曲面加工)

R8=R8-R7(自变量z值递减)

IFR8>=-R2GOTOST(判断辊型曲面是否加工完成)

G01Z-(R2+R3+3)(左端外圆加工)

G00G40X=R1+6(X向退刀、刀具半径补偿取消)

Z=R2+R3+3(Z向退刀)

M05(主轴停转)

M30(程序结束)

2.2圆角加工程序设计

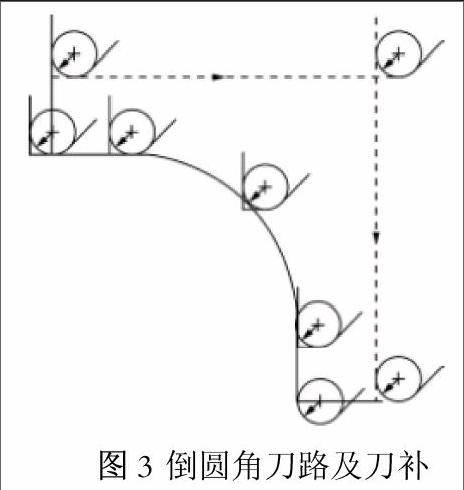

加工程序原点如图5所示,假想刀尖方位设定为3,刀尖圆弧半径为R2mm。一个倒圆角加工循环走刀路线及刀尖圆弧半径补偿情况如图3所示。条件设定及加工程序为右端倒圆角情况。左端倒圆角时,工件掉头装夹,其它情况不变。

圆角加工程序如下:

JZGR(程序名)

R1=164.29(倒圆角圆柱端面的直径值)

R2=135(倒圆角圆柱端面的z向起点)

R3=15(圆角半径值)

R4=1(圆角半径初始值)

R5=1(加工步距值)

T2D1(选择刀具及刀补)

M03S120(设定主轴转向及转速)

G00X=R1+6Z=R2+3(加工循环起点)

ST:(程序跳转标记符)

G00X=R1-R4*2-6(加工起始点)

G01G42Z=R2F0.3(Z向进刀、刀具半径补偿生效)

X=R1-k4*2(进给至圆角起点)

G03X=R1Z=R2-R4I0K=-R4(圆角加工)

G01Z=R2-R4-3(加工终止点)

G01G40X=R1+6(X向退刀、刀具半径补偿取消)

G00Z=R2+3(Z向退刀)

R4=R4+R5(圆角半径递增)

IFR4<=R3 GOTO ST(判断圆角是否加工完成)

M05(主轴停转)

M30(程序结束)

2.3关于程序设计的几点说明

(1)关于程序原点程序原点一般选择工件的对称中心,以简化编程;或者工件的设计基准上,以使加工引起的误差最小。该工件程序原点的设定如图5所示。

(2)关于G64指令G64指令为连续路径加工模式,不同数控系统的数控机床都有该加工模式,G64指令具有速度前瞻功能,控制系统预先确定几个NC程序段的速度,并使其尽可能地以相同的速度运行,避免不断加速、减速。为保证曲面的辊形精度,z轴进给步距设定非常小,为0.1mm。使用G64指令,有效避免了从一个程序段到下一个程序段的进给顿挫,保证加工顺畅。

(3)关于刀尖圆弧半径补偿为了避免出现过切或欠切现象,保证工件加工精度,数控车床刀尖圆弧半径补偿应注意以下五点:①必须正确地选择假想刀尖方位并在刀具补偿页内输入刀具的假想刀尖位置号码。车刀可供选择的假想刀尖方位有9种,如图6所示,其中箭头表示刀尖方向,“O”表示刀位点,“+”表示刀尖圆弧圆心。②必须在刀具补偿页内输入刀具的刀尖圆弧半径值。③加工过程中,进刀线和退刀线的长度必须大于刀具刀尖圆弧的半径。④不要在工件轮廓线上进行刀尖圆弧半径补偿的建立和取消,最好在工件轮廓线以外进行。⑤刀尖圆弧半径补偿指令G41/G42与G40必须跟在直线段上,否则会出现语法错误。

(4)关于R参数编程(宏程序)数控车床R参数编程(宏程序)应注意以下两点:①数控车削加工采用直径编程,由于曲线方程的X值为半径值,编制公式曲线的加工程序中的x坐标值应换算为直径值。②程序设计尽量具有通用性。相类似的工件,只需修改相应参数变量,即可满足数控加工要求。这样既缩短了编程时间又不易出错。本文辊型曲面加工程序适宜同一类型不同规格的矫直辊辊型曲面的加工;圆角加工程序适宜不同直径圆柱端面上的倒圆角加工。

3避免振刀的措施

为避免工件切削过程产生振动,笔者结合自己加工经验总结了以下几点:

(1)采用小圆弧半径刀具加工。该工件笔者曾尝试用球头车刀一次完成辊型曲面及两侧R角的加工,但是由于球头车刀R圆弧半径大,切削过程中与工件表面接触面大,加工产生的切削力大,加工过程中振动明显,发生啃刀现象。后改变加工工艺辊型曲面、R圆角分别用小圆弧半径刀具加工,振刀现象得到很大程度的缓解。

(2)心轴由活顶尖换为死顶尖顶紧。采取该项措施后,振刀现象消失。需要注意的是,死顶尖顶工件不要顶太紧,顶尖与工件中心孔处要涂加黄油润滑。

(3)为避免工件加工过程中松动,工件右端用双螺母拧紧,如图5所示。两螺母在拧紧后,螺母之间产生的轴向力,使螺母牙与螺栓牙之间的摩擦力增大从而防止螺母自动松脱。

4结语

综上所述,公式曲线类工件广泛应用与机械工业、航空航海等领域中,其精密加工技术是当前机械制造业重点研究的问题。文章对矫直辊的数控机床精密加工技术进行了详细的介绍,经过加工实践验证,该加工技术合理可靠,加工精密度满足加工技术要求,其加工技术对类似工件加工具有一定的参考价值。