挖掘装载机挖臂焊接变形及其控制

宋红兵+董文华+贾吉鹏

摘 要:本新型挖臂作为挖掘装载机的主要工作装置,在制造过程中更易出现焊接变形,从而对挖臂质量影响很大。通过分析焊接变形产生的原因,简单阐述控制措施,依据实践制定预防和变形矫正方法,从一些关键工艺上控制新型挖臂的精确度。

关键词:挖臂;焊接变形;焊接顺序

在现代工业社会飞速发展的今天,各种机械产品在不断的更新换代,工程机械产品作为工业建设的核心力量,更是加快其更新换代的步伐。为满足市场的要求一种新型多功能挖掘装载机得到开发,同时其新结构形式的挖臂的出现,给挖臂的焊接提出了新的课题。

一、概况

挖掘装载机作为一种多功能机械,其挖臂结构较传统挖掘机挖臂结构差异较大,在制造过程中易出现焊接变形,造成在装配过程中,装配困难,使用过程中,出现开裂现象。通过一定的措施保障,消除和减少上述质量问题。

二、焊接变形原因浅析

结构件焊接变形的原因:一方面是因为构件受热不均匀引起的温度应力变形,即不均匀的受热产生不均匀的膨胀导致的变形; 另一方面由于受结构件本身的结构要求,造成结构件在构成时不能一直是箱型结构,会存在悬臂梁结构等,造成悬臂梁部分发生弯曲变形。再一方面是残余应力变形,也就是当不均匀温度场所造成的内应力达到钢材的屈服极限,使局部区域产生塑性变形,当温度恢复至原始均匀状态后,就产生了新的内应力,伴随这种内应力而发生了形变。

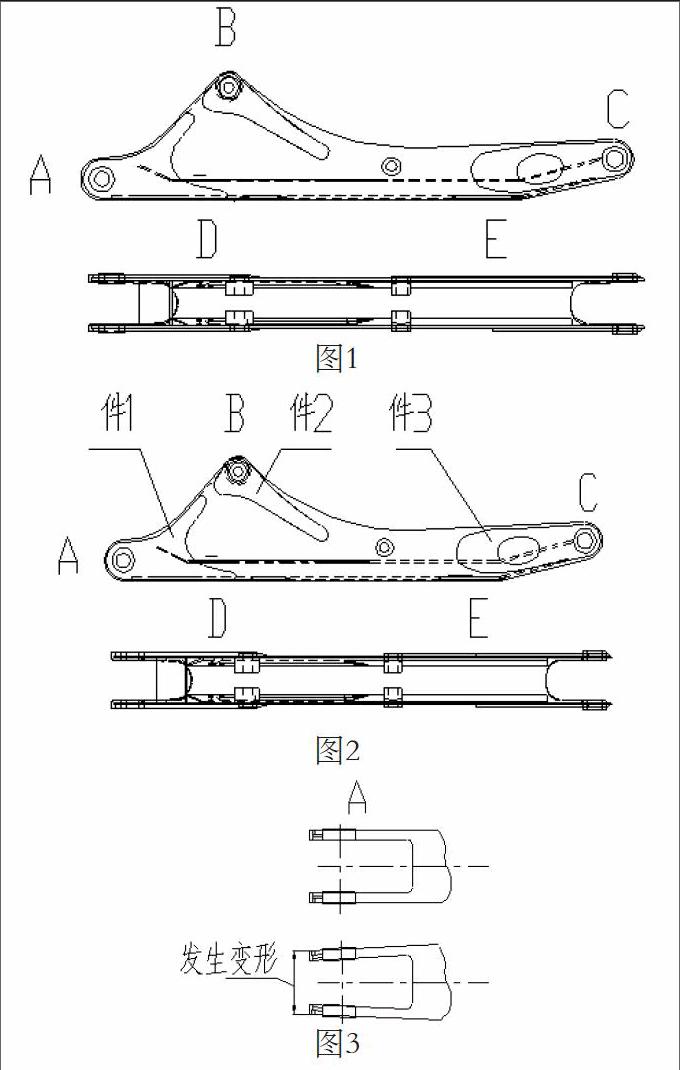

对挖臂结构形式(简图如图1所示)进行分析:1、在挖臂左右侧板外侧有多个零部件(如图2所示),这些零部件在焊接的时候,容易出现局部变形,从而影响到下道工序的顺利进行;2、在挖臂下端D-E段为箱型结构形式,虽然此结构形式焊接变形较小,在焊接中得到普遍应用。但是,由于挖臂下端为细长结构,由于焊缝长度较长,加上焊接过程中焊接顺序和方向的控制不好,也会使整个挖臂出现扭曲变形。3、在挖臂的三个端点分别为:A、B和C三个关键的铰接孔,三铰接孔均处在悬臂位置,在焊接过程中容易出现变形(如图3所示),致使开当尺寸不易保证,造成后续镗孔加工的难度。通过分析了解其原因所在后,我们便有的放矢地进行重点控制。

三、控制焊接变形的措施

根据对挖臂结构特点和焊接过程中容易出现的变形的分析,将从以下几点对挖臂焊接变形进行控制:

(一)合理安排点焊顺序和位置

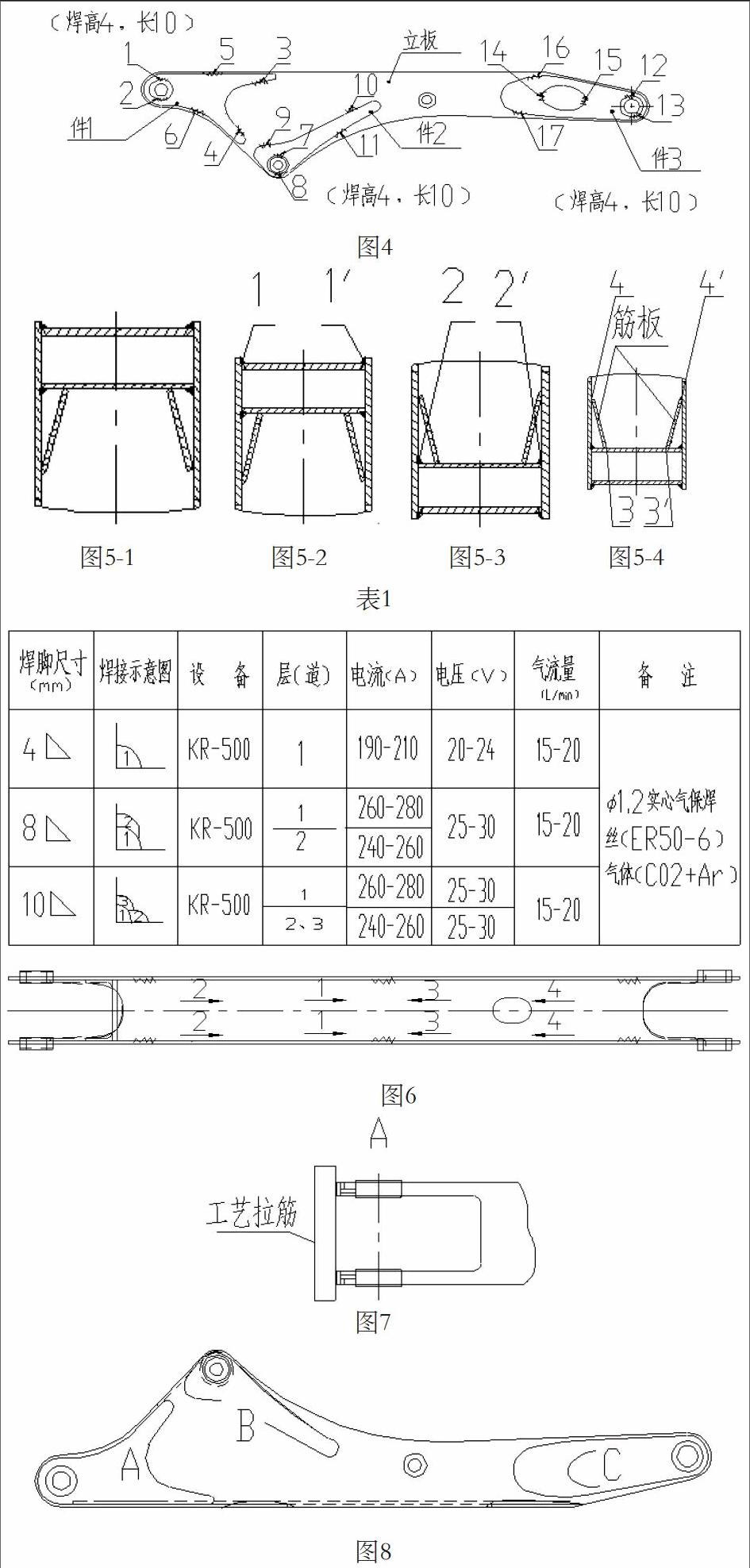

根据挖臂结构特点,在挖臂左右侧板外侧有多个零部件。分布在三个关键铰点孔(A、B和C)的周围,这些零部件的焊接将直接的影响到整个挖臂的尺寸。在点焊时按如下步骤进行(如图4所示):

(二)合理安排焊缝的位置

安排焊缝尽可能对称于截面中性轴,或使焊缝接近中性轴,这样对减少梁、柱类结构部位的挠曲变形有良好的效果. 焊缝对称于中性轴有可能使焊縫所引起的挠曲变形相抵消。同时在焊接的时候,避开两条焊缝的叠加焊接。由于挖臂结构的需要(剖面如图5-1所示)。所以,在焊接时先焊焊缝少的一侧。先对称地焊接1和1焊缝(如图5-2所示),此时将产生较大的下挠弯曲变形并增加刚性,再按图(如图5-3所示)位置焊接焊缝2和2,产生上拱弯曲变形,最后按图(如图5-4所示)的位置焊接筋板和两侧板的焊缝3和3,焊缝4和4,产生另一个上拱变形,这样通过下挠和上拱两者之间的相互反向作用,使弯曲变形基本抵消。

(三)合理选择焊接方法和焊接工艺参数(表1)

选用线能量较低的焊接方法,可有效防止焊接变形。再挖臂点焊时采用φ1.2实心气保焊\n丝(ER50-6)\n气体(C02+Ar)焊高4,电流190-210A,电压20-24V;焊接加强板时采用焊高8,电流260-280 A,电压25-30 V;在整体满焊时采用焊高10,电流260-280A和240-260 A,电压25-30 V。点焊时一般只起到对工件的初步的固定和定位作用,进行定位焊时,在保证焊实的情况下,尽量减少能量的热输出,这样有利于减小在零部件还未固定时造成的局部变形,当工件逐渐的得到固定时,在进一步提高相应得焊接参数,以满足焊接的熔透和强度,将各部件焊接牢固。从而保证挖臂强度的需求和产品质量。

(四)选择合理的焊接顺序

焊接时按照图6中1~4 的顺序,在焊接过程中构件的惯性矩基本上保持不变,上下对角焊缝所产生的挠曲度变形可以抵消,构件保持平直。同时有利于热输入量的平衡,大大减小变形的发生。

(五)采用刚性固定法

由于挖臂三个关键铰接点都处在容易变形悬臂梁的部位,造成开当不一致的现象,而这一部位采用其它方法均不好控制其变形,所以采用没有反变形情况下,将构件两端开当处增加工艺拉筋进行固定(如图7),来限制焊接变形。 待工件冷却时效处理过后,再拆除工艺拉筋。这样就有效的保证了尺寸要求。

(六)工作事前、事中、事后的检测控制

为了保证焊接的正确性,在焊接之前,首先要对结构下料件的尺寸和平整度等进行检查,看是否满足要求,达到标准。在组焊过程中要时刻关注部件的各项尺寸要求,对其中心线、标高、长度等情况进行检测、校正。施焊过程中要随时观察、检测,发现问题,立即采取措施补救。 施焊后,要对其再次测量、矫正。

四、矫正焊接变形措施

焊接后发现构件出现变形,应进行矫正,其方法有:

(一)机械矫正

利用外力使构件产生与焊接变形方向相反的塑性变形,使两者相抵消。 对挖臂主要采用10mm 以下的厚板材,用锤击法可以延展焊缝及其周围压缩塑性变形区域的金属,达到消除一定焊接变形的目的。

(二)火焰矫正法

利用火焰局部加热所产生的压缩塑性变形,使较长的金属在冷却后收缩,来达到矫正的目的。由于挖臂的三个铰接点的开当尺寸不易保证,虽然经过刚性固定方法防止变形,但是,由于冷却时效处理时间不够,当拆除工艺拉筋后,仍然出现变形,这时就可采用火焰矫正法在A、B和C三个区域进行矫正(如图8)。

五、结论

实践表明,通过以上的预防控制措施和矫正修复,能使挖臂符合要求,满足产品质量的标准。

参考文献:

[1]孙云飞,徐武彬,花庆宝,王俊梁,李冰.装载机动臂焊后变形矫正影响因素研究[J].机械研究与应用,2016(01):49-50.