煤化工尾气脱碳与低温甲醇洗集成工艺对比分析

叶 涛,吴 蒙,刘素丽,梁雪美

(神华宁夏煤业集团有限责任公司,宁夏银川 750411)

煤化工尾气脱碳与低温甲醇洗集成工艺对比分析

叶 涛,吴 蒙,刘素丽,梁雪美

(神华宁夏煤业集团有限责任公司,宁夏银川 750411)

随着国内大型煤化工快速发展,特别是煤制油项目的规划建设,随之带来了一些亟待解决的重要难题,即项目的投资大、工艺流程长且复杂、污染严重、工艺物料繁多等问题。本文提出煤制油项目低温甲醇洗集成优化工艺,就工艺流程长且复杂、工艺物料繁多等问题进行探讨,对尾气脱碳与低温甲醇洗集成优化工艺进行技术经济对比分析,为今后规划项目煤制油工艺设计、技术方案论证提供初步的思路和见解。

尾气脱碳;低温甲醇洗;集成;对比分析

神华宁夏煤业集团有限责任公司400万吨/年在建煤炭间接液化项目[1]、内蒙古伊泰煤制油有限责任公司在建500万吨/年煤基合成油项目、潞安集团540万吨/年在建煤制油项目等大型煤制油项目中合成油尾气处理工艺基本都采用MDEA工艺脱碳技术[2]。从目前伊泰16万吨/年煤制油项目的实际运营及以后的生产运营方面看,MDEA工艺是成熟的、可靠的生产工艺[3],但是整条工艺生产线上却增加了一个生产单元、一种物料介质、一个污染排放口、一套生产管理操作管理。

中国是全球最大的煤炭生产国和消费国,煤炭占所有一次性能源消耗量的70%,80%以上的电厂使用煤炭发电[4]。据BP集团2013年7月发布的《BP世界能源统计年鉴》显示[5],2012年中国煤炭消费量为1 783.3百万吨油当量,同比增长6.1%,在全球煤炭消费总量中的比例首次超过50%,达到50.2%。随着国家提出“煤炭资源高效利用”的十二五规划,对煤炭资源转化提出的要求越来越高,为了节省投资、高效利用、合理规划煤制油项目,针对本公司在建煤制油项目情况,就现有的MDEA尾气脱碳与低温甲醇洗工艺集成进行技术经济性对比分析,为今后规划项目煤制油工艺设计、技术方案论证提供初步的思路和见解。

1 MDEA尾气脱碳与低温甲醇洗集成工艺流程对比分析

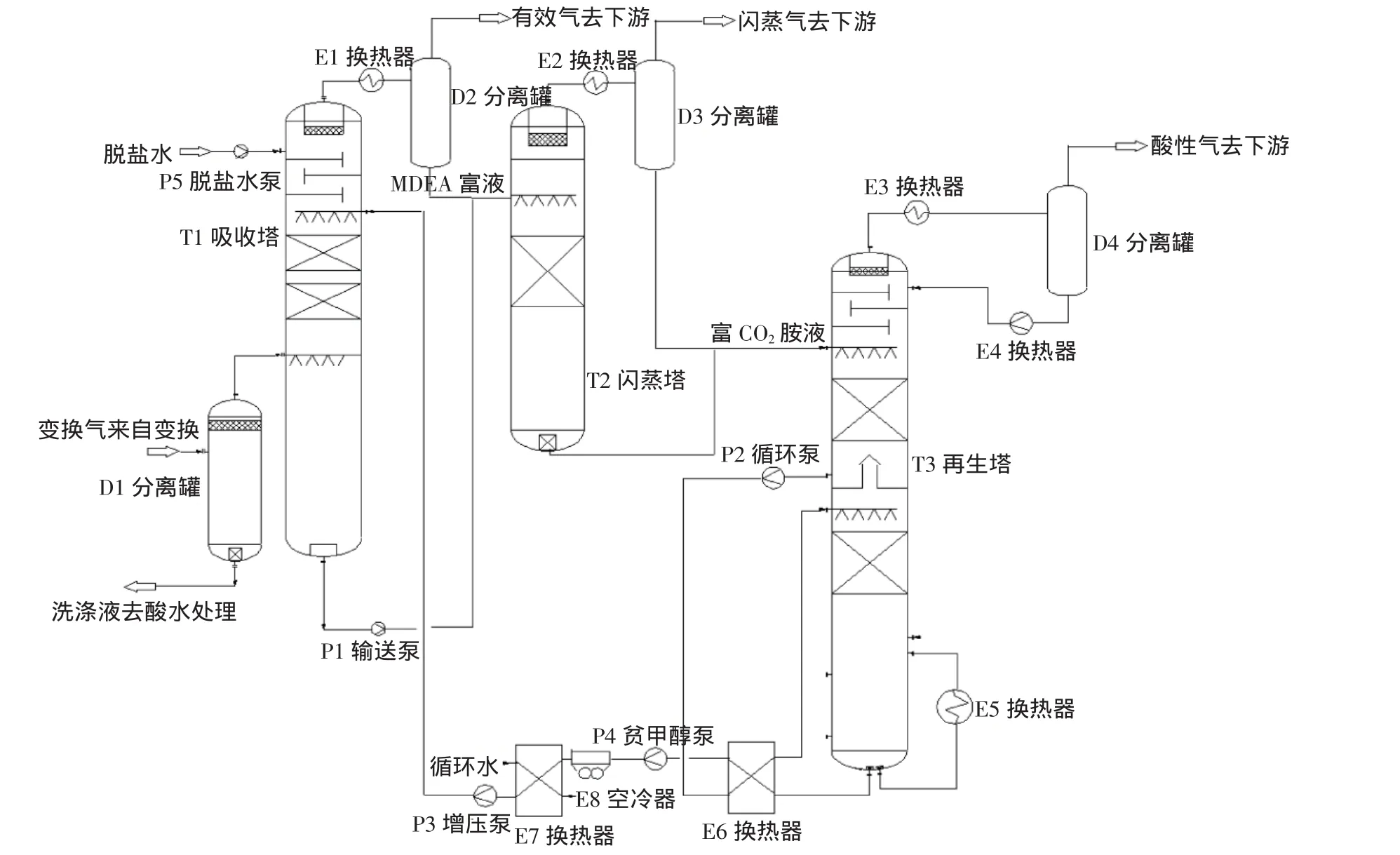

1.1 MDEA脱碳尾气工艺简易流程

合成油尾气经变换后进入MDEA脱碳单元进行处理,即来自变换单元的变换气进入吸收塔,吸收气体中的CO2气(R2NCH3+CO2+H2O=R2CH3NH+HCO3-),经洗涤后的净化气通过冷却、分离、干燥送往PSA装置制氢;富胺液进入闪蒸塔释放有效气(CO,H2,少量CO2气)后进入热再生塔;在热再生塔顶部减压释放CO2尾气去后续的尾气处理系统排入大气,从塔中部抽出贫液作为吸收塔的吸收剂,完成整个循环(见图1)。

自1953年MDEA工艺被开发后,就一直是化工工艺尾气处理的主要工艺,但在整条煤制油工艺生产线上,为了控制油品合成尾气中的CO2含量,增加此处理工艺,同时也增加了人力、设备、物料、电耗、水耗等大量的投资,以及后续的生产运营管理和检维修费用。为此,增加了整个煤制油工艺技术配置的复杂性和工厂的投资费用。

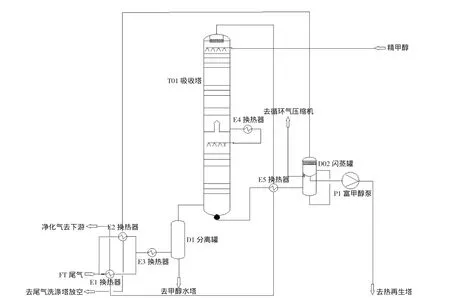

1.2 低温甲醇洗集成工艺简易流程

图1 MDEA脱碳尾气工艺简易流程

图2 低温甲醇洗集成工艺简易流程

目前,煤基合成油项目中,为了使得合成油所需净化气达到指标(总硫含量小于0.1 mg/L,HCN含量小于0.1 mg/L,NH3含量小于0.1 mg/L,装置压降小于3 MPa,H2+CO有效气回收率大于99.5%,CO2浓度小于0.5%),粗煤气的净化气处理工艺基本都采用低温甲醇洗工艺,将MDEA尾气脱碳装置与低温甲醇洗装置进行集成提供了可能。低温甲醇洗集成工艺方案(见图2),与传统的煤制油项目中尾气处理工艺相比,此方案去掉了一套MDEA装置,只需要在低温甲醇洗装置内增加很少的设备,用的吸收剂也是低温甲醇洗装置中的甲醇,不需要消耗其他的物料,即油品合成尾气经变换、冷却后进入增加的吸收塔,净化后的净化气送去PSA装置(不用进行干燥);富甲醇送去净化装置固有的中压闪蒸系统,释放有效气(CO,H2,少量CO2气)经压缩机送往系统中循环利用;后续的解析、热再生完全依托固有的低温甲醇洗装置处理,完全可以满足油品合成尾气工艺指标。根据德国林德公司对尾气处理工艺的研究,气体组分可能会波动产生C5以上的物质,将会影响到低温甲醇洗装置的吸收效果,会造成去F-T合成装置的合成气指标不合格。因此,控制好油品合成尾气中组分是此集成工艺技术的关键因素。

由此可见,尾气处理与低温甲醇洗技术集成工艺会减少煤制油装置的投资、工艺装置数量、物料种类、生产运营及维护费用,并且会达到装置“安、稳、长、满、优”要求。

2 MDEA尾气脱碳与低温甲醇洗集成技术经济对比分析

2.1 装置投资和操作费用对比分析

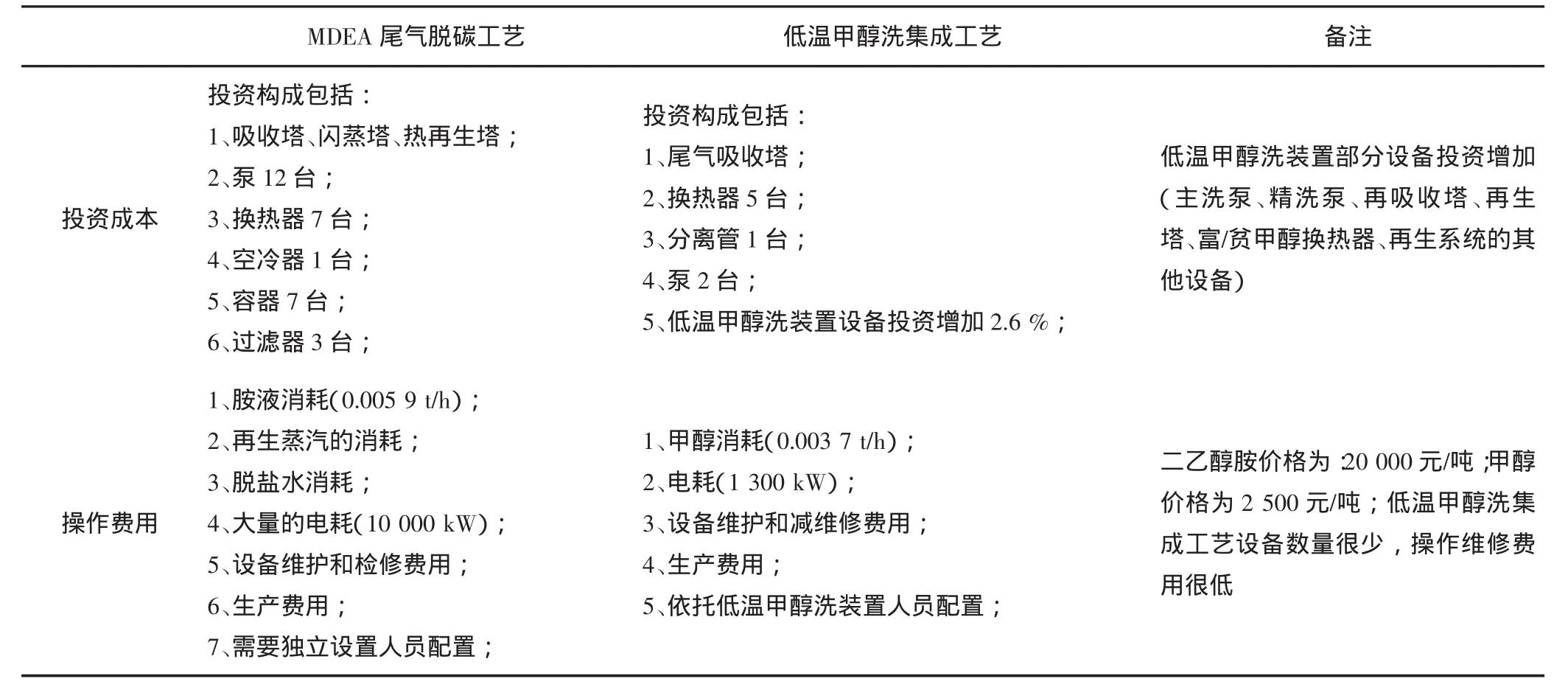

从装置投资成本可以看出,煤制油项目中低温甲醇洗集成工艺设备数量远远低于单独设置MDEA尾气脱碳装置,大大节省了装置设备投资。从操作费用对比分析,单独设置MDEA脱碳工艺在胺液消耗、再生蒸汽消耗、脱盐水消耗、电耗、设备维护和检修费用、人力资源费用等生产操作费用上都远远高于低温甲醇洗集成工艺。因此低温甲醇洗集成工艺的各项指标都优于单独设置MDEA尾气脱碳工艺,具体对比分析(见表1)。

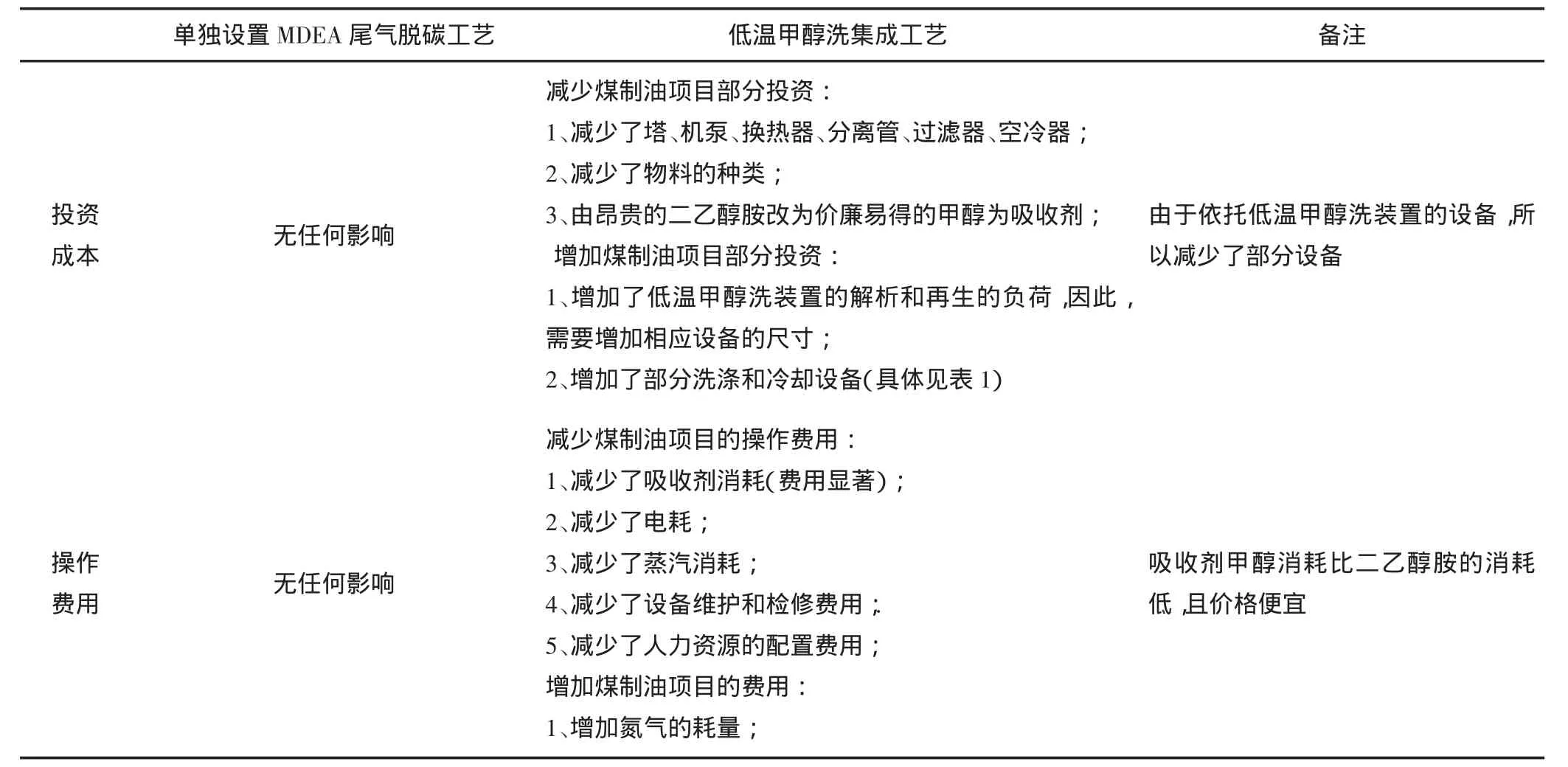

2.2 单独设置MDEA尾气脱碳工艺与低温甲醇洗集成工艺对煤制油项目投资的对比分析

采用低温甲醇洗集成工艺,可以去掉一套MDEA脱碳装置,并且在低温甲醇洗装置只增加了很少的一部分设备,富甲醇的处理完全依托低温甲醇洗装置的设备,不会增加额外的操作人员配置,并由价廉易得的吸收剂甲醇取代昂贵的二乙醇胺。对于操作费用,对整个煤制油项目来说,减少了吸收剂、电、脱盐水、蒸汽等物料的耗量,也大大减少了设备的维护和检修、人力资源配置的费用。具体对比分析(见表2)。

3 MDEA尾气脱碳与低温甲醇洗集成工艺技术风险对比

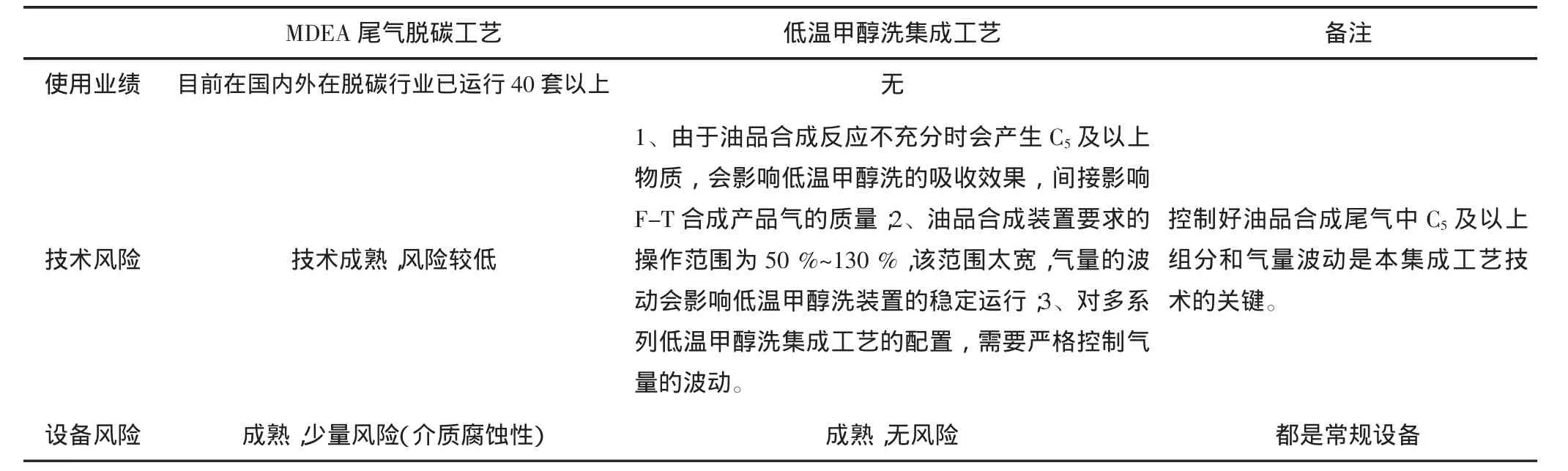

目前,国内外已有超过40套以上的尾气脱碳工艺应用,且工艺技术成熟,但是低温甲醇洗集成工艺还未有成熟业绩。因此,从使用业绩和技术成熟角度而言,单独设置MDEA尾气脱碳工艺优于低温甲醇洗集成工艺。两种工艺设置对比分析(见表3)。

表1 装置投资和操作费用对比分析

表2 单独设置MDEA尾气脱碳工艺与低温甲醇洗集成工艺对煤制油项目投资的对比分析

表3 MDEA尾气脱碳与低温甲醇洗集成工艺技术风险对比

4 结论和建议

采用低温甲醇洗集成工艺,还未出现工业化运营装置,缺少运行经验,技术风险较大,但是从大型煤制油项目固定投资的角度、生产运营角度确实是有很大的优势,尤其是面对当前国内煤制油项目越来越热,项目规模越来越大,面对国家对煤炭的高效利用和项目投资成本控制的要求越来越高,有必要选择国内具有广阔发展前景的新工艺技术,因此建议新建煤制油项目中,油品合成尾气处理工艺采用低温甲醇洗集成工艺。

[1] 李明忠,曲照贵.神华宁煤煤间接液化项目出油[J].中国石油和化工,2017,(1):78.

[2] 杨海燕.分离CH4/CO2的吸附剂研究[D].哈尔滨:东北农业大学,2013.

[3] 张弛.一种新型的气体脱硫和尾气处理工艺[J].广州化工,2014,42(10):127-129.

[4] 王世文.中国煤炭消费、生产的现状与挑战[J].经济问题,2011,(11):38-41.

[5]《BP世界能源统计年鉴》发布揭能源市场三大新趋势[J].中国石化,2013,(7):5.

The comparative analysis on the exhaust decarbonization and low temperature methanol purification integration process in the coal chemical industry

YE Tao,WU Meng,LIU Suli,LIANG Xuemei

(Shenhua Ningxia Coal Group Ltd.,Yinchuan Ningxia 750411,China)

As the development of the coal chemical industry in domestic,especially the construction of coal to liquids(CTL)project,some important problems need to be solved urgently, just like large investment,long and complex process flow,severe pollution,various process materials.This paper has give a comparative analysis on the process of low temperature methanol purification integrated optimization and the exhaust decarbonization,and provide a preliminary ideas and opinions on the CTL process design and technology scheme comparison.

exhaust decarbonization;low temperature methanol purification;integration;comparative analysis

TE665.3

A

1673-5285(2017)05-0134-05

10.3969/j.issn.1673-5285.2017.05.032

2017-04-05

叶涛,男(1985-),宁夏人,研究生,工程师,毕业于常州大学化学工艺专业,现从事神华煤制油项目的设计、优化、管理、建设等相关工作。