采场跨度优化数值模拟研究

叶树学,陶 磊,胡京涛

(长沙有色冶金设计研究院有限公司, 湖南 长沙 410019)

采场跨度优化数值模拟研究

叶树学,陶 磊,胡京涛

(长沙有色冶金设计研究院有限公司, 湖南 长沙 410019)

采场跨度是影响采场结构稳定性的重要因素。为确定采场回采的最优跨度,以矿山实际地质条件为基础,借助FLAC3D数值计算软件,分别对采场跨度为6,8,10 m和12 m 4种情况进行数值模拟,并从最大主应力、垂直方向沉降及塑性区3方面对不同跨度情况进行对比分析,最终确定采场回采最优跨度为8 m。

采矿跨度;数值模拟;采场沉降

1 矿山概况

某铝土矿山某采场下分段位于北区1150分段和1160分段之间,采场标高确定岩体埋藏深度为220 m,矿体沿走向长50 m,沿倾向为70 m,矿体平均真厚度为4.43 m,倾角8°左右。矿块呈似层状单斜产出,总体倾向北西,倾向为330°~340°。采场周边地质构造整体比较简单,南部为F32断层,北部为F19断层的红花寨矿块。采场属沉积型铝土矿床,含矿岩系为下石炭统大塘组(C1d)。含矿岩系厚度具明显二分性,上段为含铝岩系,下段为含铁岩系。上段含铝岩系(C1d2)由粘土岩、黄铁矿、铝土岩、铝土矿等组成,为铝土矿矿体的产出层位,具工业价值的铝土矿矿体产于含铝岩系中。

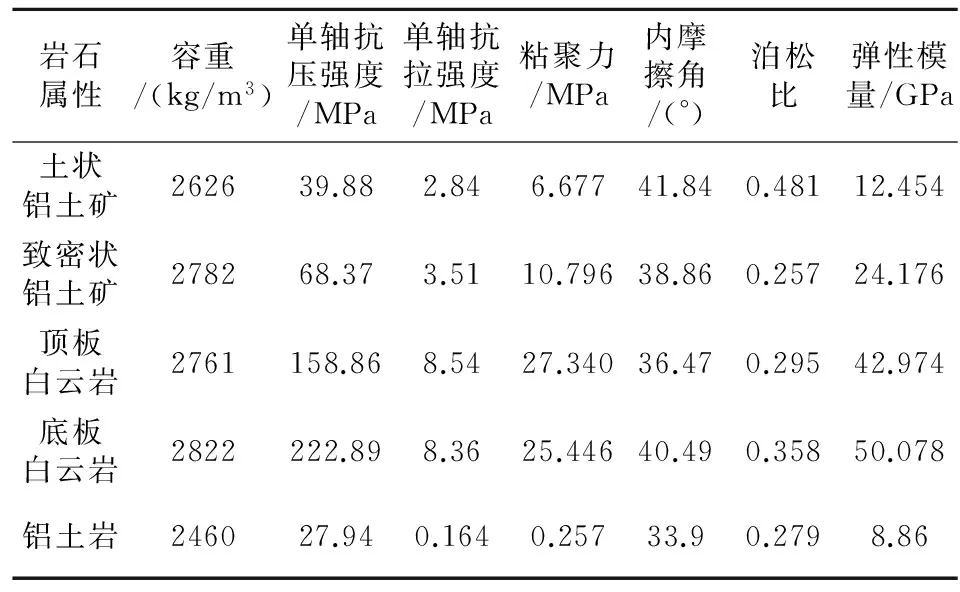

为准确获得铝土矿床的物理力学性质,在现场在矿体、上下盘围岩等具有代表性的位置及非爆破开挖方式产生的大块上进行取样,以减少爆破损伤对岩石力学性质的影响。并在实验室进行一系列岩石力学物理力学试验,确定矿床相关岩体的岩石物理力学参数(见表1)。

表1 试验所得岩石物理力学参数

2 FLAC3D数值模拟方法

在采矿、水利和地下工程中,经常会遇到岩石力学问题,这些问题包括确定工程开挖前后的应力和位移及其在开挖过程中力学参数的变化,以便为设计和施工提供可靠的依据。已有的岩石力学理论解只能解决圆形或椭圆形硐室等简单工程形状的问题,对于几何形状复杂的硐室或采场只能用数值方法来近似求解。

FLAC3D数值模拟软件是一款连续介质力学分析软件,它的基本分析原理是源于流体力学的拉格朗日差分法。包含11种材料本构摸型、5种计算模式和多种单元形式及边界条件,可以模拟岩土体的多种施工工况,具有诸多优点:

(1) 采用混合离散法,所有的应力、应变等变量均在网格划分后的四面体上进行,而六面体单元上的变量可通过加权平均计算得到,采用此法来模拟土体材料的塑性破坏和塑性流动;

(2) 采用有限差分法,无论是非线性本构关系还是线性本构关系,其实质上并无差别,只需根据已知的应变增量就可以很方便地求出应力增量和不平衡力,无需形成刚度矩阵,也无需推导大变形本构模型;

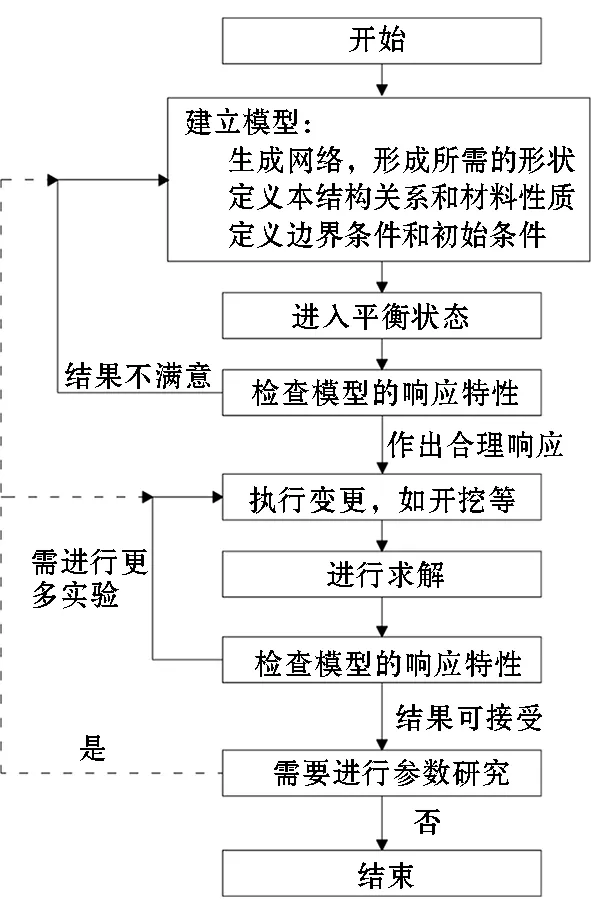

(3) 在求解过程中通过增加阻尼力来使系统运动衰减至平衡状态,采用此法在处理不稳定问题时不会遇到数值上的障碍。采用FLAC3D软件对岩体进行摸拟的计算流程见图1。

3 采场跨度数值模拟结果及分析

3.1 最大主应力分析

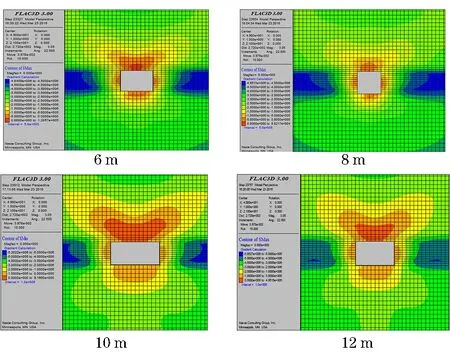

4种不同跨度的采场剖面最大主应力分布云图见图2。通过对比分析,可得如下结论:

图1 FLAC3D计算流程

图2 各方案最大主应力分布云图

(1) 采场的开挖会引起周围区域的应力重分布,采场的顶板和相邻矿房位置呈现出一定的应力集中现象。

(2) 当跨度为6 m、8 m时,顶板最大主应力值分别为0.088 MPa、0.125 MPa,二者均处于拉应力状态,且应力集中范围较小,说明采场处于稳固状态;当跨度增加到10 m时,最大主应力值为0.405 MPa,呈现为拉应力状态,处于护顶矿壁极限抗拉强度值附近,但直接顶板部分岩体破碎不稳固,在该拉应力作用下可能发生破坏,因此顶板围岩存在一定程度的失稳危险;当跨度增加到12 m时,最大主应力值为0.9 MPa,呈现为拉应力状态,且其值远大于抗拉强度,说明采场顶板处一定发生剪切破坏或拉伸破坏。

(3) 随着采场跨度的增加,相邻矿房部分处于较大压应力范围内,但该值没有超过岩体的单轴抗压强度,不足以造成采场围岩的屈服破坏。

3.2 垂直方向沉降分析与比较

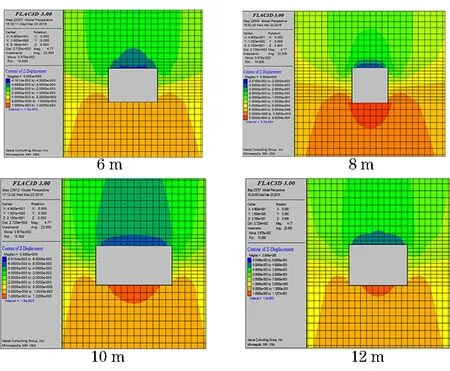

4种不同跨度的采场剖面垂直方向位移分布云图见图3。通过对比分析,可得如下结论:

图3 各方案垂直方向位移云图

(1) 采场开挖之后,顶底板都出现不同程度的位移变化,其中顶板主要呈现出下沉现象,而底板则呈现出底鼓现象。

(2) 当跨度为6,8,10,12 m时,顶板沉降量最大值分别为0.98 cm、1.14 mm、1.3 cm、1.47 cm,其值较为接近,因此可以认为在单纯开挖一个矿房时,跨度的增加对顶板的沉降量没有太大的影响;从垂直沉降的影响范围来看,跨度从10 m增加到12 m后,影响范围有了很大的变化,因此可以认为12 m的跨度将引起大范围的沉降,对矿体开采不利。

(3) 因为该矿埋深较浅,地应力较小,底板的底鼓现象并不严重,在实际工作中该影响可忽略不计。

3.3 塑性区分析与比较

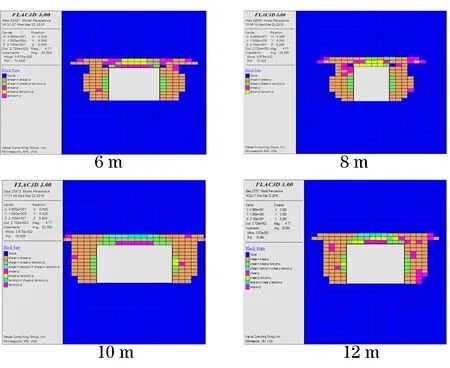

4种不同跨度采场的剖面塑性区分布云图见图4。通过对比分析,可得如下结论:

图4 各方案塑性区分布云图

(1) 采场开挖后,采场顶底板及两帮均出现不同程度的塑性区,但随着开挖跨度的增加,两帮塑性区范围几乎没有改变,而采场顶板的塑性区范围则有所扩大,说明随着采场跨度的增加,顶板容易发生剪切破坏,需要加强顶板的支护工作。

(2) 当采场跨度为6 m、8 m时,护顶矿壁和直接顶板塑性区表现为shear-p、tension-p,即为弹性,小范围区域内出现剪切破坏区域(shear-n),因此可以认为该范围内岩体在荷载作用下仍处于弹性变形阶段,但开挖区域周边围岩经历过应力峰值,说明顶板仍处在较为稳固的状态,局部破碎区域需要加强支护;当采场跨度为10 m、12 m时,护顶矿壁和直接顶板出现剪切破坏的区域(shear-n),且直接顶板与间接顶板的接触面上出现复合破坏区域(shear-n、tension-n),此时采场已经处于失稳状态。

4 结 论

FLAC3D软件针对采场跨度分别为6,8,10 m和12 m 4种情况,分别进行数值模拟分析,从最大主应力方面考虑,当跨度增加到10 m时,矿壁围岩存在一定程度的失稳危险;从垂直方向沉降方面考虑,当跨度增加到12 m时,将引起大范围沉降;从塑性区分布方面考虑,当跨度增加至10 m时,围岩出现大范围剪切破坏及部分复合破坏,采场易失稳;综合可得,采场极限跨度为8~10 m区间内,为保障一定的安全边际,确定采场跨度的最优值为8 m。

[1]李启月,刘 恺,李夕兵.基于协同回采的深部厚大矿体分段充填采矿法[J].工程科学学报,2016(11):1515-1521.

[2]牛 勇,李克钢.房柱采矿法采场结构参数优化理论研究及应用[J].黄金科学技术,2015(06):75-80.

[3]许振华,乔 兰.深井硬岩矿山采场结构参数优化的数值模拟研究[J].中国矿业,2014(03):84-87.

[4]刘 冬,金长宇,夏自锋,等.焦家金矿破碎矿体采场进路的跨度优化研究[J].金属矿山,2014(02):18-21.

[5]董金奎,冯夏庭,张希巍,等.地下采场破碎岩体稳定性评价与参数优化[J].东北大学学报(自然科学版),2013(09):1322-1326.

[6]黄英华,焦文宇,唐绍辉,等.充填体下隔离中段采场结构参数优化[J].湖南科技大学学报(自然科学版),2012(04):11-17.

[7]石 飞.采场跨度优化有限元模拟研究[J].有色冶金设计与研究,2012(05):6-9.

[8]申 延.寺庄矿区工程岩体稳定性及采场合理跨度研究[D].长沙:中南大学,2012.

[9]彭 康,李夕兵,彭述权,等.基于响应面法的海下框架式采场结构优化选择[J].中南大学学报(自然科学版),2011(08):2417-2422.

[10]刘洋树,李安平,王 刚,等.VCR法采场结构参数优化的相似模型实验[J].有色矿冶,2011(02):10-15.

[11]叶海旺,常 剑,周 磊.基于FLAC(3D)的采场结构参数优化[J].金属矿山,2010(12):6-8,26.

[12]李夕兵,刘志祥,彭 康,等.金属矿滨海基岩开采岩石力学理论与实践[J].岩石力学与工程学报,2010(10):1945-1953.

[13]刘培正,张传信,胡永泉,等.厚大矿体分段空场嗣后充填采场结构参数优化研究[J].金属矿山,2009(11):10-13,123.

[14]薛美英.超大跨度采场结构参数优化研究[J].矿业研究与开发,2016,36(09):14-18.

[15]张海波,李示波,张 扬,等.金属矿山嗣后充填采场顶板合理跨度参数研究及建议[J].金属矿山,2014(06):21-24.

[16]翟会超,闫满志.壁式削壁充填法采场顶板临界跨度计算[J].岩土力学,2013(S1):337-339.

[17]姚高辉,吴爱祥,王洪江.白牛厂矿节理化岩体力学参数与采场安全跨度评价[J].矿业研究与开发,2010,30(04):59-62.

2017-03-29)