机车转向架落车装置的设计与应用

蒋慧兰+徐光炎

摘 要:介绍机车转向架落车装置的设计概况、主要结构及工作原理。

关键词:机车转向架;落车装置;结构;设计

1 概述

内燃、电力机车是我国铁路运输的主要干线机车,担负着繁忙的客运和货运牵引工作。为适应铁路工业的跨越式发展,不断提升产品制造质量,提高生产效率,充分体现以“装备保工艺,工艺保质量”的制造理念,筆者深入生产现场,了解掌握转向架落车过程中的操作要点和工艺要求,设计制作了机车转向架落车装置,该台位适用于中车戚墅堰机车有限公司(以下简称戚墅堰公司)生产的电力机车和内燃机车各种车型(DF11、DF8、DF8B、DF8CJ、DF11G、GKD2、GK2C等),改进目前机车落车状态,使生产制造工艺更合理可靠。

2 结构简介

本落车装置能满足各种车型转向架落车要求。

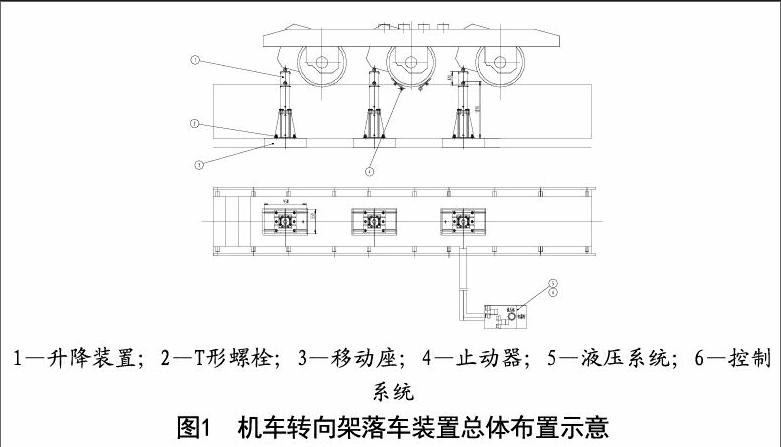

该落车装置主要由升降装置、T形螺栓、移动座、止轮器、液压系统、控制系统组成。满足各种车型转向架落车时各零部件调整要求;升降装置能单个升降,也可整体升降;移动座适应不同轴距转向架落车。升降装置采用了液压系统,保证系统压力的稳定和可调,满足了生产制造中对升降调整的要求。图1为机车转向架落车装置总体布置示意图。

3 生产操作流程

转向架由一个构架和三个轮对组组装而成,构架在轮对组上方,在组装过程中,首先将轮对电机落放在地沟的轨道上,牵引电机的一端与轮对的车轴相连,然后用升降装置将电机部分支撑住,再落放构架,构架带着的电机悬挂部分与电机相连,在组装过程中,利用升降装置可对电机进行高度调整,使落放构架的过程顺利进行,构架与轮对组连接后,降下升降装置,转向架的落车完成;当机车的轴距发生变化时,利用移动座根据机车的轴距相应的调整位置。

4 主要部件的设计概况

4.1 升降装置

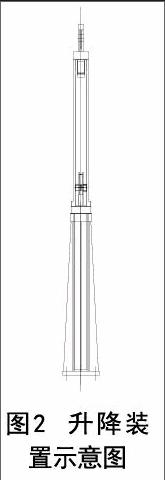

由于各型机车轴距及外形尺寸不尽相同,因此,升降装置设计成顶紧力可调,根据不同的产品要求调整升降装置位置,以满足各型机车转向架的装配生产要求,达到多用的目的。组装时,将轮对落放在地沟的轨道上,将电机部分升高支撑住,三个升降装置为一组,能单独控制,保证组装过程中各个轮对电机的调整。图2为升降装置示意图。

4.2 移动座

升降装置通过T形螺栓与移动座连接,根据车型不同调整每个升降装置之间的距离,适应不同机车转向架的组装生产。

4.3 止动器

轮对电机落放在地沟的轨道上后,止动器卡住车轮,相对固定轮对,保证轴距尺寸。

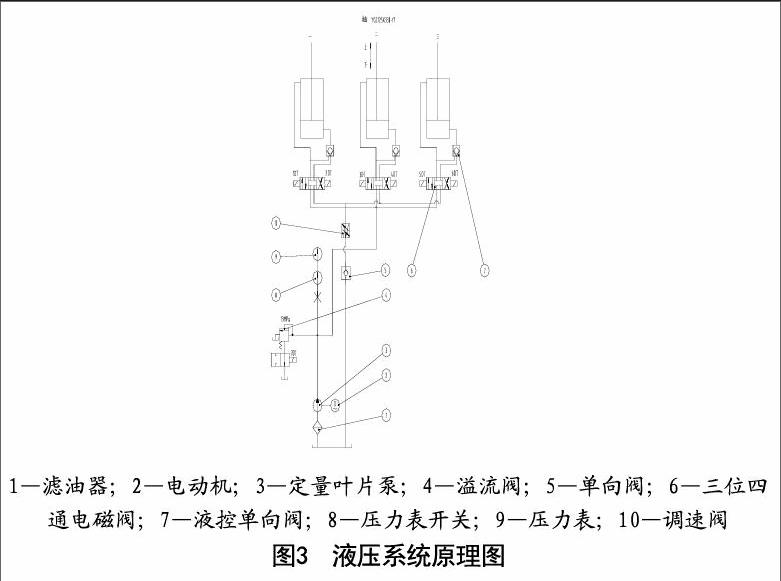

4.4 液压系统

采用液压系统能使整个装置工作平稳,根据组装所需对压力进行调整, 满足组装过程要求。整个液压系统由一个液压站组成,液压系统由电动机、油泵、升降油缸、控制阀及油箱、油管等辅助元器件组成,满足了装配过程的工艺要求。液压系统原理和工作过程见图3 。

油泵采用定量叶片泵,控制元件由单向阀、液控单向阀、电磁换向阀以及固定在多联液压集成底板上的调速阀、压力表、压力表开关等组成,配套的管接头与管路将油箱及各液压元件、执行元件按要求组合成液压传动系统和控制系统。按工艺要求,经设计计算,确定液压系统的主要技术参数如下:

系统工作压力:12Mpa

系统最高压力:16 Mpa

电动机功率:7.5kw 1440r/min

定量叶片泵的额定流量:26L/min

液压缸活塞杆的移动速度:

0~15mm/s(可无级调速)

液压缸的活塞行程与缸径:330×φ125mm

为了保证系统的安全可靠和操作方便,在每个升降装置上均装有电气互锁控制按钮,既可同时操作,也可单独操作。

5 安装调试

升降装置、T形螺栓、移动座组装联接固定在一起。安装时,必须控制和保证升降油缸的活塞杆中心线与工作面的垂直度,整个装备放置的地面应平整坚实,能承受较大的压力。液压站和电器柜放置在墙边地面上,安装后,对管路油箱清洗一次,因升降装置位置需移动,按移动最远点设定软管的长度,组装后,各活动部件运动灵活。在液压系统调试时,通过对溢流阀、调速阀等一系列元器件的调整,将系统的主要参数一一调定至设计数值,使整个液压系统处于稳定有效、安全可靠的工作状态。

6 结语

机车转向架落车装置已于2009年8月正式投入生产一线,经过一段时间的使用,该装置运行稳定,产品装配质量得到了有效地保障,工人使用操控方便且安全可靠,大大减轻了操作者的劳动强度,完全能满足电力、内燃机车等各型机车的转向架装配,达到了设计目的,满足了工艺要求,取得了预期效果。