油气管道用高强钢在线切割技术国内外对比分析

徐葱葱,姚学军,马江涛,谭笑

油气管道用高强钢在线切割技术国内外对比分析

徐葱葱,姚学军,马江涛,谭笑

中国石油管道科技研究中心(河北廊坊065000)

随着油气管道的快速发展,高强钢、大口径、高壁厚管道越来越多地应用于油气管道输送系统,在极大地提高了管道运输能力的同时,对油气管道抢修切割也提出了更高的要求。在切割大尺寸、高钢级管道时,常规的一些切割方法具有切割速度慢、适用管径小等缺点,已难以满足需求。基于国内外标准分析的基础上,通过对比分析机械切割、火焰切割、等离子切割以及聚能爆破切割等切割技术的特点,研究满足高强钢、大口径、高壁厚管道的切割技术,并分析在线切割的影响因素,提出具体的建议。

在线切割;油气管道;抢修;高强钢

随着我国油气管道里程的快速发展和管道老龄化的增加,管道事故时有发生。常见的管道失效形式包括开裂、断裂、变形、腐蚀、缺陷等。常规有效的修复方法为换管,而油气管道在线切割技术在管道换管作业时必不可少,对保障油气输送、降低事故损失、提高抢修安全性具有重要意义。目前国内在改造、换管等作业中常用的切割技术有手动切割、电动爬管机切割、分瓣式切割和火焰切割等。但随着油气管道大修、抢修等作业工作量和难度不断增大,以及高强钢、大口径、高壁厚的管线越来越多的应用于油气输送,现有切割技术难以满足需求。为提高管道切割安全性和切割速度,保证切割质量,通过对比研究国内外常用切割技术,分析对于高强钢、大口径管道的适用性,为我国油气管道在线切割提供技术支持[1]。

1 国内外管道切割工艺

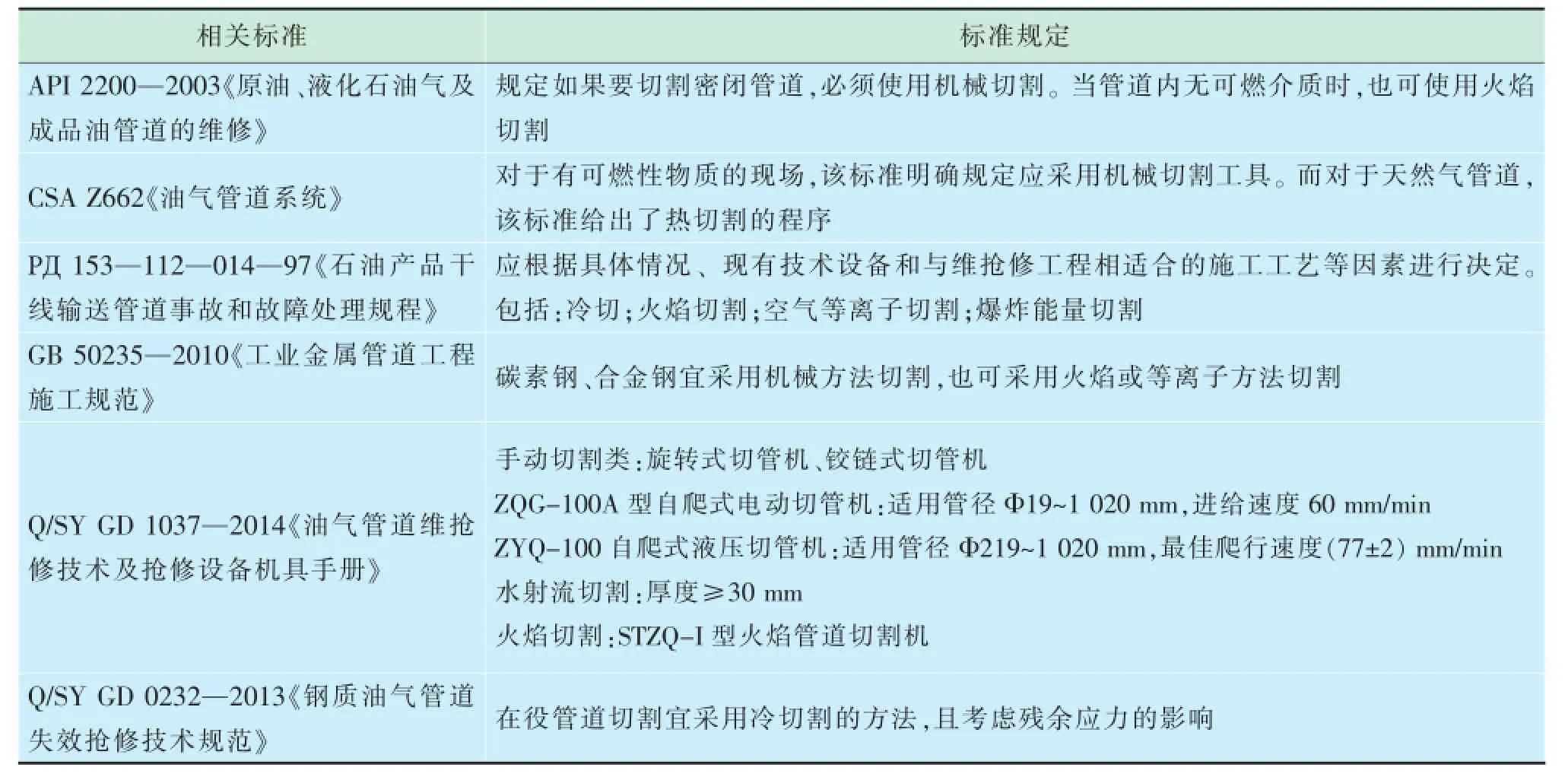

国内外标准对于油气管道在线切割均进行了规定(表1)。在线切割时国内外均优先选用冷切割方式,具有安全性高、操作方便等优点。另外,俄罗斯标准根据具体情况选用机械切割、火焰切割、等离子切割以及聚能爆破切割等;API中规定了机械切割和火焰切割;国内则规定了机械切割、火焰切割、水射流切割几种切割方式,国内外切割方法差异不大。通过对比分析高强钢对切割性能的影响以及具体的切割技术,明确适用于高强钢、大口径、高壁厚管道的切割技术[2-3]。

2 高强钢对切割性能的影响

高强钢管道在硬度、韧性、熔点以及氧化性等方面区别于常用的管材,管道材料性能对热切割和冷切割性能会产生影响(表2)。目前,天然气管道应用的X80级管线钢碳含量已降至0.03%以下,随着碳含量降低,钢的熔点升高、燃点降低。火焰切割是金属在纯氧中的燃烧过程,因而与燃点有关,且适当加大预热火焰功率能减少切口淬硬。等离子切割是利用高温等离子电弧使得切口处的金属局部熔化,与熔点有关,熔点越高,等离子电弧能量越大。高强钢材料硬度等性能的提高对切割工艺提出更高要求,部分常规的切割方法和设备已难于满足要求,需要研究适用的切割方法和设备;另外,钢级越高氧化性越强,在切割时容易产生淬硬层,会对管端坡口焊接性能产生影响,需采取防护措施并进行后续处理;同时,高钢级管道壁厚和口径的增大也会对切割工艺和设备提出更高要求[4-6]。

表1 国内外在线切割技术对比

表2 高强钢对切割性能的影响

3 在线切割技术对比

针对高强钢、大口径、高壁厚管道,基于切割厚度和切割速度等关键参数分析各切割技术(表3)。手动切割和常规机械切割具有速度慢、难以切割高强钢、高壁厚管道的缺点。分瓣式切割、水射流切割、火焰切割、等离子切割和聚能爆破切割均能满足切割厚度和高强钢的要求,但水射流切割针对大壁厚管道具有切割速度较慢、需水量大的缺点;聚能爆破切割具有切割速度快、操作方便、可适用于其他切割技术不适用的场合,但坡口表面粗糙需进行二次加工;火焰切割和等离子切割为热切割方式,需要满足动火条件,且存在热影响区,表面需进行打磨;分瓣式切割专门为大口径、高壁厚管道设计,不产生热影响区、安全高效。因此,建议优先选用分瓣式切割方法。火焰切割、聚能爆破切割和等离子切割可作为辅助切割方式,并根据具体工况进行选择[7-8]。

表3 各切割技术对比分析

4 在线切割关键因素分析

基于高强钢管道对切割性能的影响分析,以及切割作业存在火花、热影响区等因素,会对管道材质、附近焊缝、人员安全等造成影响,通过对比分析国内外标准中高强钢、大口径、高壁厚管道切割关键技术点,给出差异性分析,提出我国标准改进意见。

4.1切割前处理

管道切割前需去除管道表面的杂质,避免切割过程中影响切割质量和坡口金属组织。РД558—97《天然气管道修理恢复作业的焊管工艺指导性文件》规定:在管道上具有绝缘层时,管道宽50~100 mm的需切割区段应当采用机械或手工钢丝刷沿周长仔细清理。在表面上不应有薄沥青层、绝缘层痕迹、氧化皮、油污。国内标准Q/SY GD 1037《油气管道维抢修技术及抢修设备机具手册》规定:清除被切管子内外表面上的泥土及其他脏污。

为保证切割质量,国内外都规定对切割处的管道进行清理,俄罗斯标准规定详细,可操作性更强。建议完善国内相关标准,对管道表面清理给出具体的要求,并针对大口径管道可适当增加管道清理的宽度。

4.2切割距焊缝距离

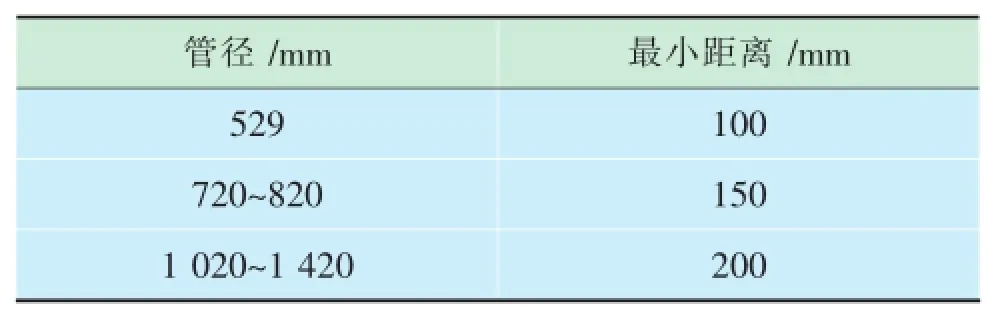

管道切割后需进行焊接作业,当采用热切割和后续焊接作业时存在热影响区,会对附近已有焊缝产生影响,故在切割作业时应远离已有焊缝足够距离,否则切割段应包含已有焊缝。俄罗斯РД558—97《天然气管道修理恢复作业的焊管工艺指导性文件》针对不同管径规定了已有焊缝与切割位置的最小距离(表4)。

表4 不同管径下切割位置与已有焊缝的距离

国内Q/SY GD 0232—2013《钢质油气管道失效抢修技术规范》规定:新管段的环焊缝距离已有环焊缝应大于100 mm。SH 3012—2011《石油化工金属管道布置设计规范》规定:公称直径小于150 mm的管道,焊缝间距不应小于管子外径,且不得小于50 mm,公称直径等于或大150 mm的管道,焊缝间距不宜小于150 mm[9]。

国内外均对切割位置与已有焊缝的距离有要求,国内标准规定不应小于100 mm或150 mm,俄罗斯根据管径进行了详细规定,随着管径的增加,切割位置与已有焊缝的距离也相应增加。国内未考虑大口径管道,建议参照俄罗斯标准相关规定进行完善。

4.3切割预热

在进行热切割时,钢级越高、环境温度越低,则管道淬硬倾向越强。为减小管道淬硬层,国内外均采取了相关措施。俄罗斯标准РД558—97《天然气管道修理恢复作业的焊管工艺指导性文件》规定:火焰切割时,在零下30℃(采用乙炔)以及零下40℃(采用丙烷)条件下,碳当量CE>0.41,厚度大于20 mm管道切割应当在预热到50~100℃的情况下进行,以避免坡口金属的硬化;等离子切割时,在空气温度低于零下20℃时,为避免高强度钢材(GB>55 kgf/mm2, CE>0.41)、壁厚超过15 mm管道金属硬化,建议将金属预热到50~100℃后进行切割。国内SH/T 3517—2013《石油化工钢制管道工程施工技术规程》规定:有淬硬倾向的管子宜用机械方法切割[10]。

俄罗斯在热切割时对于容易发生淬硬倾向的管材采取预热措施减少切割淬硬,钢级越高则管道的预热温度越高。国内优先选用机械切割减少淬硬层,未对热切割提出相关措施。建议国内标准借鉴俄罗斯标准做法,对低温环境、大壁厚、高强钢的管道热切割补充相应的预热措施。

4.4切割后处理

火焰和等离子切割后切口表面存在影响焊接质量的淬硬层。俄罗斯РД558—97《天然气管道修理恢复作业的焊管工艺指导性文件》规定:在氧气切割之后的管道边缘应当用打磨机清理到露出金属光泽,环形钝边应当在0.5~3.0 mm范围内。由等离子切割完成的管道边缘应当使用打磨机清理到露出金属光泽,深度不小于0.3 mm。国内SH/T 3517—2013《石油化工钢制管道工程施工技术规程》规定:采用火焰或等离子加工钢管后,必须除去影响焊接质量的表层面[10]。

坡口淬硬层会导致焊缝容易产生气孔、裂纹、未焊透、夹渣等缺陷,严重影响焊接接头的强度、冲击韧性等。国内外均一致要求对热切割后的坡口进行打磨,以消除淬硬层,保证焊接质量。

4.5切割等电位连接

在管道切割、打磨等作业时会产生大量静电,可能对油气管道和人员安全产生影响,故国内外均采取措施进行消除。SY/T 6649《原油、液化石油气及成品油管道维修推荐作法》采标了API 2200—2003《原油、液化石油气及成品油管道的维修》,规定在管道切割或将法兰连接处拆离前,应在分割点周围加设电跨接线并通过适当方式进行消磁,如果需要更换管道,管道连接处也应跨接,且维抢修工作完成前不应去除此跨接。CSA Z662《油气管道系统》规定:为防止外加电流及切管操作引燃热源,应进行适当的联接和接地程序。ISO 13623—2009《石油和天然气工业管道输送系统》规定:应在待切割管道端口两侧进行等电位连接。

国内外标准均规定管道切割操作中应当加设跨接线进行等电位连接,以保证切割安全,避免施工过程中新旧管道存在电位差而导致火源的出现。而国内部分抢修标准未做出规定,建议对相关标准进行完善,规定管道切割操作前应在分割点周围进行等电位跨接。

5 结论

我国在线切割相关技术和标准仍需进一步完善。具体表现在国内标准中关于高强钢、大口径、高钢级管道切割的内容较少,相关切割设备难以满足要求,存在标准内容不适用等。针对目前存在的问题,提出以下几点建议:

1)在国内外相关标准和技术对比基础上,完善国内相关标准,将先进适用的技术与设备纳入标准中。

2)加强高效管道切割机的研发,实现操作方便、切割效率高、坡口质量好、野外施工简易等需求。

3)进一步试验验证高强钢、高壁厚、大口径管道在线切割时的切割影响因素,区分与常规管道差异。并针对新工艺设备分析在线切割的安全影响因素,提高在线切割的安全性。

[1]张知光.油气管道维抢修方法及相关技术[J].化工管理, 2016(15):67-69.

[2]American Petroleum Institute.Repairing Crude Oil,Liquefied Petroleum Gas,and Product Pipelines:API 2200[S].Washington,D.C.:American Petroleum Institute,1991.

[3]Canadian Standards Association.Steel Pipe:CSA Z662[S]. Mississauga:Canadian Standards Association,2011.

[4]闫臣,李烨铮,隋永莉.热切割对X80M钢管环焊接头组织及性能的影响[J].热加工工艺,2016(13):232-235.

[5]肖瑞金.输油气管道的冷切割技术[J].石油化工建设,2014, 36(1):93-94.

[6]高频.环爆切割器的研究及其应用[J].机械管理开发, 2009,24(2):90-91.

[7]刘华.空气等离子切割技术的工程应用[J].中国石油和化工标准与质量,2012,32(1):126-126.

[8]江勇,张宝强,刘艳利,等.机械分瓣式钢管切割机[J].管道技术与设备,2011(5):24-26.

[9]中国石油化工集团公司配管设计技术中心站.石油化工金属管道布置设计规范:SH 3012—2011[S].北京:中国石化出版社,2011.

[10]中华人民共和国工业和信息化部.石油化工钢制管道工程施工技术规程:SH/T 3517—2013[S].北京:中国石化出版社,2013.

With the rapid development of oil and gas pipeline,the steel tube of high strength,large diameter and thick wall is more and more used in oil and gas transportation pipeline,which greatly improves the transport capacity of the pipeline,at the same time, which also puts forward higher requirements on the cutting technology of oil and gas pipeline in rush-repair.The conventional cutting methods have slow cutting speed and are suitable for small diameter pipeline,which are difficult to meet the needs of cutting large size and high grade steel pipeline.Based on the analysis of domestic and international standards,the cutting technology suitable for high strength,large diameter and thick wall steel pipe was studied through the comparative analysis of the characteristics of mechanical cutting,flame cutting,plasma cutting and shaped charge blasting cutting technologies.The factors of influencing on-line cutting are analyzed,and some suggestions are put forward.

on-line cutting;oil and gas pipeline;rush-repair;high strength steel

路萍

2017-01-18

摄影/晓明

徐葱葱(1991-),男,工程师,现主要从事油气管道的标准化工作。