浅孔留矿工艺在有底柱分段崩落采矿法中的运用

杨春

[摘 要]本文通过分析有底柱分段崩落采矿法的存在的不足,在采场的设计中充分利用浅孔留矿工艺简单的优点,弥补了传统有底柱分段崩落采矿法中的不足,同一采场内两种采矿方法有效融合在一起,充分利用两种采矿方法的优点,达到采矿方法的优势互补,使整个采场能安全、高效的开采。

[关键词]浅孔留矿;有底柱分段崩落法; 水平深孔落矿;优化

中图分类号:TD853 文献标识码:A 文章编号:1009-914X(2017)13-0005-02

1 引言

矿产资源是有限的不可再生的资源,也是矿山企业发展的基础资料,在矿产资源的开采过程中如何优化采矿方法,为整个开采过程创造安全、高效的环境,提高资源回收利用率显得尤其重要。

2 矿山概况

某矿位于云南省易门县境内,距玉溪150公里 ,易门43公里 ,是一座集采、选为一体的大中型铜矿山之一。于1953年开始勘探 ,1958年3月基建,1960年5月简易投产。经过50余年的发展,逐步发展成为年采矿量40余万吨的国有中型矿山,促进了地方经济的快速发展,为中国铜工业发展做出了突出贡献。

矿区矿床赋存于上昆阳群绿汁江组地层中,有两个矿段。其中一个矿段分布于F1~F51断层之间,矿体走向南北—北30°~50°,倾向西,倾角30°~75°,矿体主要赋存于黑色层中,受层位控制,呈层状、似层状产出;另一个矿段位于F51断层以南,矿体产于倒转背斜东翼,紫色层组成的构造刺穿体旁侧的白云岩中,受构造控制明显,呈脉状、囊状、柱状、树枝状等复杂形状。

3 采矿工艺[1~3]

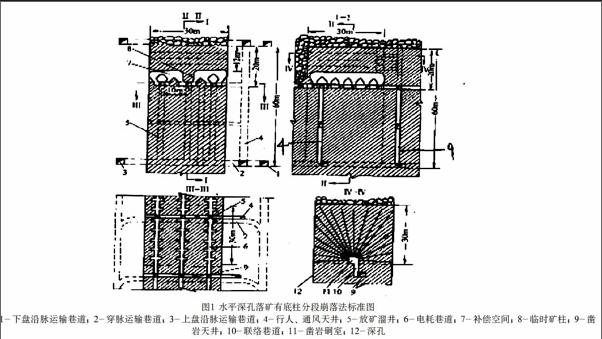

3.1 水平深孔落矿有底柱分段崩落开采工艺

该矿是一座开采有几年的老矿山,采矿工艺受矿体赋存条件及系统的构成限制,多年来主要采用水平深孔落矿有底柱分段崩落采矿法,也就是将矿块划分为分段;每个分段设有底柱和专用的出矿巷道及凿岩巷道,由上向下分段开采,用中深孔落矿,在崩落围岩覆盖下放矿,水平深孔落矿有底柱分段崩落法标准图如1所示。

该方法在分段崩落层的拉底及各分层需要开掘补偿空间,进行自由空间爆破或限制空间爆破。在施工过程中安全危险因素过多,容易造成拉底层的顶板冒落,所以一般在拉底层会预留部分临时矿柱,保证施工安全。

3.2 浅孔留矿采矿工艺

为了尽量回收资源,矿山在零星矿体、边角矿体中还采用部分浅孔留矿采矿工艺,即作业人员在矿房的内利用未放完的矿堆支撑,进行凿岩的采矿作业,自下而上逐层回采,每次落下的矿石,只放出1/3左右(有时达35%~40%),其余的2/3暂留在矿房内作为回采作业支撑平台,矿房采完后,将暂留的矿石全部放出。

浅孔留矿采矿工艺具有结构及生产工艺简单,采、切工程量小等特点,管理方便,可利用矿石自重放矿,投入设备少、生产管理方便等突出优点,在矿山的薄小矿体中运用较多。

4 工程实例

4.1 开采技术条件

该矿72#矿体位于21#矿体以东,22#—24#勘探线之间。该矿体在871、893分层进行了生产探矿,探明了矿体的基本形态,矿体赋存于F10#断层下盘,矿体主要受到F26#、F26#-1断层控制,节理、裂隙较为发育,矿体走向近南北,倾向W,倾角60-75度,矿体走向长约50米,厚7~25米,含矿岩性为泥质白云岩(MG),退色白云岩(DL),矿体上下盘围岩为MP,极不稳固,矿石矿物以黄铜矿为主,斑铜矿次之。

72#矿体十六中段以上的部分经过生产探矿后,为充分利用现有工程,减少投入,把采准工程布置在871水平,采下矿体北部的首采采场。

4.2 采矿工艺的优化配置

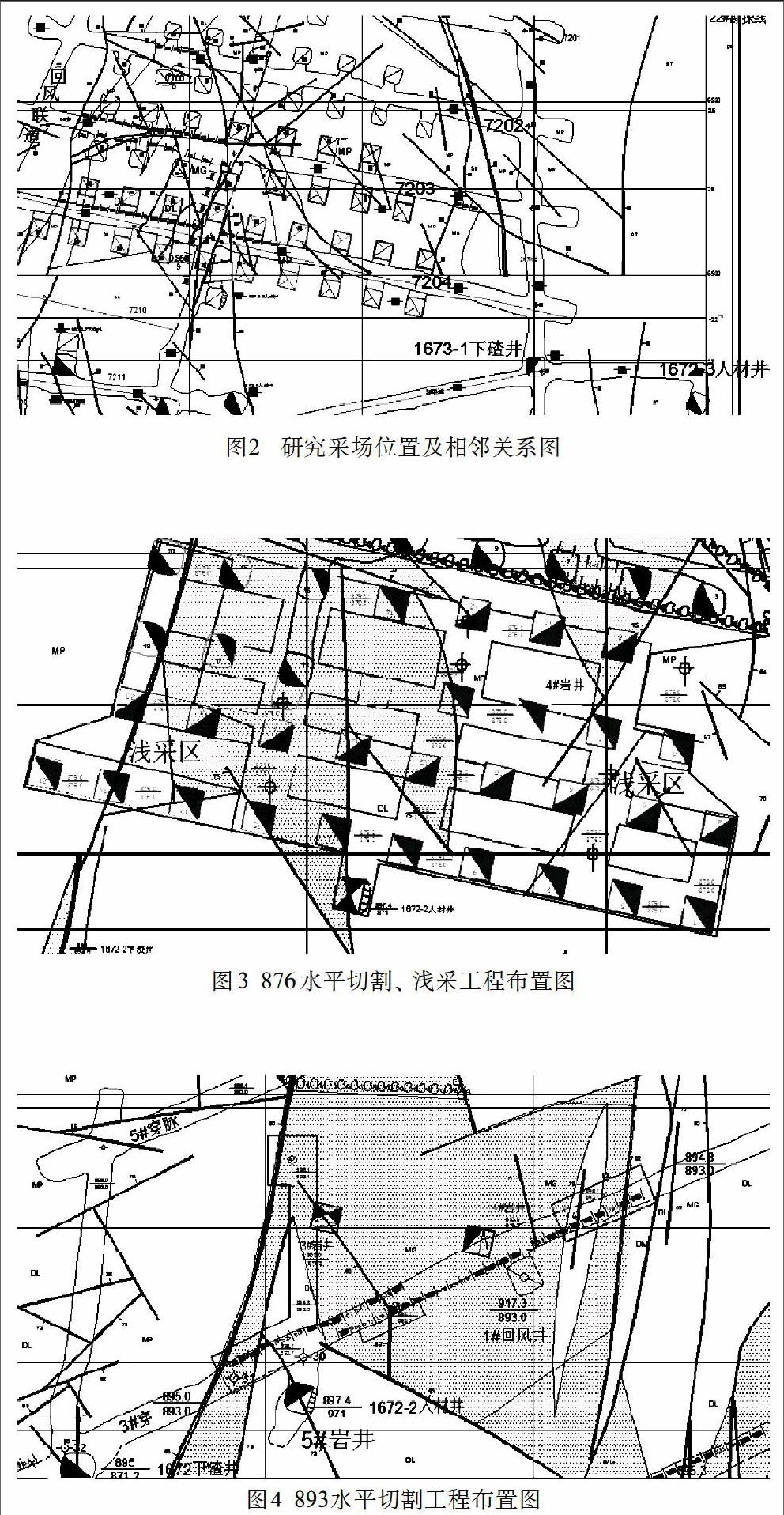

本次研究的采场为7203-04采场,采矿设计范围为:X坐标4560~4620,Y坐标6490~6520,高程876/925(采场尺寸:40米*30米*49米)。根据现有的系统、设备及相关设施确定采用水平落矿有底柱深孔分段崩落法。该采场北边为7201-02供矿采场,东、南边无工程揭露,研究采场位置及相邻关系见图2。

(1)采准工程布置:采准工艺为穿脉电耙耙巷出矿工艺,耙巷间距为10米,底柱高5米,漏斗对称布置,斗间距5米。切割工艺为水平拉底布置,指向和补偿空间由本采场拉底提供,876水平为水平拉底。

人员、风水管线、电缆经十六中段由1672-3人行材料井进入871水平,至各个作业面;采场通风利于现有的通风系统由1672-3人行材料井进风,经过7203、7204后由后盘回风联到进入回风系统;采出矿石经1673-1下渣井下至十六中段大巷运输。

(2)切割工程布置:采用对称布置漏斗,漏斗间距5为米,拉底布置在876水平(底柱高5米)。传统工艺是在分段崩落层的拉底及各分层开掘补偿空间,进行自由空间爆破或限制空间爆破。本采场矿体主要受到F26#、F26#-1断层控制,节理、裂隙较为发育,在施工过程中安全危险因素过多,容易造成拉底层的顶板冒落,所以在传统工艺的基础上,如何增加拉底爆破补偿空间很有必要。在该采场的设计施工过程中,为了有效利用现有条件,方便施工,提高施工效率,缩短施工周期,试验性的采用了浅孔留矿工艺在采场的东西两端进行浅采,浅采高度4-5米,充分利用采场拉底层出渣便利、通风条件好、施工安全等条件,创造出采场大爆破需要的空间,切割工程及浅采区域布置见图3。

而在采场的几条岩井和893水平,只施工下一个工序所必需的工程——深孔硐室,893水平切割工程布置见图4。

采场施工结束后经计算各项指标都能充分满足大爆破的要求。

5 应用优缺点分析[4]

有底柱分段崩落分水平深孔落矿的采场,在拉底层利用浅孔留矿工艺施工大爆破补偿空间,有以下优点:

(1)利用浅孔留矿工艺在拉底層施工补偿空间,可以在采场的其他切割施工结束后最后来施工,减少对深孔施工的影响时间,有效缩短了整个采场的施工周期。

(2)出渣简便,利用浅孔留矿工艺在拉底层施工补偿空间,现有的漏斗即可完成,无需投入设备。在其他分层施工还需要搬迁电耙等设备进行出渣。

(3)通风条件好,拉底的空间内已经形成了通风的回路。

(4)施工安全,浅采的高度控制在5米内,浅采的暴露面积小, 不但能保证浅采过程的安全施工,还能确保拉底的矿柱不受破坏。在浅采结束以后,即可对采空区进行封闭,能够确保采场下一个工序的安全施工。

(5)施工效率高,将拉底的切片量集中施工,减少了采掘设备搬迁,还减少现场管理的环节,有了良好的施工作业环境,施工的效率得到提高。

(6)拉底的空间增大,拉底层大爆破炸“破柱”的药量减少,降低了对底柱的破坏程度。

存在的不足:

(1)大爆破的补偿空间集中在拉底层,补偿空间分布不均匀,进行分段爆破时,采场的下段爆破效果比较好,但是补偿空间被下段爆破后的矿石占据,上段的矿石形成挤压爆破,矿石块度较大,采场供矿至末期的二次爆破量增加。

(2)采场供矿末期二次爆破量增加,加大了对耙巷漏斗支护的破坏,增加了供矿末期对耙巷的维护量。

6 结论

有底柱分段崩落法采场的补偿空间施工条件受限,不便于均匀布置时,可以采用浅孔留矿工艺在拉底层集中施工补偿空间,其他分层只布置施工深孔的必要工程,同样能满足大爆破的条件,而且施工简便,减少了施工环节的影响及设备搬迁,具有推广应用价值。

参考文献

[1] 王青,史维祥. 采矿学[M].北京:冶金工业出版社,2007.

[2] 杨殿.金属矿床地下开采[M].长沙:中南大学出版社,2000.

[3] 黎佩琨.矿山运输与提升[M].北京:冶金工业出版社,1987.

[4] 邱建萍.国内采矿方法概述.金属矿山[J],2008(6):10~12.