基于小波包分解的航空涡轮盘超声相控阵检测图像降噪技术

陈振华,陈修忻,王 婵,卢 超

(1.南昌航空大学 无损检测技术教育部重点实验室,南昌 330063;2.中航工业 西安航空动力股份有限公司 无损检测中心, 西安710021)

基于小波包分解的航空涡轮盘超声相控阵检测图像降噪技术

陈振华1,陈修忻1,王 婵2,卢 超1

(1.南昌航空大学 无损检测技术教育部重点实验室,南昌 330063;2.中航工业 西安航空动力股份有限公司 无损检测中心, 西安710021)

针对航空涡轮盘难检区域缺陷的超声相控阵检测技术,分析了检测信号及图像特征,提出了检测信号的小波包软阈值降噪方法,并对小波阈值进行改进,最后基于降噪后的信号进行了相控阵图像重构。结果表明:缺陷特征信号几乎分布于检测信号的整个频域范围,单纯的频域滤波必然导致缺陷信号的损失;基于改进的小波包阈值,并且有针对性地选择部分分解信号进行滤波降噪,可在较好保留有用信号的同时滤除噪声信号,有效地提高了检测信号信噪比及检测图像分辨率,对于提高涡轮盘的超声相控阵检测能力具有重要作用。

超声相控阵检测;涡轮盘;小波降噪;图像分辨率

GH901高温合金涡轮盘是喷气式发动机的重要部件,其在服役过程中承受着复杂的循环热载荷和机械载荷,微小的结构缺陷往往造成疲劳寿命下降并导致严重的安全事故[1-2]。超声相控阵检测技术因具有灵活的声束控制及快速成像性能,已用于核电站反应堆压力容器的焊缝检测、航空涡轮盘的检测、铁轨的检测、车轮轴的检测中[3-8]。航空涡轮盘的超声相控阵检测技术具有高精度、高效率、检测能力强等优势。然而,在对盘中较深处和结构较复杂区域进行检测时,在增大检测灵敏度的同时,提高 检测增益会使噪声信号显著增大、相控阵检测图像 出现严重干扰[9-11]。由于相控阵成像的基础为相控阵检测信号,相控阵检测信号的分析与处理对于提高检测图像质量和检测精度具有重要作用。

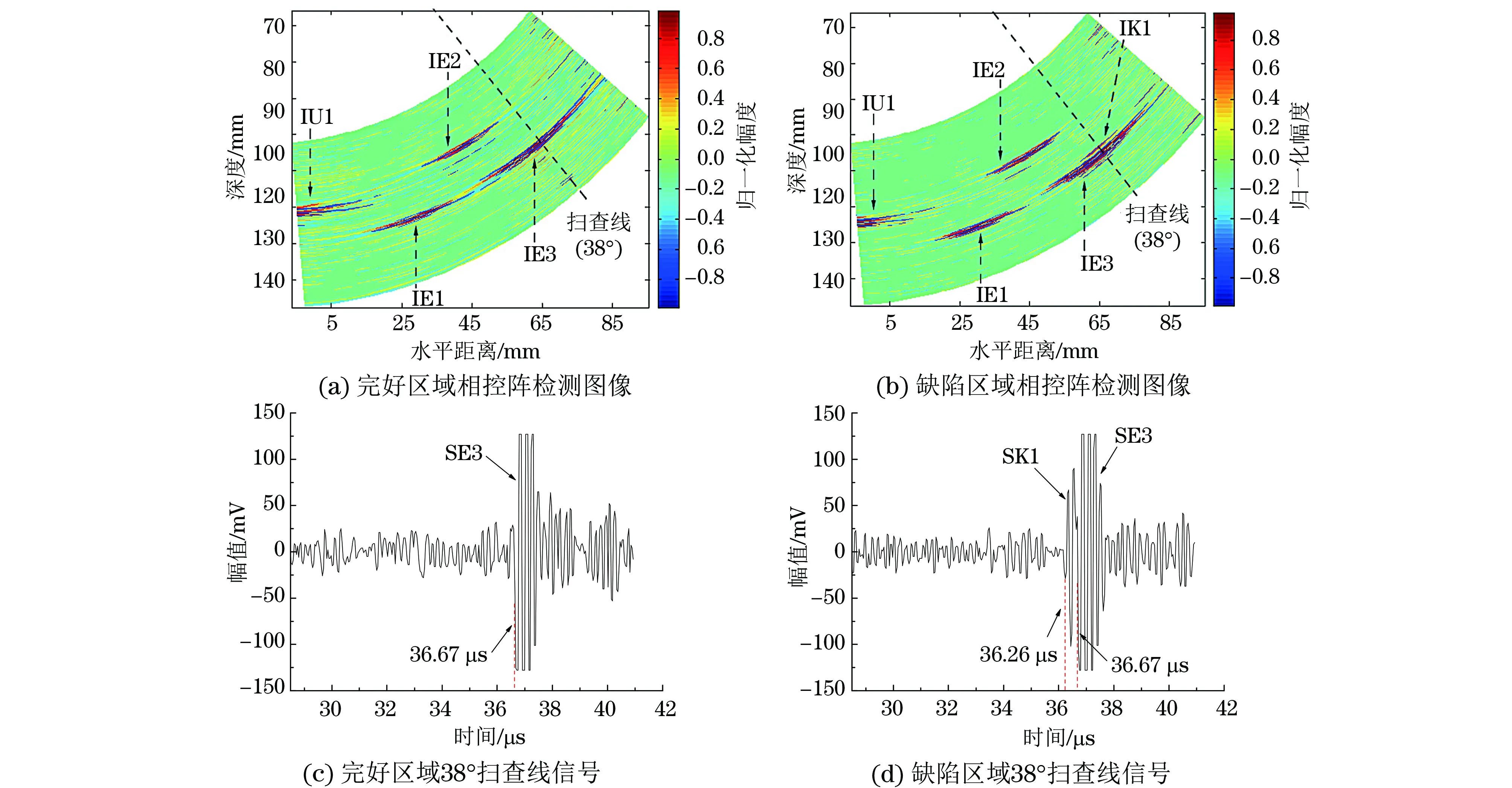

图2 涡轮盘不同位置超声相控阵检测图像

小波包变换能以较高的精度分析和处理完整频率范围内的细节信号,已应用于超声检测信号的分析与处理中[12-14]。通过小波包分解技术分析涡轮盘超声相控阵检测信号在时频域的分布特征,提出经改进的降噪阈值,并选取部分分解信号进行小波包软阈值降噪处理。结果显示:缺陷特征几乎分布于检测信号的整个频域范围内,单一的频谱滤波将导致缺陷信号的损失;通过改进的降噪阈值方法及合理选择参与降噪合成的分解信号,可有效提高检测信号信噪比,基于降噪后的检测信号重构检测图像可有效提高相控阵检测图像质量。小波包分解及降噪技术对于提高涡轮盘超声相控阵检测精度和分辨率具有重要作用。

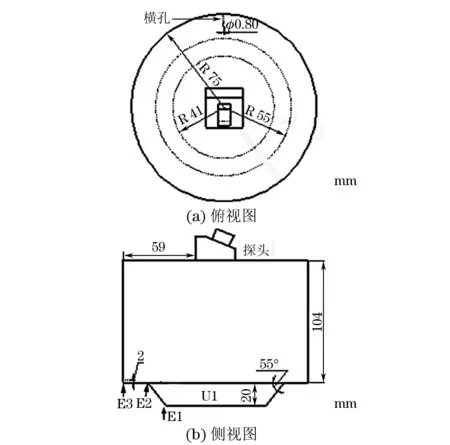

图1 试样规格

1 检测方法及检测信号分析

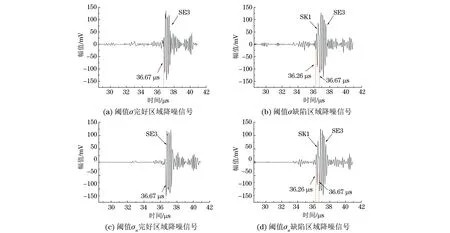

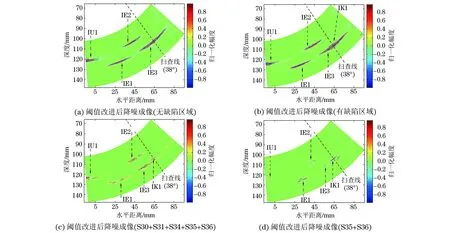

1.1 检测方法 检测试样为直径150 mm、高124 mm的GH901高温合金锻件,在距离圆柱锻件底面加工一个角度为55°、高20 mm、上下底面半径分别为55,41 mm的锥形平台,以模拟涡轮盘的结构复杂区域。在距离圆锥台上底面2 mm处沿盘件径向加工一直径0.8 mm、长10 mm的横孔,试样规格如图1所示。采用中心频率5 MHz、阵元数32、阵元长度10 mm、间距0.5 mm的超声相控阵探头,安装38°专用楔块以便进行扇形扫查。将探头置于与人工缺陷相对的锻件表面,检测声束可斜入射至横孔缺陷。此时,探头除可接收到横孔反射波外,还可接收到涡轮盘试样底面U1、端面E1~E3的反射波信号。1.2 超声相控阵图像及信号分析 为检测深度为100 mm的横孔缺陷,设置相控阵聚焦深度为100 mm,扇扫范围为5°~50°。将楔块前端调整至距盘件边缘61 mm时,相控阵检测图像较为清晰,以相同的检测参数分别提取缺陷和完好区域的检测图像,不同位置超声相控阵 检测图像如图2所示。图2显示的相控阵图像的 横轴为“水平距离”,指的是探头前端距离反射体的水平距离;纵轴“深度”指的是缺陷埋深,扫描图按右侧幅度-颜色标尺染色。将图2(a)中各相对独立的特征图像标注为IE1~IE3以及IU1,其中IE1~IE3深度测量值分别为123.2,104.1,103.6 mm,对应试样E1~E3端部反射波;IU1的测量深度为125.2 mm,对应U1面的反射波。图2(b)为缺陷区域的相控阵检测图像,除显示与图2(a)相同的结构特征图像外,在IE3附近、38°扫描线相交处还观察到细小的缺陷特征图像IK1。提取图2中 38°扫描线的A扫描信号,如图2(c)、(d)所示,E3端反射波脉冲SE3位于检测信号36.67 μs处,在图2(d)的检测信号36.26 μs处发现缺陷反射脉冲SK1,SK1紧贴E3端反射波脉冲SE3,较低的分辨率导致其在扫描图中很难相互区分。此外,由结构噪声引起的干扰条纹对缺陷的判读也造成了较大干扰。因此,采用小波包分解技术分析超声相控阵检测信号特征,并采用阈值降噪技术对检测信号进行降噪处理,以提高涡轮盘超声相控阵检测图像的质量。

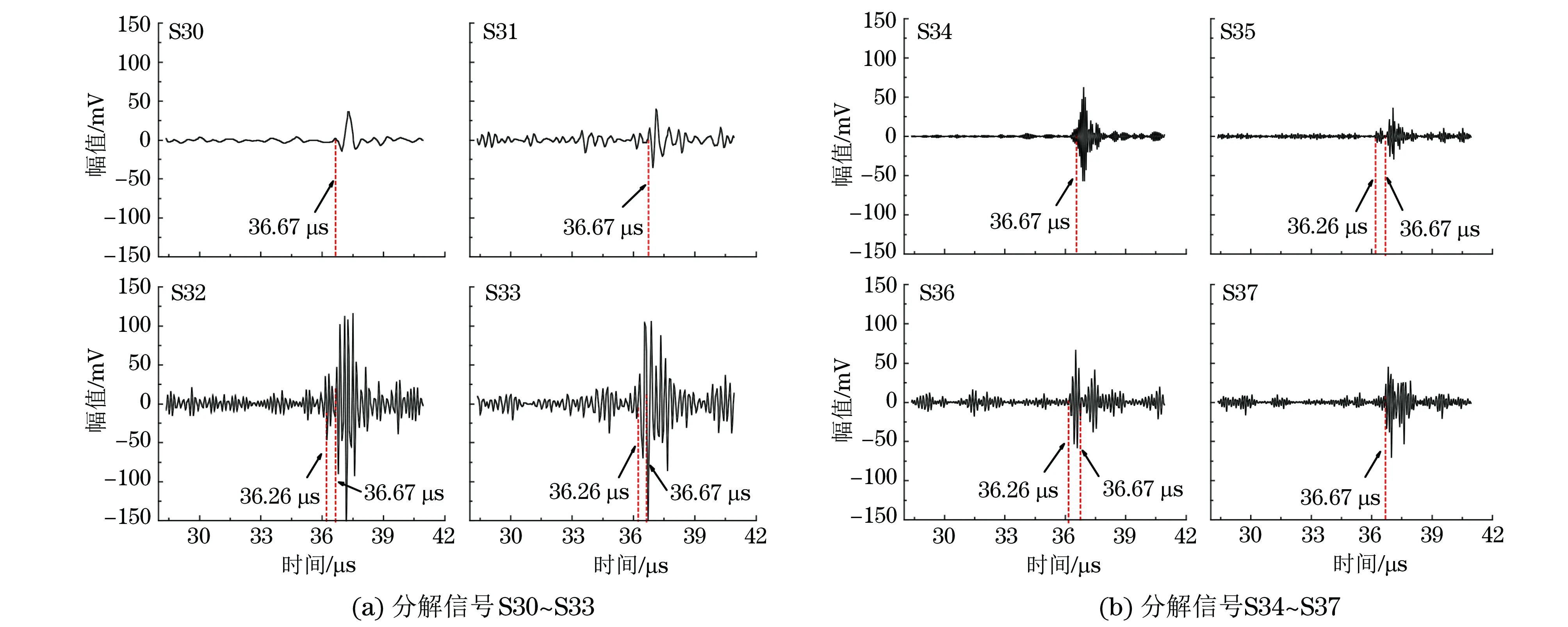

图4 缺陷检测信号的三层小波包分解信号

2 小波包分析及降噪

2.1 信号的小波包分解分析

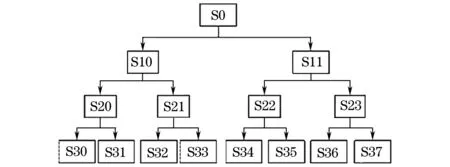

与小波分解相比,小波包提供了一种更为复杂、有效,也更为灵活的针对于信号细节的分析手段,可对信号的低频部分和高频部分同时进行分解,特别适用于非稳定信号中突变弱信号的分析与处理。选用sym4小波基对含缺陷脉冲的检测信号进行3层小波包分解,分解信号分别表示为S30~S37,3层小波包分解示意如图3所示。

图3 三层小波包分解示意

图4为缺陷检测信号的三层小波包分解信号。缺陷检测信号的三层小波包分解信号如图4所示,分解信号S30~S37均包含缺陷特征波脉冲(36.26~36.67 μs范围内),缺陷脉冲SK1位于36.26 μs,SE3信号位于36.67 μs。检测信号中的噪声信号充斥在整个信号频段,分解信号S32、S33、S35、S36中含有缺陷信号,S35、S36含有的缺陷特征信号SK1可与结构散射SE3完全分离,具有最好的分辨率。此外,检测对象的结构图像可作为缺陷判断的参考图像,适当保留结构图像对于缺陷判读具有积极作用。因此,从提高分辨率、抑制噪声、保留缺陷特征、提高图像可读性的角度考虑,对原始检测信号不加区分地做频域滤波必然会导致有用信息的丢失,故有必要对各分解信号进行更为精细的分析与处理。

2.2 小波包阈值降噪

硬阈值降噪是将小波包系数与所设阈值进行比较,将小于或等于阈值的系数设置为零,大于阈值的系数保持不变;软阈值降噪则是在小波系数与阈值进行比较后,小于或等于阈值的设为0,大于阈值的小波系数用原小波系数与阈值的差值进行替换。硬阈值法会加强信号的不连续性,重构后的信号可能不够光滑,软阈值法的结果则更为平滑。因此,采用小波包软阈值法对检测信号进行降噪处理。由于噪声的小波系数随分解尺度发生变化,应针对不同的分解层设置适用于该分解层的阈值。小波阈值的选取方法包括:rigrsure阈值、sqtwolog阈值、极大极小阈值(minimaxi)以及统一阈值。由于噪声的小波系数随着分解尺度的增大而减小,应针对不同的分解层设置适用于该分解层的阈值。笔者对统一阈值加以改进,提出了一种新的阈值设置准则,使阈值随着分解尺度的增大而降低,阈值计算公式为

(1)

式中:λ为阈值;N为信号长度;j为分解尺度;σ为高斯白噪声标准差。

此外,对原高斯白噪声标准差σ改进为σn,并比较两种高斯白噪声标准差定义的降噪效果,两种高斯白噪声定义为

(2)

(3)

式中:fi为最低分解尺度下的分解系数;median为函数中值;mean为函数平均值,0.674 5为高斯白噪声标准偏差的调整系数。

据式(1)~(3),采用两种阈值定义方法对相控阵检测信号进行小波包软阈值降噪处理。检测信号的小波包阈值降噪效果如图5所示,两种阈值定义方式均能在抑制噪声的同时,较好地保留结构反射脉冲(SE3)和缺陷反射脉冲(SK1),改进阈值后的小波包阈值处理技术具有更好的噪声抑制效果。

图5 检测信号的小波包阈值降噪效果

基于改进阈值处理技术对扫描图像中的检测信号进行降噪处理,并将处理后信号进行图像重构。小波包阈值降噪前后图像如图6所示,在阈值降噪后的重构图像中,噪声条纹得到了非常大的抑制,但缺陷特征(IK1)与结构反射特征(IE3)依然较难区分。通过对图4中各个分解信号的观察可知,信号S32、S33中含有缺陷信号,并与结构信号难以区分,且含有大量噪声信号,为提高分辨率,应在降噪时直接舍去这部分分解信号;而节点信号S35、S36中含有明显缺陷信号,并且缺陷信号与特征信号较好区分,故将其保留。将节点信号S30、S31、S34、S35、S36组合,得到重构图像如图6(c)所示。将图6(b)和图6(c)进行对比观察可知,只对部分分解信号(S30、S31、S34、S35、S36)进行阈值降噪,完全滤除某些分解信号(S35、S36)时,缺陷信号几乎完全得到保留而结构特征信号减弱,从而使得缺陷特征(IK1)与结构反射特征(IE3)很好分离。进一步仅对节点信号S35、S36进行阈值降噪处理、其他所有分解信号直接滤除时,得到重构图像如图6(d)所示。将图6(c)和图6(d)进行对比观察可知,图6(d)的缺陷特征(IK1)完全保留,而结构反射特征(IE3)基本消除,仅缺陷图像清晰地显示在扫描图像上。综上,基于改进的降噪阈值,有选择的对部分分解信号进行降噪重构对于提高缺陷分辨率是有利的。

图6 小波包阈值降噪前后图像

3 结论

(1) 涡轮盘复杂几何区域的超声相控阵检测图像中,包含由组织结构和多个盘轮廓结构散射形成的特征图像,这些特征图像与缺陷图像混在一起,容易导致缺陷的检测精度和分辨率降低。

(2) 相控阵检测信号的小波包分解分析显示,缺陷特征信号分布于检测信号的整个频域范围,单纯的频域滤波无法避免有用信号的损失。采用小波包软阈值降噪技术可在保留航空涡轮盘相控阵检测有用信号的同时,抑制信号噪声及由此引起的图像干扰。

(3) 研究还提出新型阈值设置方法对检测信号进行滤波降噪,根据小波包分析结果选择部分分解信号并结合改进的降噪阈值,可有效地提取检测图像的缺陷特征图像、结构特征图像,甚至也可将材料组织结构引起的噪声条纹提取出来。

[1] 杨俊, 李承彬, 谢寿生. 涡轮盘多轴低循环疲劳寿命预测及试验验证[J]. 航空动力学报, 2011, 26(10): 2220-2226.

[2] 任远, 张成成, 高靖云, 等. 含缺陷涡轮盘的实际使用寿命计算方法[J]. 科学技术与工程, 2016, 16(12): 149-155.

[3] 单宝华, 喻言, 欧进萍. 超声相控阵检测技术及其应用[J]. 无损检测, 2004, 26(5): 235-238.

[4] NANEKAR P, JOTHILAKSHMI N, JAYAKUMAR T. Ultrasonic phased array examination of circumferential weld joint in reactor pressure vessel of BWR[J]. Nuclear Engineering and Design, 2013, 265: 366-374.

[5] KIM G H, PARK C K, JIN S W, et al. Qualification of phased array ultrasonic examination on T-joint weld of austenitic stainless steel for ITER vacuum vessel[J]. Fusion Engineering and Design, 2016, 109:1099-1103.

[6] HU D, WANG Q,XIAO K, et al. Ultrasonic phased array for the circumferential welds safety inspection of urea reactor[J]. Procedia Engineering, 2012, 43: 459-463.

[7] NOWERS O, DUXBURY D D, DRINKWATER B W. Ultrasonic array imaging through an anisotropic austenitic steel weld using an efficient ray-tracing algorithm[J].NDT&E International.2016,79:98-108.

[8] LAO J J, LU C. Application of portable ultrasonic phased array instrument for rail welds ultrasonic inspection[C]//2013 2nd International Conference on Key Engineering Materials and Computer Science(KEMCS 2013 Ⅱ) .Melbourne:[s.n], 2013: 384-389.

[9] SHAN B H, DUAN Z D, OU J P. Study of ultrasonic phased array inspection imaging technology for NDT[J]. China Welding, 2006, 15(3): 1-5.

[10] 谭海波,窦忠林, 庞素丽. GH901合金涡轮轴锻造工艺改进[J]. 锻压技术,2007, 32(6): 40-42.

[11] 裴丙红. 热处理对GH901合金的力学性能和晶粒组织的影响[J]. 特钢技术, 2008, 14 (54): 14-19.

[12] 郭晓霞, 杨慧中. 基于多阈值的小波包去噪[C]∥第27届中国控制会议.昆明:[出版者不详] ,2008: 169-172.

[13] 王丽英, 刘国奇, 陈振华, 等. 基于小波包分解的不锈钢焊缝超声TOFD检测图像修正[J]. 无损检测, 2015, 37(5): 30-34.

[14] BETTAYEB F. Ultrasonic nondestructive evaluation of spot welds for zinc-coated high strength steel sheet based on wavelet packet analysis[J]. NDT & E International, 2005, 38(6): 478-484.

Denoise Technique for Ultrasonic Phased Array Imagery of Aero Turbine DiscBased on Wavelet Packet Decomposition

CHEN Zhenhua1, CHEN Xiuxin1, WANG Chan2, LU Chao1

(1.Key Laboratory of Nondestructive Testing of Ministry Education, Nanchang Hangkong University, Nanchang 330063,China; 2.NDT Center, Xi′an Aero-Dynamic Limited, China Aero-Industry Group, Xi′an 710021, China)

Ultrasonic phased array technology for testing deep, small and bad location defect is studied, and the characteristic signals and imagery related to defects are analyzed.In order to enhance signal to noise ratio and imagery resolution, the wavelet packet soft threshold denoising method with improved threshold is proposed. The results indicate that defect′s signals are widely distributed in whole frequency domain, so that simple filtering in frequency domain on testing signal will lead to losses of defect′s component inevitably. Wavelet packet denosing technique can be used to remove noise on the premise of keeping defect′s component, through optimizing denosing threshold and choosing decomposed signals for composing, and wavelet denoise method proposed in the research is liable to enhance the signal and imagery quality of ultrasonic phased array testing on aero turbine disc.

ultrasonic phased array testing; turbine disc; wavelet packet denoising; imagery resolution

2016-10-12

江西省自然科学基金资助项目(20161BAB2016101);中航产学研资助项目(GHK201508035)

陈振华(1982-),男,博士,副教授,主要从事材料及构件的超声波无损检测方法及设备的研究工作

陈修忻, 136942027@qq.com

10.11973/wsjc201705007

TG115.28

A

1000-6656(2017)05-0028-05