一氧化碳变换废热锅炉煮锅技术的优化

刘保涛

(中海石油华鹤煤化有限公司,黑龙江鹤岗 154100)

一氧化碳变换废热锅炉煮锅技术的优化

刘保涛

(中海石油华鹤煤化有限公司,黑龙江鹤岗 154100)

锅炉在制造、运输和安装过程中, 由于制造工艺和存放安装不当,可能导致受热面内壁易产生铁锈、油污、焊渣灰尘等附着, 若在运行前不进行处理的话,就会部分附在管壁形成硬的附着物,导致受热面的导热系数减少,同时,锅炉的安全运行将受到危害。有些杂质会导致仪表元件损坏, 油污则引起汽水共腾, 分解后产生酸腐蚀等问题, 造成蒸汽品质恶化缩短了锅炉的使用寿命。因此, 运行前必须对锅炉受热面进行化学清洗。本次变换废锅清洗采用热碱法,目的清楚杂物,增大传质,防止腐蚀,增长使用年限。

化学清洗;热碱法;变换;废热锅炉

1 概述

中海油华鹤煤化有限公司是年产32万t合成氨52万t大颗粒尿素,本公司采用欧美技术,以煤为原料,制取大颗粒尿素。为减少资源浪费,能源充分利用,一氧化碳变换工艺流程中增加两个废热锅炉,其中以低压废热锅炉煮锅为例。低压废热锅炉是有中国五环工程有限公司设计,是有张家港化工机械股份有限公司厂家生产,管层设计压力为7.0MPa,温度为250℃,壳层设计压力是1.0MPa,设计温度是250℃,容积约19m3,正常负荷下生产54t/h低压蒸汽量,生产的蒸汽间接并入低压蒸汽管网供用户使用。这样既减少能源浪费,同时降低变换气的温度,为下一步汽水分离起到很好的效果。

2 目的及意义

由于公司购买锅炉设备较早,存放时间较长,同时废热锅炉在在制造、运输和安装过程中会生成氧化物、焊渣和防护涂的油脂及其他残留物。本次煮锅的目的是为了提高锅炉效率、改善废热锅炉的水汽品质,必须在开车前将其彻底清除干净,这样才能产出合格的蒸汽,并入管网,供用户使用。同时,通过煮锅为了形成一层钝化膜,减少设备腐蚀,增加废热锅炉的使用年限。增设废热锅炉是为了减少资源浪费,回收热量。

3 煮锅应具备条件及准备工作

1)被清洗的设备和系统安装、保温完毕。并且废热锅炉试压完毕,与化学清洗无关的管道、仪表应隔绝。

2)公用工程具备送合格脱盐水、中低压蒸汽和合格的锅炉给水条件。

3)清洗用的温度计、压力表、热电偶及锅炉给水管线的流量计必须经过检验合格,示值准确。

4)准备好防护用具如放酸碱手套、防护眼镜、放酸碱服等,并且现场药品三磷酸钠(石家庄市聚百广化工科技有限公司,质量分数C%=98。)和氢氧化钠(天津渤天化工有限责任公司,质量分数C%=99。)准备齐全,配药工具和现场夜晚照明充足。

5)把锅炉给水进废锅之前的管线冲洗合格并复位。废热锅炉设置好加药口。

6)对参与碱洗工作的人员进行必要的技术培训,对其进行安全防护知识的培训。

7)现场张贴化学清洗系统图及操作应急措施。

4 煮锅步骤

1)锅炉及给水管线冲洗,首先对废热锅炉前锅炉给水管线进行冲洗,直到锅炉给水管线铁离子分析在0.15mg/L以下,锅炉给水进锅炉之前经过的设备,都需要在设备之前脱口,防止管线杂物冲进设备。管线冲洗合格后对锅炉进行冲洗,锅炉冲洗的时候应该是先充满水关闭锅炉给水进口阀,打开锅炉底部间接排污管线排水,多冲洗几次直到合格。同时冲洗锅炉时记录锅炉给水液位到75%时锅炉给水流量约为16.8m3,85%时的液位为18.2m3(下面要用到该液位下的体积)。

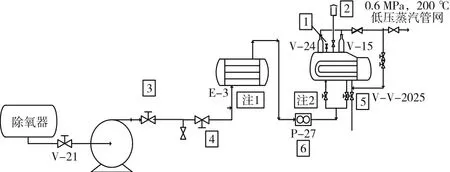

图1 锅炉给水管线冲洗及煮锅图

注释:1.冲洗时拆开加短接排至地沟;

2.冲洗废锅前的管线时拆开加临时管线排至地沟,另一个阀门处于关闭状态。

3.锅炉冲洗时可以用间接排污管线(5)排放。

2)配制煮锅液,本次废热锅炉的加药口是安全阀拆除口,加入一个截止阀,加一个漏斗,开始配药和煮锅中加药都是通过该加药口加入。由于配药的浓度为:NaOH浓度为300×10-6,Na3PO4浓度为3 000×10-6。已知锅炉到85%液位时锅炉给水流量为18.2 m3,通过计算:m=ρ*v/C%(忽落水的密度随水温的变化而变化),计算求得NaOH质量为m=ρ*v/ C%=300*10-6*18.2*106/99%≈5515g≈5.52kg,Na3PO4质量约为55.2kg,配药的时候应该用水融化后加入,操作人员穿好防化服,戴好防护眼镜和防碱手套,严格要求自己,非操作人员禁止入内。如有不慎,按照操作安全注意事项处理。

3)锅炉给水升温阶段,由于冲洗的锅炉给水进入废锅的时候温度较低,因此需要加热使其沸腾进行煮锅。 锅炉给水泵属于热电装置,频繁启动锅炉给水泵协调麻烦,同时还需考虑泵的安全问题不能频繁启动。同时从环保方面考虑,为了减少煮锅时药液的排除,在不考虑热损的情况下,计算当锅炉给水被蒸汽加热到100℃时废锅液位达到75%左右,这样既减少药液排出又环保,同时减少了蒸汽浪费,因为煮锅过程中液位太低不能让部分废锅内壁形成结晶,太高没有闪蒸空间,不利于锅炉加热(煮锅期间液位控制在75%-85%之间)。该过程可以当作为等焓变化,根据Mw×(hw2-hw1)=Mv×(hv1-hv2)求得。(式中,M表示质量,h表示焓,角标 w 表示水,v 蒸汽,1和2表示初始和终止两个状态,由于用蒸汽加热水使其沸腾,它们最终达到的物质是相同的,所以hv2=hw2。)液位到75%时的体积16.8最终该公式可转化为Mw=16.8*1 000*(hv1-hv2)/( hv1- hw1)(其中hw1、、hv1、hv2=hw2可通过查焓值表得到。通过查询工作压力p≤1.0MPa,温度为1—220℃下水和蒸汽的焓值表,查得0.6MPa、220℃的蒸汽焓值hv1约为 2800 kJ/kg、常压下100℃水的焓值约为hv2= hw2=419.54kJ/kg、常压下65℃水焓值为hw1=272.59 kJ/kg。)最终求得Mw约为15 800kg,所以开始应该给锅炉上15.8m³左右时停止上水。全部打开废锅的蒸汽排放阀,然后通知调度协调使用0.6MPa,220℃低压蒸汽,用测温枪测量废锅中锅炉给水的温度情况并做记录。通过调节蒸汽加入量调节锅炉给水温升速度,升温速度不超过15℃/h。

表1 废热锅炉升温速率表

4)煮锅阶段,当锅炉给水温度升到100℃,逐渐关小放空阀,调节废锅压力,使其压力涨到0.4MPa,升压速度不超过0.1MPa/h,每次升压0.1MPa煮炉1h后再次调整升压,升压完成后煮锅48h,煮锅期间注意巡检温度、压力、废锅液位和取样分析药液浓度,温度、压力和液位巡视情况是1h/次,取样分析药液是2h/次,药液总碱度不得小于45mg/L,煮锅期间总碱度过低则,停煮锅蒸汽,开放空泄压,泄到常压下加入配好的碱液,加完后,关闭加药口和放空阀,打开煮锅蒸汽升压煮锅。煮锅期间除液位超过85%时进行排放外,还要进行定期排污,每次排污时间20s-30s,2h进行第一次排污,以后每3h排污一次,打开间接排放排污,把药液排至废液桶。煮锅进行48h后,停煮锅蒸汽,缓慢给锅炉放空管线进行泄压、冷却,冷却降温速率不高于15℃/h。待药液温度降到常温,打开间接排污管线把药液完全排至废水处理罐车中,同时把煮锅过程中的排污液到至废水处理罐车一起拉入废水处理厂处理。

5)洗炉阶段,首先往锅炉内充锅炉给水进行洗炉,采用连续进水至锅炉满液位后持续再加入1m3水,冲洗废热锅炉除沫器。然后打开间接排污管线进行排污,循环操作几次,半小时分析一次冲洗水的碱度,当锅炉内排水碱度在规定的范围内(一般≤18mgN/L)时,可停止换水,结束煮炉

6)锅炉干燥及氮气保护,把氮气临时短接到锅炉给水的现场液位计法兰处,打开间接排污管线阀门和放空阀,控制氮气压力为0.1MPa进行吹扫,干燥两个小时后分析锅炉内的氮气露点,以后的分析频率为0.5h/次,直到锅炉内的氮气露点为-60℃。干燥完成后用氮气进行保压,保压氮压力为0.1MPa。

5 废热锅炉清洗合格的判断方法

废热锅炉清洗后,检查废热锅炉的清洗效果,取腐蚀指示片称重,计算腐蚀速度及腐蚀总量。除锈率应达到合同规定的指标或符合《工业设备化学清洗质量标准》(HG/T2387-2007)中的要求。具体标准如下:

1)清洗后的金属表面应清洁,基本无残留氧化物和焊渣,无明显金属粗晶析出的过洗现象,不应有镀铜现象。

2)除锈率不小于95%;用腐蚀指示片测量的金属平均腐蚀速度应小于6g/m2·h,腐蚀总量小于60g/m2。

3)表面应形成良好的钝化保护膜,不应出现二次锈蚀和点蚀。

6 安全及环保

6.1 安全

(1)化学清洗期间应设专人负责安全监督保障工作,制定安全措施,并检查落实措施的执行情况,确保人身与设备安全。

(2)锅炉清洗前,有关工作人员必须学习并熟悉清洗的安全操作要求,了解所使用的各种药剂的特性及灼伤急救方法,并做好自身的保护。与清洗无关的人员不得进入清洗现场。

(3)清洗现场应照明充足,备有消防通信设备、安全灯、急救药品和劳保用品。

(4)现场应有“注意安全”、“有毒危险”、“请勿靠近”等安全警示牌。

(5)对影响安全的扶梯、孔洞、沟盖板、脚手架,要做到妥善处理。

(6)直接接触苛性碱的人员和检修人员,应穿戴专用的防护用品如乳胶手套、防护眼镜。

(7)碱液一旦进入操作人员眼睛,应及时用清水冲洗后送医院进一步处理。

6.2 环保

(1)煮锅后的药液完全排至废水处理罐车中,同时把煮锅过程中的排污液到至废水处理罐车一起拉入废水处理厂处理。

(2)碱洗污水排入地沟前必须加酸中和妥善处理,不得随意乱排,经化验室分析pH约为7时可以送往污水处理。

[1] 吴树文.清洗小型锅炉炉壁的煮炉方法及其效果分析 [J].工业安全与防尘,1997,(10):28-29.

Optimization Applied in The Co Conversion of Waste Heat Boiier Bolling Technology

Liu Biao-tao

In the process ofmanufacture, transportation and installationof boiler, due to the manufacturing process,stored and installedimproperly, whichmay cause the inner wall of heating surface easily to produce rust, greasy dirtandwelding slag dust etc.If there is no treatment before running,part of them will be attached to the tube wall to form hard attachments that willcausethe thermal conductivity of heating surface decreasing, at the same time, the safe operation of the boiler will be endangered. Some impurities can cause the instrument components damage.The greasy dirtcan causecommon boiling of gas and water and producethe problem of acid corrosion after decomposition, which resulting in deterioration of the quality of steam and shorten the service life of the boiler.Therefore,it is necessary to make the chemical cleaning of boiler heating surfacebefore operation. The carbon monoxide conversion’s waste boiler cleaning through the hot alkaline process methodto clean boilers in order to clear sundry, increase the mass transfer, prevent corrosion and increase the service life.

chemical cleaning;hot alkali method;conversion;waste heat boiler

TQ113.6

B

1003–6490(2017)05–0257–02

2017–02–21

刘保涛(1987—),男,山东菏泽人,助理工程师,主要从事净化、合成、中控技术工作。